电动汽车补气增焓型热泵系统低温制热性能研究

2021-11-27刘明康方奕栋朱信达

刘明康,苏 林,方奕栋,余 军,朱信达

(上海理工大学 能源与动力工程学院,上海 200093)

0 引言

电动汽车与燃油汽车的空调系统的驱动动力不同,电动汽车在冬季采暖方面没有发动机余热可以利用,其主要采用正温度系数(positive temperature coefficient,PTC)电加热器为低温空气供热。虽然PTC结构简单且制热效果好,但其耗电量较大,会影响电动汽车的续航里程[1],因此近年来热泵系统在电动汽车上的应用也得到了越来越多的关注[2]。但在我国北方等寒冷地区,冬季环境温度常常会达到-10 ℃或更低,而汽车热泵系统仍以R134a为主流制冷剂,由于R134a沸点为-26 ℃,导致热泵系统在较低的环境温度和蒸发温度下运行时,系统管路内制冷剂密度下降,流量衰减严重[3],压比增大,排气温度升高,从而使室内冷凝器制热量下降严重。同时,当压缩机排气温度过高时,也会导致压缩机内润滑油劣化或分解,影响压缩机的密封和运行稳定性[4]。

目前,电动汽车中常用的低温型热泵系统的方案有:余热回收热泵技术,CO2(R744)热泵技术以及补气增焓热泵技术。余热回收热泵技术主要通过冷却液回路将电机和电控组件的发热量进行回收并用于乘员舱供热,但其在低温下的余热回收量占比并不多,导致系统成本增加较多但性能提升不大[5];CO2(R744)热泵技术依靠天然制冷剂R744在低温下优秀的热工性能,可以在-20℃独立满足车内制热需求,但其在夏季与R134a系统制冷能力差距较大,且系统内关键零部件发展尚不成熟[6];补气增焓热泵技术即在压缩机压缩中间腔补充中压的制冷剂气体,提高系统内循环的质量流量,降低压缩机排气温度,使热泵系统在低温工况下也能保持良好的运行特性。尽管补气增焓热泵系统需要对压缩机进行再设计,但补气增焓压缩机在家用空调领域已经得到应用,且系统增设零部件不多,因此更加适合应用于电动汽车热泵空调系统中[7]。

孙浩然等[8]建立了电动汽车补气型热泵系统的稳态仿真模型,并通过系统迭代算法对各零部件模型进行计算。结果表明:压缩机模型对流量的计算误差在±7%,换热器模型对系统制热量的计算误差在±4%。与传统热泵系统相比,在车外环境-20 ℃工况下,中间补气型热泵系统制热量提升了18%。张威等[9]开发并测试了新型R410a电动汽车补气增焓热泵系统,并与R134a传统热泵系统的制热性能进行比较,结果表明:R410a新系统可以在-15 ℃的低温区间下运行,系统制热量比R134a热泵系统提升了约17%,COP提升了20%,且压缩机的排气温度控制在56~83 ℃,可以解决普通热泵系统低温工况下压缩机排气温度高,制热性能衰减严重等问题;ZHENG等[10]通过仿真分析了经济器和闪蒸器补气增焓系统热力学循环,并探究非共沸制冷剂混合物的补气性能。仿真结果表明:通过降低蒸发温度或提高冷凝温度,经济器循环在COP方面优于闪蒸器循环,以R290/R600a(50/50)与R32/R1234yf(40/60)为例,经济器循环的COP分别较闪蒸器循环提高9.1%和7.3%;QIN等[11]针对两种不同补气孔的涡旋式压缩机,搭建了电动汽车补气型热泵试验台,探究压缩机补气孔面积对系统性能的影响。结果表明:补气增焓热泵系统的制热能力最高提升了28.6%;当车内进风温度较高时,较大的补气孔有助于提高制热能力,当车内进风温度较低时,补气孔大小对性能影响不大。

综上所述,目前针对低温补气型热泵系统研究主要通过仿真分析的手段进行,在电动汽车领域主要集中在中间补气涡旋式压缩机的开发验证,而系统特性研究相对较少。因此,本文搭建了电动汽车R134a补气增焓热泵系统,用以解决热泵系统低温下制热性能衰减和压缩机排气温度过高两大难题。通过试验探究其在低温下(5~-20 ℃)系统及主要零部件运行特性。在不同的压缩机转速下,分析室外环境温度对系统制热量、COP等性能参数,以及压缩机、换热器、经济器等零部件运行参数的影响,为电动汽车低温热泵系统的设计开发提供参考。

1 试验系统设计

1.1 补气型热泵系统原理

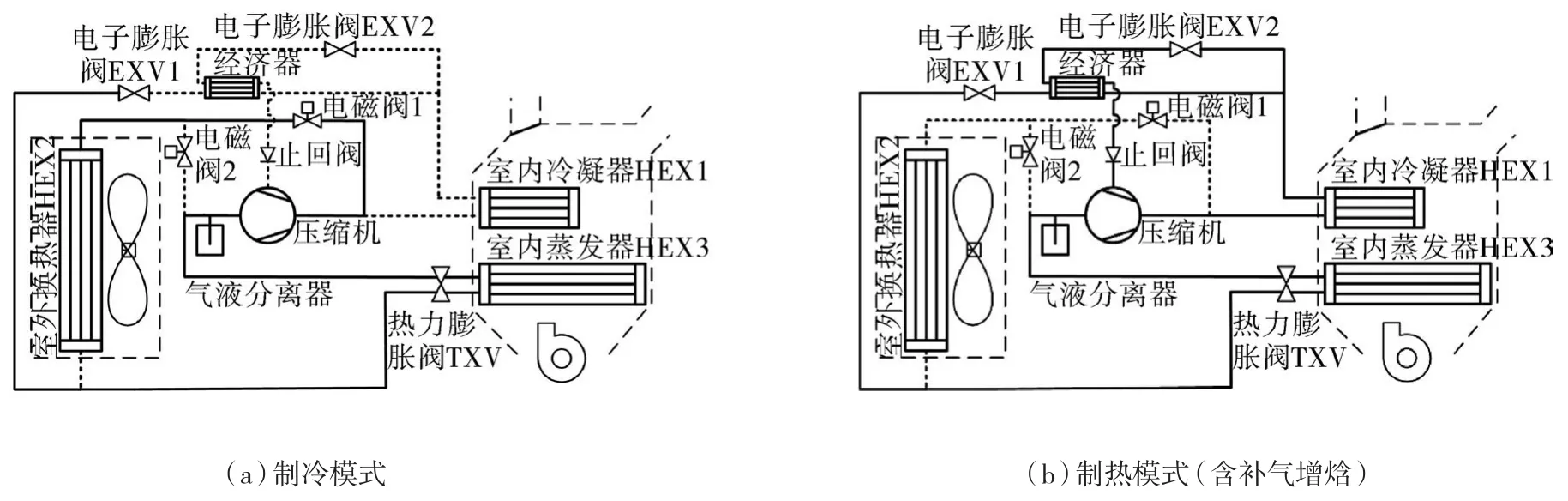

电动汽车补气增焓热泵空调系统原理如图1所示。该系统由补气增焓压缩机、室内冷凝器HEX1、室外换热器HEX2、室内蒸发器HEX3、经济器以及膨胀阀等组成。当系统运行制冷模式时,电磁阀1和带截止功能的热力膨胀阀TXV开启,电磁阀2和电子膨胀阀EXV1关闭,此时室外换热器作冷凝器,制冷剂吸收乘员舱内的热量并通过室外换热器向环境中散热。当系统运行制热模式时,电磁阀2和电子膨胀阀EXV1开启,电磁阀1和热力膨胀阀TXV关闭,此时室外换热器作蒸发器,制冷剂吸收环境中的热量并通过室内冷凝器向乘员舱散热;当系统在低温工况需要开启补气增焓功能时,电子膨胀阀EXV2开启,冷凝器出口的液态制冷剂分为主回路和补气支路。补气支路的制冷剂经电子膨胀阀EXV2节流至中间压力后,在经济器中与主回路制冷剂换热,使主回路制冷剂进一步过冷,从而提高系统的制热量。同时,补气支路的制冷剂过热为气态后,通过压缩机补气孔与主回路制冷剂混合,提高压缩机的循环流量,降低压缩机的排气温度。其中,止回阀的作用是降低压缩机在非补气状态下的余隙容积,保证压缩机运行时的容积效率和稳定性[12]。

图1 补气增焓热泵空调系统原理Fig.1 Principle of vapor injection heat pump air conditioning system

1.2 热力学循环分析

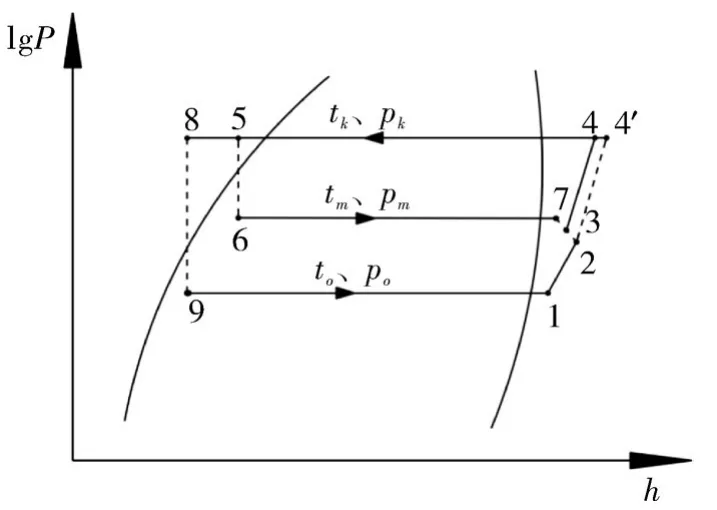

补气增焓技术理论热力学循环如图2所示,压缩过程可以分为3个阶段:补气前压缩过程(1-2),中间补气过程(2-3),补气后压缩过程(3-4);冷凝(4-5)完成后分为两路,主回路制冷剂在经济器中进一步过冷(5-8),经节流蒸发后回到压缩机(8-9-1);补气支路制冷剂节流至中间压力后换热为过热气态,最后与主回路制冷剂在压缩机腔体内混合(5-6-7)[13]。

图2 补气增焓系统理论循环Fig.2 Theoretical cycle of vapor injection heat pump system

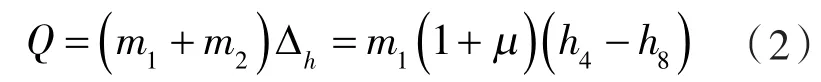

(1)相对补气量

(2)系统制热量

(3)制热能效系数

式中 m1,m2——主回路和补气支路制冷剂流量,kg/h;

h4,h8——冷凝器进、出口制冷剂焓值,kJ/kg;

w——压缩机耗功,W。

1.3 试验方法及测试工况

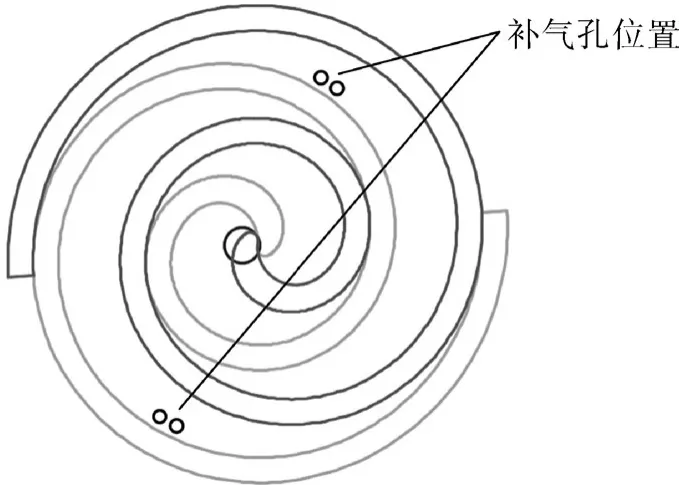

本试验中使用的压缩机为补气增焓电动涡旋式压缩机,如图3所示,中间补气孔开设在机壳内涡旋盘中间腔靠近吸气口位置。室外换热器选用单排三流程微通道换热器,室内冷凝器选用双排四流程微通道换热器,经济器选用液-液板式换热器进行两路制冷剂回路之间的热交换。

图3 压缩机补气孔位置示意Fig.3 Schematic diagram of the vapor injection position of the compressor

如图4所示,整套系统搭建在焓差试验室中,各零部件之间采用橡胶软管进行连接,并在压缩机及换热器进出口分别布置压力传感器和温度传感器。制冷剂采用R134a,经过调阀试验后EXV1开度选择60%,制冷剂充注量为2 000 g,此时冷凝器出口过冷度在5 ℃左右,保证系统内质量流量计测量的稳定性。本试验为模拟低温运行工况,以室外环境温度、压缩机转速为变量,并与传统热泵系统进行对比,讨论分析系统运行特性,详细系统试验工况见表1。

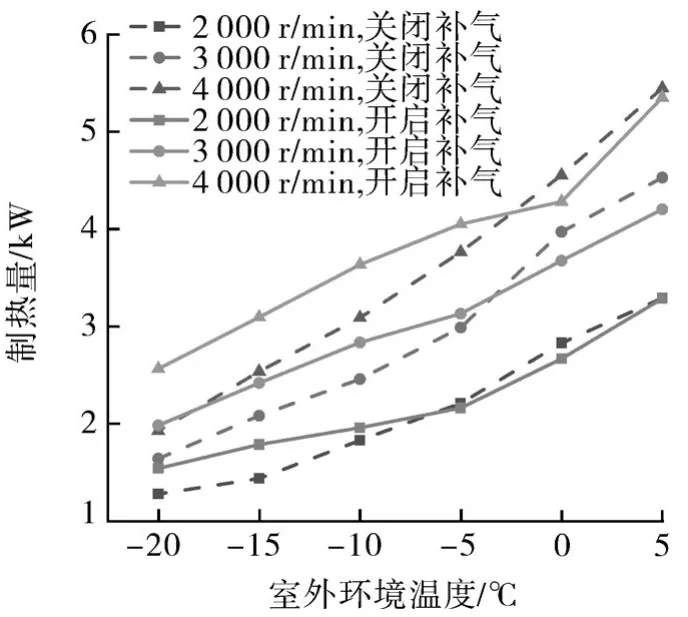

表1 试验工况Tab.2 Experimental conditions

图4 试验装置及测控系统Fig.4 Schematic diagram of test device and measurement and control system

2 试验结果与分析

2.1 最大制热量工况性能对比

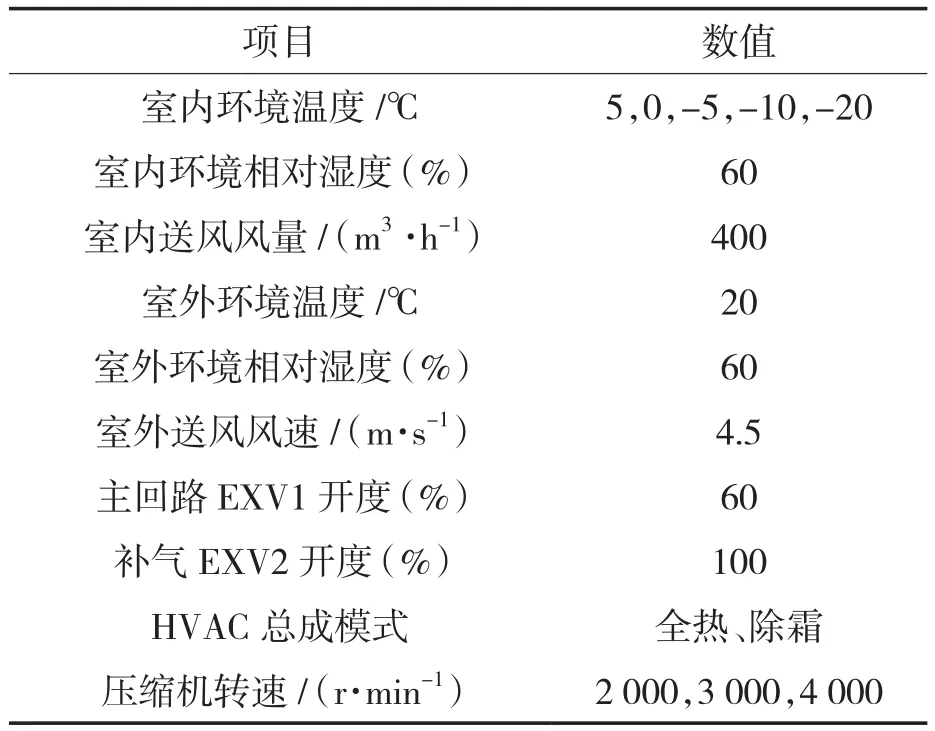

在汽车热泵系统中,制热量和COP是最能反映系统能力的性能参数,本节首先选取系统在不同环境工况下所能达到的最大制热量,针对低温下制热性能衰减和压缩机排气温度过高两大主要问题进行对比分析。图5,6分别示出系统最大制热量随室外环境温度的变化,随着室外环境温度的降低,系统蒸发温度也逐渐降低,压缩机吸气管内制冷剂密度逐渐降低,当开启补气增焓后流量的增加则导致补气增焓效果逐渐提升[14]。

图5 系统关闭/开启补气最大制热量对比Fig.5 Comparison of maximum heating capacity of the system with vapor injection off/on

图6 最大制热量工况下系统COP对比Fig.6 Comparison of system COP at maximum heating capacity

在0~5 ℃工况下制热量出现负增长的原因是补气支路对压缩过程中的制冷剂进行冷却,使排气温度和冷凝器入口温度进一步降低,减少了与空气间的传热温差。此时,虽然系统内流量获得了提升,但传热温差在传热过程中占据主导作用,因此制热量仍出现最大5.9%的降幅。而在-5~-20 ℃工况下制热量增幅7.6%~33%,平均增幅20%;在-20 ℃时制热量仍能达到2.56 kW,满足乘员舱需求,拓展热泵系统的运行温度范围。

同理,在低温下补气增焓使压缩机功率的增幅小于制热量增幅,所以系统COP与制热量变化趋势基本相同。在-5~-20 ℃工况下COP增幅1.4%~22.6%,平均增幅10.9%;在-20 ℃时COP仍能达到 1.88,远高于 PTC 电加热器(0.95)[15],提高了电动汽车在低温下的续航里程。

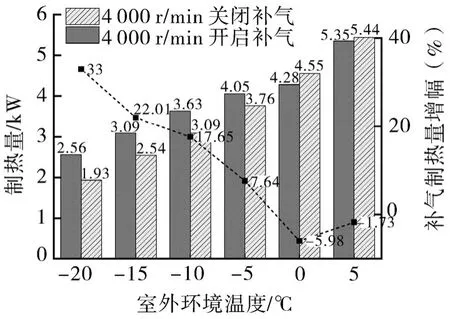

图7示出压缩机排气温度随室外环境温度的变化,如图所示,与传统热泵相比,开启补气增焓后压缩机排气温度降低22.8~31.6 ℃,平均降低27.2 ℃。其中在-20 ℃工况下,压缩机排气温度达到峰值104.2 ℃,接近压缩机的排气温度保护,而在汽车复杂多变的运行工况中仍可能进一步上升。而在补气支路打开后可将排气温度降低至55.2~72.6 ℃,保证了压缩机和系统在低温工况下运行的稳定性。

图7 最大制热量工况下压缩机排气温度对比Fig.7 Comparison of compressor discharge temperatures at maximum heating capacity

2.2 不同工况下压缩机运行特性分析

图8示出不同工况下压缩机排气压力的变化趋势,由于本试验中室内侧环境温度衡定20 ℃,所以排气压力的变化主要取决于压缩机压比和吸气压力的变化趋势[16]。当环境温度不变时,随着压缩机转速的增加,其压比和效率均不断增加,排气压力增加25%~52%;当压缩机转速不变时,随着室外环境温度的升高,压缩机吸气压力逐渐升高,导致排气压力增加8%~14%;当系统开启补气增焓后,压缩机内循环的制冷剂流量得到提升,压缩机在低温下的运行特性得到改善,排气压力略有降低,降幅为5%~13%。

图8 不同环境工况下压缩机排气压力变化Fig.8 Variations of discharge pressure of compressor under different ambient conditions

图9示出不同工况下压缩机排气温度的变化趋势。

图9 不同环境工况下压缩机排气温度变化Fig.9 Variations of discharge temperature of compressor under different ambient conditions

本试验中,压缩机排气温度取决于系统流量和吸气温度的变化。随着压缩机转速每增加1 000 r/min,压缩机吸气量的增加使排气温度上升约14~38 ℃;随着室外环境温度逐渐上升,制冷剂密度不断增加,压缩机压比降低,排气温度逐渐降低5~26 ℃;当开启补气增焓后,压缩机被补气支路的制冷剂冷却后,排气温度降低15.2~31.6 ℃,且随着室外环境温度和系统蒸发温度的降低,排气温度降幅逐渐增大。

2.3 不同工况下系统运行特性分析

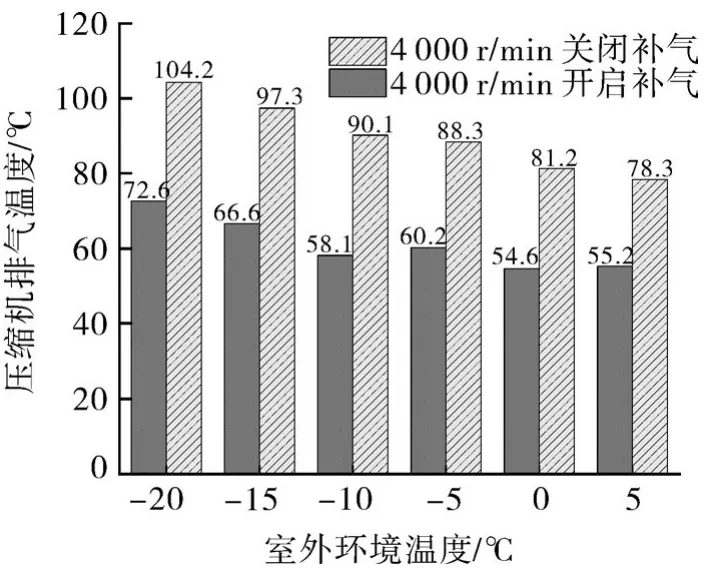

图10,11分别示出不同工况下系统制热量和COP的变化,如图所示,随着室外环境温度的降低,系统蒸发温度降低,系统制热量逐渐衰减,在5 ℃工况下系统制热量为3.21~5.44 kW,COP为3.4~4.6,而在-20 ℃工况下系统制热量衰减至1.27~1.92 kW,降幅35%~62%,COP衰减至1.5%~2.5%,降幅45%~55%,此时低温下无法满足乘员舱热量需求。当开启补气增焓后,由于冷凝器内循环流量的增加,在-20 ℃工况下制热量提升至1.53~2.56 kW,COP提升至1.88~3.0。与传统热泵相比,补气增焓技术的提升效果随着系统蒸发温度的降低和压缩机转速的增加而不断提高[17],拓展了热泵在-10~-20 ℃的运行温度范围。

图10 不同环境工况下系统制热量变化Fig.10 Variations of system heating capacity under different ambient conditions

图11 不同环境工况下系统COP变化Fig.11 Variations of system COP under different ambient conditions

图12示出不同工况下HVAC总成出风温度的变化,如图所示,出风温度的变化趋势与制热量和COP基本相同。压缩机转速每增加1 000 r/min时,随着制热量的提升,出风温度上升2.8~8.1 ℃;当压缩机转速4 000 r/min时,出风温度为27.3~42.1 ℃,随着室外环境温度的降低出风温度也逐渐降低;开启补气增焓后,出风温度为30.2~41.2 ℃。同理,补气增焓使系统在0 ℃工况以上的出风温度略有下降,而在-5~-20 ℃工况下普遍上升。

图12 不同环境工况下HVAC出风温度变化Fig.12 Variations of HVAC outlet air temperature under different ambient conditions

2.4 不同工况下经济器补气特性分析

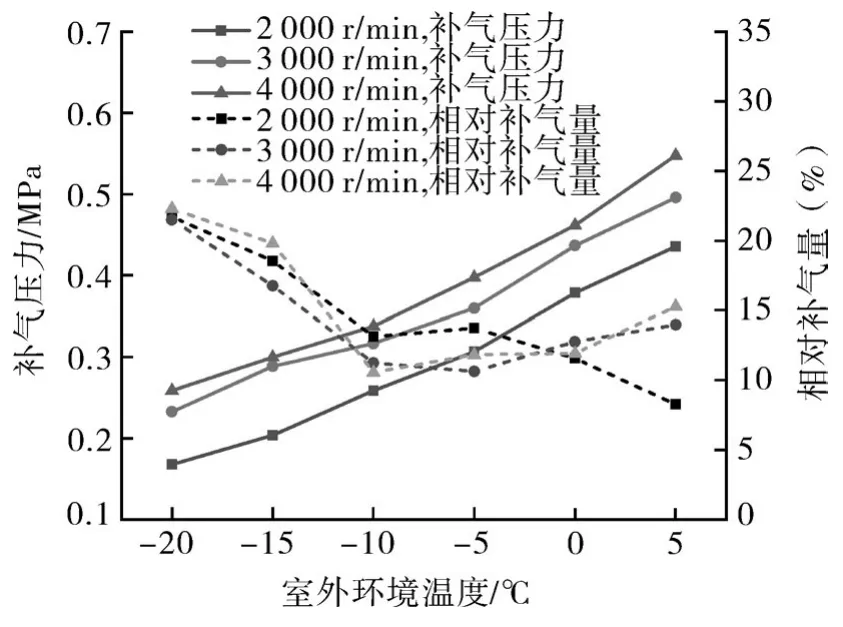

图13示出不同工况下经济器补气压力和相对补气量的变化。

图13 不同工况下补气压力和相对补气量的变化Fig.13 Variations of vapor injection pressure and relative vapor injection volume under different conditions

如图13所示,当保持补气支路电子膨胀阀EXV2开度为100%不变时,随着压缩机转速从2 000 r/min上升到4 000 r/min过程中,补气压力的变化范围由0.17~0.44 MPa增加至0.26~0.55 MPa,此时补气压力的变化是由压缩机的吸气压力和排气压力共同决定的;随着室外环境温度每升高5 ℃,补气压力也不断增加,增幅为15%~24%,此时补气压力的变化主要由压缩机的吸气压力决定的。同时,在系统运行补气增焓模式时,相对补气量为8%~22%,随着环境温度的升高而逐渐降低,相对补气量决定了系统补气时的性能提升效果[18]。

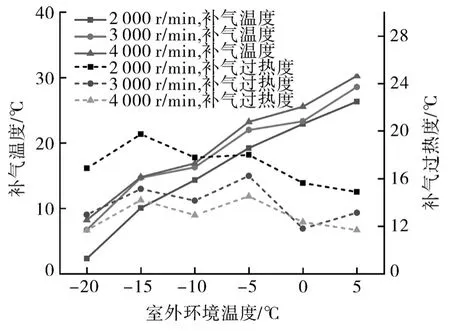

图14示出不同工况下经济器补气温度和过热度的变化,如图所示,补气温度主要是由蒸发器进口温度决定的,随着室外环境温度每上升5 ℃,随着系统蒸发温度的提升,补气温度上升2.6~8.2 ℃。此时,伴随着主回路制热剂不断过冷,补气支路的制冷剂过热度在11.6~19.7 ℃范围内波动,过热气态保证了压缩机补气时的稳定性和效率。综上所述,压缩机补气状态点的参数主要是由吸气压力和吸气温度共同决定的,即是压缩机吸气点焓值和蒸发器出口点焓值决定的[19-20],而补气压力的变化又决定了蒸发器入口点和出口点的焓值,两者关系是联动变化的,直至系统达到平衡状态。

图14 不同工况下补气温度和过热度的变化Fig.14 Variations of vapor injection temperature and superheat under different conditions

3 结论

(1)传统热泵系统在低温工况下制热性能衰减严重,且压缩机排气温度较高。在5 ℃工况下系统制热量为3.21~5.44 kW,COP为3.4~4.6,排气温度为60~78 ℃;在-20 ℃工况下系统制热量衰减至1.27~1.93 kW,降幅35%~62%,COP衰减至1.5~2.5,降幅45%~55%,而排气温度则升至66~104 ℃,上升了 6~26 ℃。

(2)补气增焓技术将热泵系统运行工作范围拓展至-20 ℃,此时与传统热泵相比,压缩机保持4 000 r/min时,系统制热量为2.56 kW,增幅33%,COP为1.88,增幅25%,排气温度为72.6 ℃,降低了31.6 ℃。但随着室外环境温度的升高,补气增焓提升效果逐渐降低。

(3)在补气增焓系统中,压缩机补气状态点和吸气状态点参数是联动变化的。当补气电子膨胀阀开度为100%时,随着室外环境温度每升高5 ℃,补气压力增加15%~24%,补气温度上升2.6~8.2 ℃。此时,系统相对补气量保持在8%~22%,补气过热度保持在11.6~19.7 ℃。