车辆撞击下UHPC连接预制拼装桥墩动力响应及耐撞性能优化

2021-11-09王银辉冯泽牛

王银辉,冯泽牛,罗 征

(1. 重庆交通大学 土木工程学院,重庆 400074; 2. 浙大宁波理工学院 土木建筑工程学院,浙江 宁波 315000)

0 引 言

随着城市发展需求,装配式施工在城市桥梁建设中被越来越多的采用,高架桥梁建设和机动车的数量逐年增加,车辆撞击桥墩事故也接连发生。当预制拼装桥墩遭受动力荷载作用时,承台与立柱连接部位因混凝土与钢筋不连续易出现破坏;一旦发生严重破坏将极有可能导致整桥坍塌,造成不必要的经济损伤和人员伤亡。因此对其在车辆撞击下的动力响应研究具有重要意义。

进行实际的车辆撞击桥墩试验难度系数大,成本高,故多数研究者采用有限元方法对车-桥墩撞击问题进行分析。如:陈林等[1]、周德源等[2]、王向阳等[3]分别对车辆撞击下钢筋混凝土桥墩动力响应及损伤特征进行了分析;曹伟等[4]、徐鑫[5]分别通过有限元分析了车辆撞击桥墩的损伤特征,并提出了相应的防撞措施。以上都是对普通钢筋混凝土的抗撞性能研究。

目前对于预制拼装桥墩,ZHANG Xihong等[6-7]进行了缩尺节段墩柱摆锤冲击试验,采用摆锤装置对3个(100×100×800)mm的方形RC柱进行了冲击试验研究。试验测试了2个预制装配柱和1个传统的整体式RC柱,以比较冲击荷载下的节段装配柱性能。试验结果表明:节段装配柱比整体式RC柱更柔韧,导致峰值冲击力更低,持续时间更长;与整体式柱相比,在冲击荷载下,节段装配柱表现出更好的抗冲击性能,具有相近的能量消散能力和更小的剩余位移及混凝土损伤。T.V.DO等[8]根据文献[6-7]的试验结果,建立了校正过的数值模型,并借此研究了节段拼装桥墩在车辆撞击作用下的行为。C.S.SHIM等[9]进行了缩尺节段拼装墩柱抗震性试验,所有测试的墩柱最终破坏形式均表现为在基座附近的塑性铰链区域发生弯曲破坏。黄云青[10]分析了桥墩墩底连接方式,采用3种不同的连接形式研究了其对预制拼装桥墩抗震性能的影响。

总体来看,大多数学者都是基于车辆撞击下对普通钢筋混凝土桥墩的动力响应分析,对预制拼装桥墩的抗车辆撞击性能研究还较少。对UHPC连接预制拼装桥墩在外部荷载作用下的研究,主要集中在评估与优化其抗震性能上[11-12]。UHPC连接预制桥墩在冲击和爆炸载荷下的力学行为报道尚不多见。装配式施工具有节能、环保、高效等优势,目前越来越多城市的跨线桥梁建设采用装配式施工,因此对预制拼装桥墩耐撞性能研究及优化具有一定的必要性。

在上述背景下,笔者采用LS-DYNA对车辆撞击桥墩动力响应进行了研究。以UHPC连接预制拼装桥墩和普通混凝土桥墩作为研究对象,通过数值模拟对两者的耐撞性能进行分析对比,研究这两者在车辆撞击下桥墩的撞击力,变形发展规律及内力响应异同。同时对预制拼装桥墩耐撞性能进行了优化分析,通过设置接缝钢筋直径,接缝处摩擦系数及下接缝处UHPC高度等关键参数对其动力响应及损伤特征进行了合适的优化。

1 工程概况

笔者以宁波市机场快速路南延南段高架桥为背景,计算分析其某标段处的预制拼装桥墩在车辆撞击击下的动力响应。

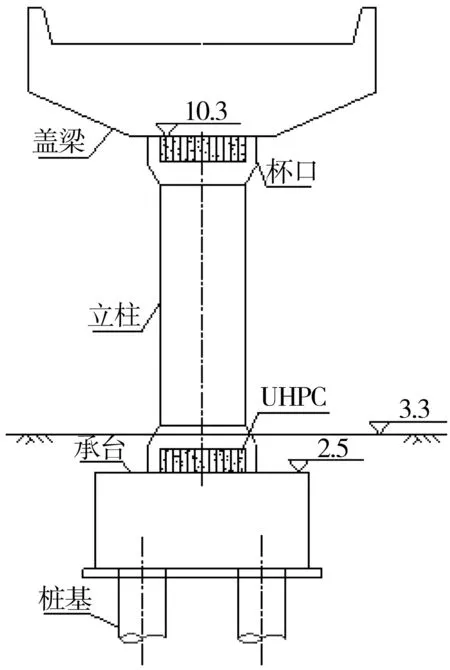

该预制拼装桥墩的桩基和承台现浇,立柱和盖梁预制后现场拼装。盖梁、立柱、承台之间通过现浇超高性能混凝土(UHPC)湿接缝连接。预制立柱采用直立柱形式,混凝土强度等级C40,柱身尺寸为1.8 m×1.8 m。上下两端设置杯口,杯口尺寸为(2.3×2.3×1.0)m,腔壁厚度为230~240 mm,腔壁四周预埋4φ80的金属波纹管,用于灌注空腔内的UHPC,后浇带高度为500 mm。预制盖梁混凝土强度等级为C40,尺寸为(7.337×2.400×2.000)m,顶面预埋4φ80的金属波纹管,用于灌注空腔内的UHPC,如图1。考虑实际工程,承台顶面埋入地下0.8 m,故笔者将车轮底面设置在离承台顶面0.8 m处。

图1 节段拼装桥墩立面(单位:m)Fig. 1 Elevation of segmental assembled pier

2 有限元模型建立

笔者为研究节段拼装桥墩在车辆撞击下的动力响应,以实际工程中的预制拼装桥墩为对象,并与整体现浇混凝土桥墩进行对比分析。整浇桥墩立柱尺寸为(1.8×1.8×7.8)m,与拼装桥墩不同,立柱两端无杯口,其余尺寸均相同。采用Hypermesh/LS-DYNA软件建立有限元模型,并对预制拼装桥墩和整体现浇桥墩进行抗撞性能分析。

预制拼装桥墩立柱两端虽有杯口,但对该两种桥墩进行防撞性能对比影响不大。由于杯口主要作用相当于是UHPC湿接缝模板,目的是为减少施工难度,加快施工进度;且UHPC强度远大于混凝土,在动力荷载作用下UHPC为主要受力部位,故立柱两端杯口差异对两种桥墩整体动力响应影响不大。

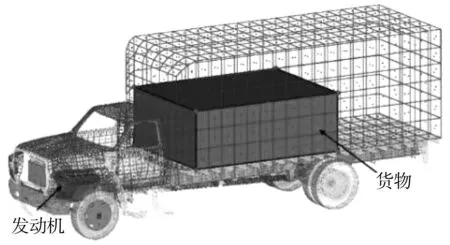

2.1 车辆模型

车辆采用NCAC提供的1995年福特F800中型卡车模型,见图2。卡车车长为8.5 m,轮距为5.3 m,总重为8.40 t,其中发动机重为0.64 t,货物为6.40 t。卡车车身、货箱等均采用Shell单元模拟,发动机和货物采用弹性Soild单元模拟,整个卡车模型约由35 000个单元组成[13]。该卡车模型在桥墩碰撞分析中的有效性已被文献[14]验证,故笔者将其作为撞击车辆进行分析。

图2 福特F800卡车模型Fig. 2 Ford F800 truck model

2.2 桥墩模型

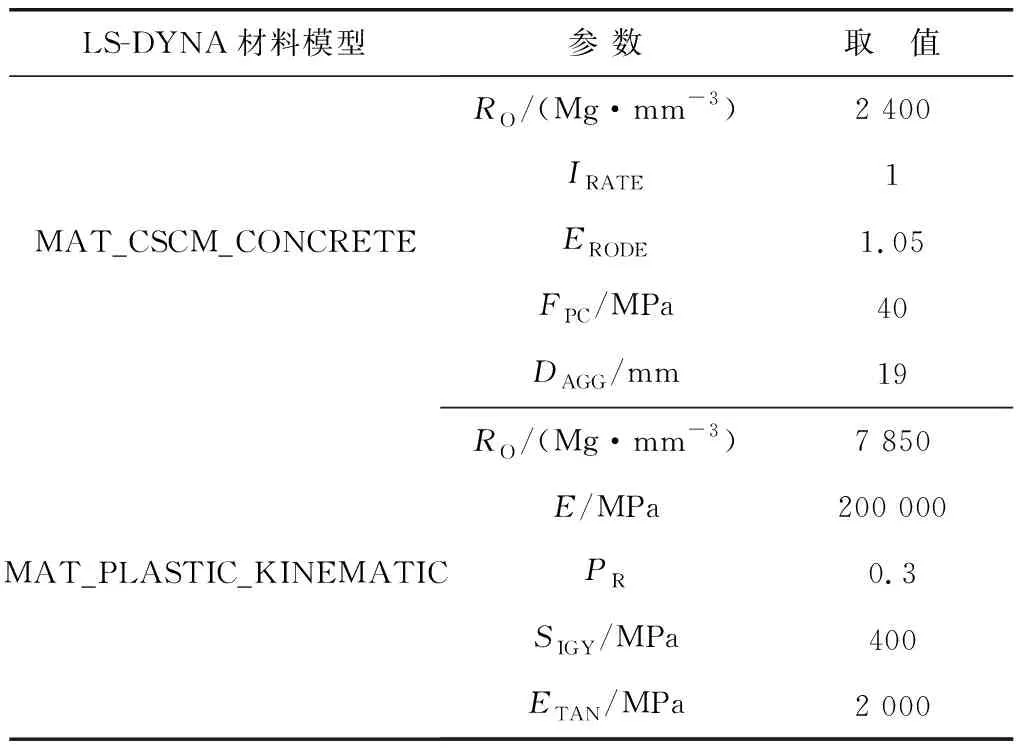

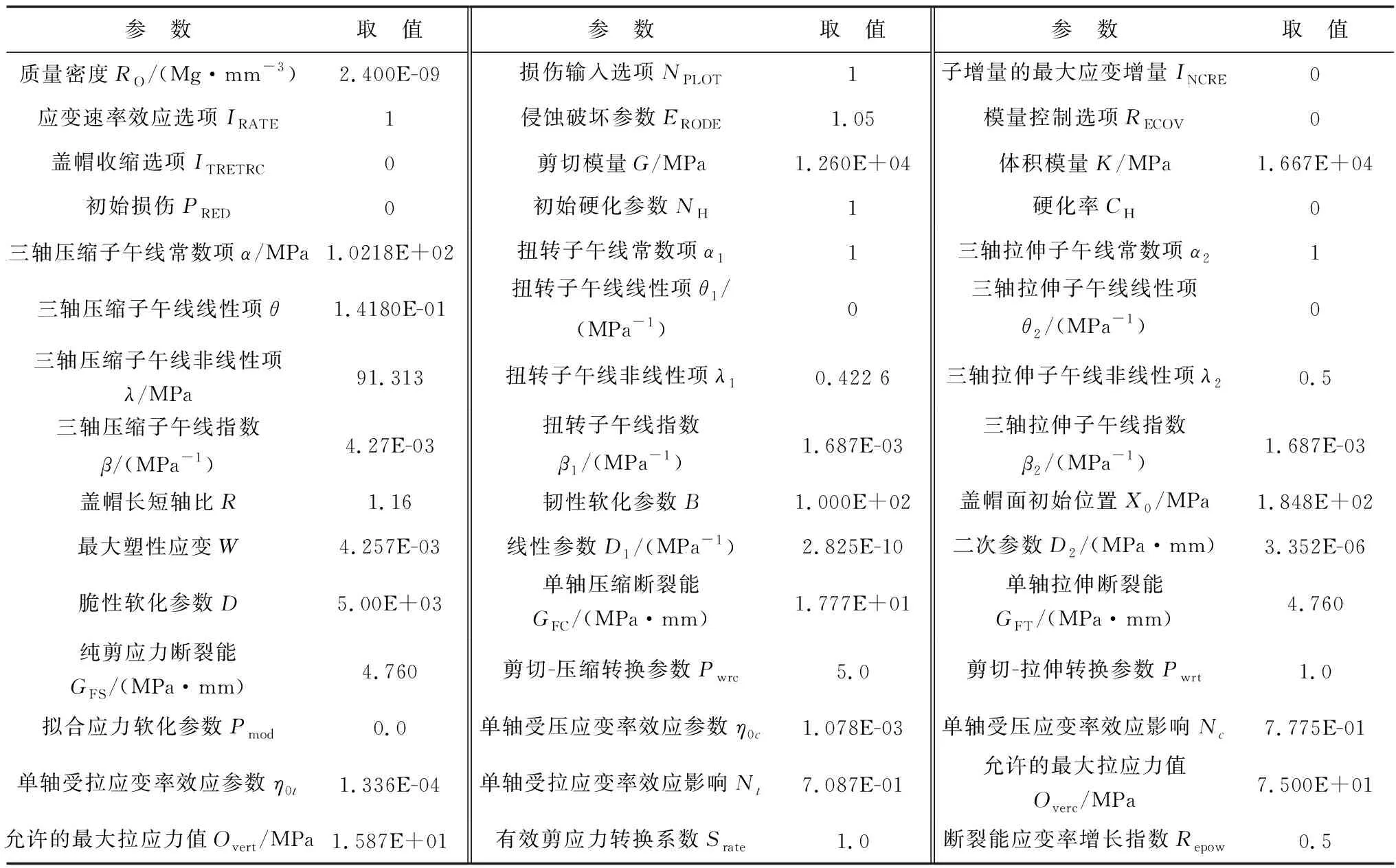

桥墩模型混凝土采用单点积分Soild单元建立,其中:C40混凝土材料使用*MAT_CSCM_CON CRETE模拟,UHPC材料使用*MAT_CSCM模拟。HRB400钢筋通过Beam单元建立,使用双线性-塑性材料*MAT_PLASTIC_KINEMATIC模拟。划分网格时,立柱作为主要碰撞对象,网格尺寸约为65 mm,盖梁和承台网格尺寸约为100 mm,并于自身钢筋共节点。节段桥墩立柱和承台、盖梁之间通过接缝钢筋和UHPC共节点连接。具体参数见表1。

表1 C40混凝土与HRB400钢筋材料参数Table 1 Material parameters of C40 concrete and HRB400 steel

UHPC与混凝土之间接触摩擦系数也是一个十分关键因素。参考国内外对于UHPC和混凝土直剪推出试验来确定两者之间的摩擦系数,笔者参考文献[15],将摩擦系数设置为1.33。普通混凝土桥墩则将立柱、盖梁、承台及自身钢筋通过共节点连接。车辆与桥墩撞击面采用面-面自动接触,摩擦系数设置为0.3。考虑桥墩轴压比为0.1,根据N=ufcA,可以得到上部质量块重量,其中:N为轴力设计值;u为轴压比;fc和A分别为混凝土轴心抗压强度和截面面积。为使上部质量块重力传至桥墩,重力加速度采用*LOAD_BODY_Z模拟,并将质量块Z方向约束释放,其余全约束,保证在碰撞过程中轴压比保持不变。考虑实际情况中承台埋入地下,因此对承台底部施加全约束。

3 材料本构模型

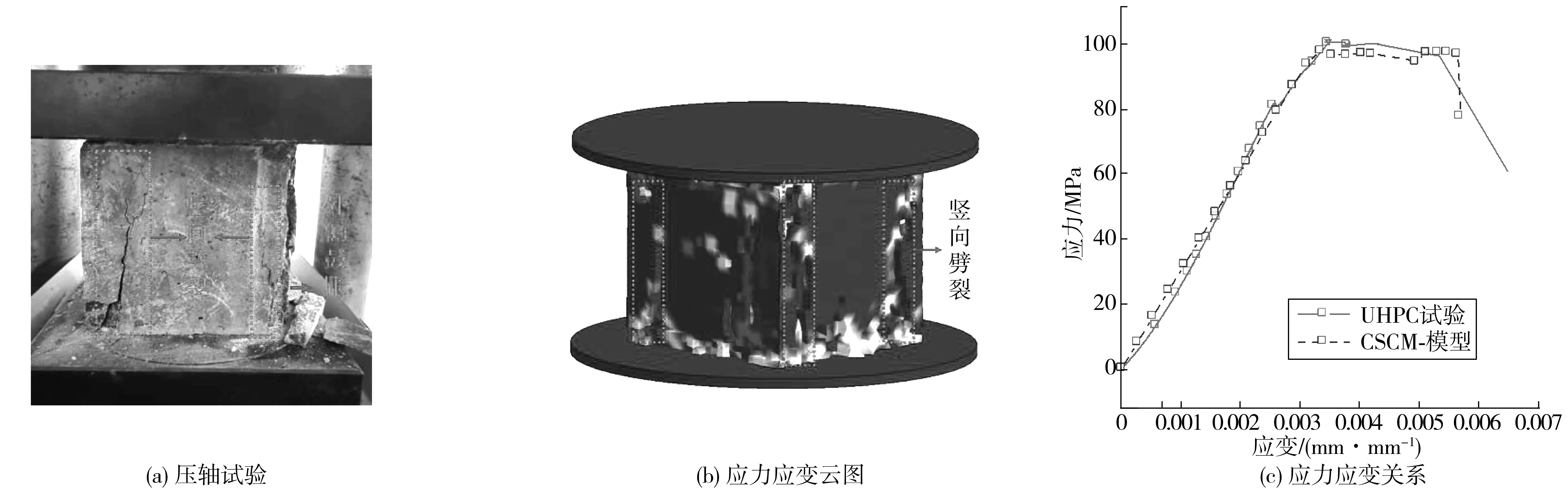

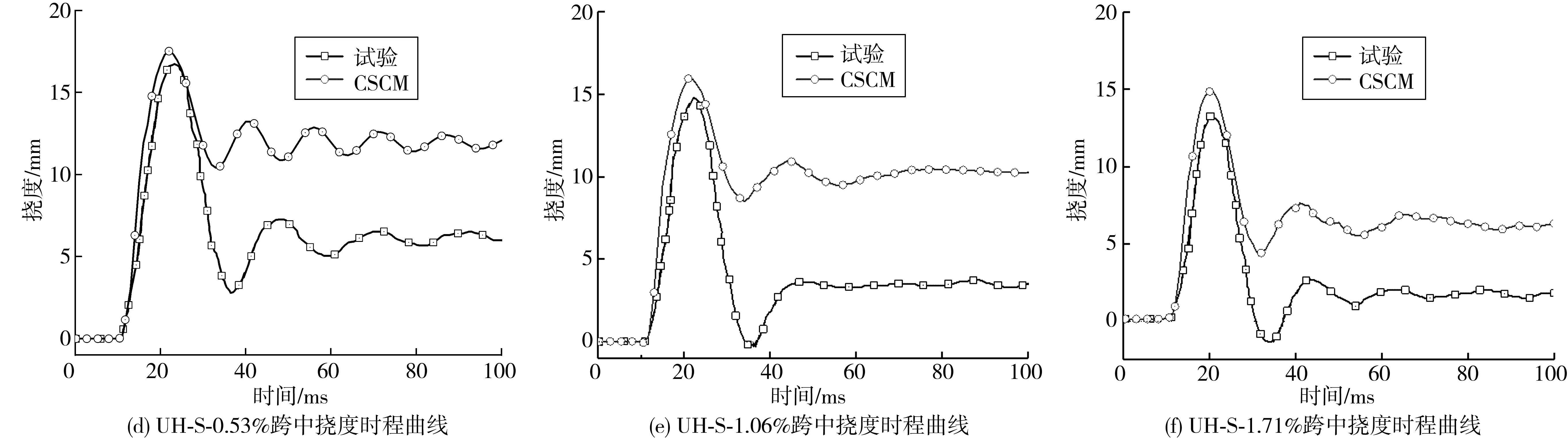

为得到节段拼装桥墩湿接缝处的UHPC材料的本构模型,笔者采用LS-DYNA中的*MAT_CSCM(MAT_159)材料来模拟UHPC。通过UHPC试块轴压试验得到其抗压强度标准值和文献[16]的UHPFRC梁低速冲击试验来验证车辆-桥墩碰撞模型的有效性和可靠性。参考文献[6]CSCM模型本构参数计算公式得到相应参数,见表2。UHPC立方体试块轴压试验与应力应变关系如图3;UHPFRC梁落锤冲击试验冲击力和跨中挠度时程曲线如图4。由图3、4可知:该试验曲线与有限元结果比较吻合,故笔者采用CSCM本构模型对UHPC材料进行模拟。

表2 CSCM模型本构参数Table 2 Constitutive parameters of CSCM model

图3 UHPC立方体试块轴压试验与应力应变关系Fig. 3 Relationship between axial compression test and stress-strain of UHPC cube specimen

图4 UHPFRC梁落锤冲击试验冲击力和跨中挠度时程曲线Fig. 4 Time history curve of impact force and mid-span deflection in drop hammer impact test of UHPFRC beam

4 车辆撞击下桥墩防撞性能对比

在实际车撞桥墩事故中,跨线桥墩在超速车辆撞击下,易发生严重破坏。因此将车辆初始速度设置为80、100、120 km/h,并作为唯一变量。通过建立桥墩、车辆模型,在相同的轴压比、撞击位置及混凝土强度下进行模拟分析。桥墩在车辆撞击下,主要安全隐患为墩底处产生剪切破坏,导致整桥坍塌;故主要对其承台与立柱连接进行分析,并优化。

4.1 侧向位移包络曲线对比

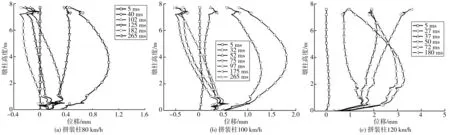

考虑到拼装柱两端为杯口形,为得到合理的水平位移与整浇柱进行对比分析,通过提取位移时程曲线,观察在其峰值时刻,并将该时刻位移单独提取并绘制侧向位移包络曲线。

拼装柱和整浇柱不同时刻位移如图5。从图5可知:在碰撞过程中,拼装柱和整浇柱刚开始最大位移基本都位于墩中附近,在120 km/h速度下,拼装柱最大水平位移接近3.5 mm,比整浇柱高出一倍左右;随着碰撞进行,墩顶位移超过墩中位移,墩柱整体位移逐渐减小;整个碰撞过程中,整浇柱的墩底位移几乎为0,而拼装柱墩底则存在较小的水平位移,这是由于立柱和承台通过现浇UHPC湿接缝连接,而整浇柱则是通过立柱承台固结;随着撞击速度增加,两个桥墩的振动更加剧烈,但相比之下拼装柱振动频率要低于整浇柱,且振动幅度下降快,尤其是当速度在100 km/h时,拼装柱水平位移下降明显,在0.1 s后拼装柱整体侧向位移变化幅度不大,而整体柱变化幅度明显高于拼装柱,且拼装柱最大水平位移约有0.5 mm,而整浇柱接近1 mm左右。这表明,拼装柱能快速减缓桥墩在动力荷载作用后产生的振动,降低桥墩后续损伤。

综上,预制拼装桥墩在刚受到车辆撞击时产生的水平位移要大于整体现浇桥墩,但当碰撞结束后,两者残余位移十分接近。

4.2 撞击力对比

在3组不同撞击速度下的拼装柱和整浇柱撞击力时程曲线如图6。这两者撞击力曲线十分接近,变化规律基本相同,撞击力在0.05 s之内达到峰值,随后迅速衰弱,撞击速度越快,衰弱越明显。当速度从80 km/h增加到120 km/h时,撞击力峰值从由保险杠碰撞产生的第1个峰值转至由发动机碰撞产生的第2个峰值,并约在0.2 s时撞击力降至0,碰撞过程结束。这与实际车辆在撞击过程中随速度改变而产生的撞击力峰值变换规律相符。

其中:撞击力峰值和撞击速度成正相关,在速度为80 km/h时,撞击力峰值接近3 250 kN;当速度达到120 km/h时,撞击力峰值约是80 km/h下的4倍;随着速度增加,整浇柱撞击力峰值逐渐超过了拼装柱。导致这一结果原因可解释为:在车辆撞击下(参照图5),拼装柱产生的位移大于整浇柱,起到了一定缓冲作用,从而导致整浇柱撞击力峰值高于拼装柱。

4.3 损伤对比

车辆撞击下的桥墩损伤一般都有局部和整体损伤。当汽车刚接触桥墩时,撞击位置附近会出现明显局部损伤,随着碰撞发展,桥墩墩顶、墩底及其他部位都会出现一定损伤,最终导致整体损伤。图7为桥墩等效塑性应变云图。

图7 桥墩等效塑性应变云图Fig. 7 Equivalent plastic strain nephogram of pier

从图7可见:在撞击速度较小时,预制拼装桥墩主要损伤区域在被撞击处和立柱与杯口过渡处,整浇桥墩主要集中在撞击处;当撞击速度达到120 km/h时,整浇墩与拼装墩墩底处及撞击背面均出现明显损伤。其中:拼装柱剪切裂缝由墩底杯口上端发展至撞击背面,而整浇柱则是从墩底发展。

由于桥墩构造不同,会导致撞击力产生的应力波在墩柱内部传递路径发生变化。整浇柱应力波由撞击处传播至承台和盖梁时,出现反射和相互作用,导致该部位损伤,且墩底距撞击处近,出现的损伤比盖梁处明显。而拼装柱连接处采用UHPC连接,由于传播介质改变,从而使应力波还没到达承台和盖梁时,在连接部位就出现了损伤[17]。

4.4 墩柱内力对比

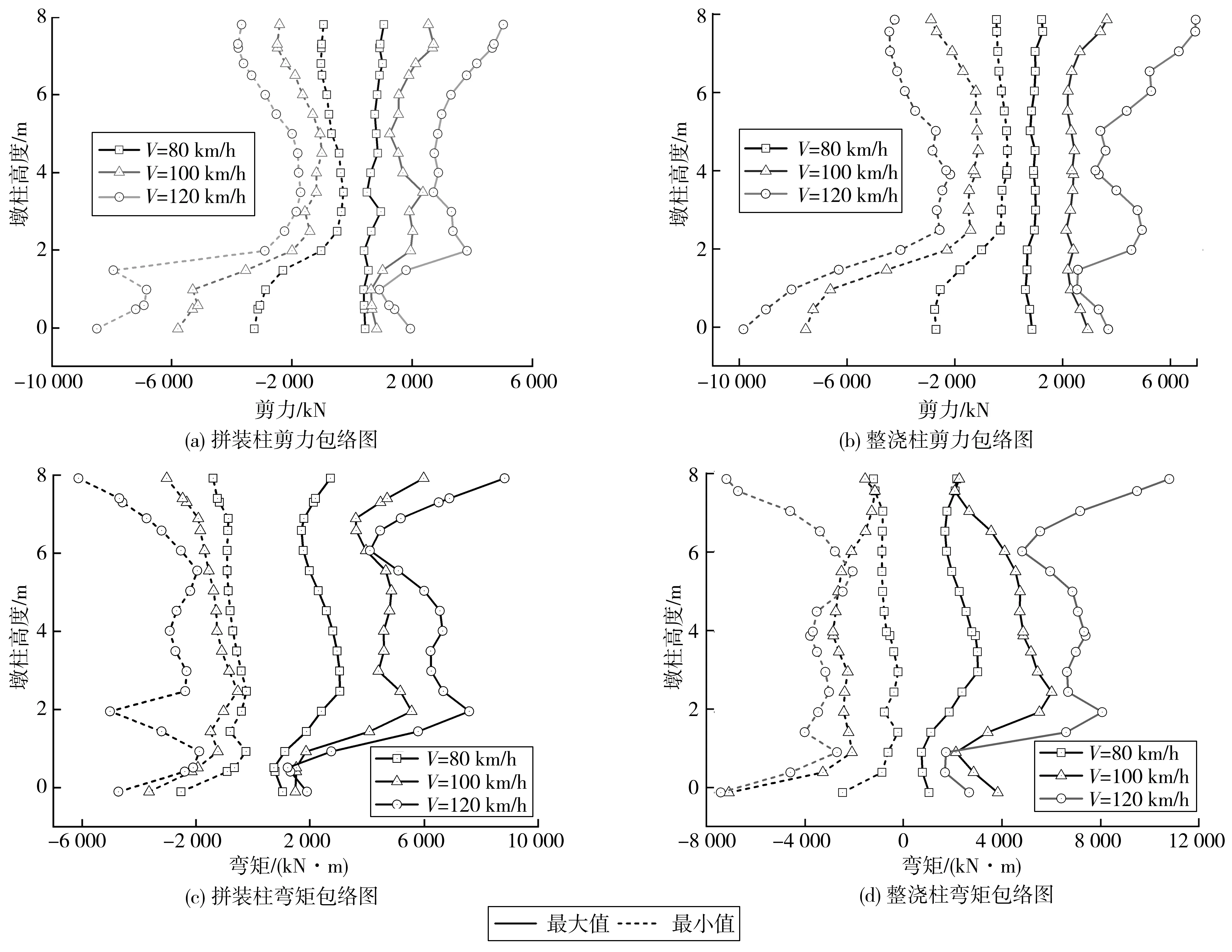

截面内力图(图8)能很好反应出结构内部内力变化规律,通过图8也可判断结构会出现破坏的大致区域。

图8显示了桥墩在车辆撞击下沿高度变化的截面剪力和弯矩。由图8可知:拼装柱和整浇柱撞击处,墩底及墩顶的内力高于其他部位。在80 km/h的撞击速度下,拼装柱和整浇柱剪力包络图十分接近,弯矩包络图中整浇柱墩底负弯矩略大于拼装柱;但当速度提升至120 km/h时,拼装柱最大负剪力为-8 700 kN, 而整浇柱则达到-10 000 kN,墩底负弯矩更是拼装柱的两倍。其中:墩底处剪力最大,该现象也是导致大多数车辆撞击桥墩都会在墩底处发生剪切破坏的原因。两个桥墩撞击处的弯矩值较高,其中拼装柱墩顶弯矩与撞击处弯矩相近。两个桥墩在高速撞击下墩底会发生剪切破坏,撞击处易发生弯曲破坏,拼装柱墩顶更易出现弯曲破坏。

图8 拼装柱和整浇柱内力包络图Fig. 8 Internal force envelope diagram of assembled column and integral column

4.5 耐撞性能优化

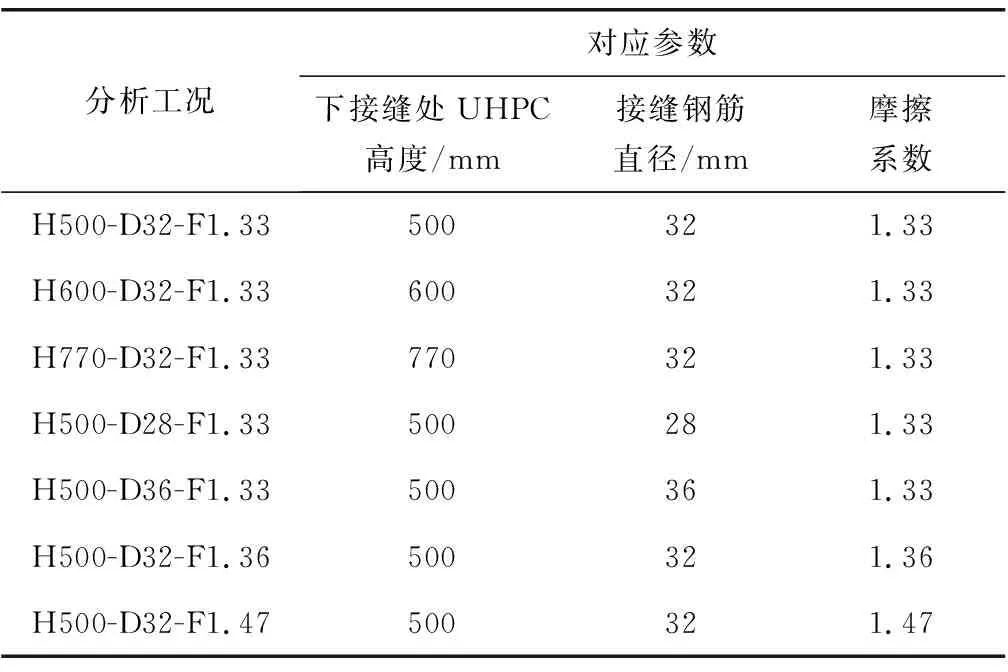

考虑到较小的撞击能量无法反映出拼装柱动力特性,因此将车速设置为120 km/h。主要对UHPC高度、接缝钢筋直径和UHPC接触面摩擦系数这3个方面进行分析,研究了立柱与承台连接处的力学性能,其具体参数如表3。

表3 各工况及对应的参数取值Table 3 Table of values for each working condition andcorresponding parameters

4.5.1 撞击响应分析

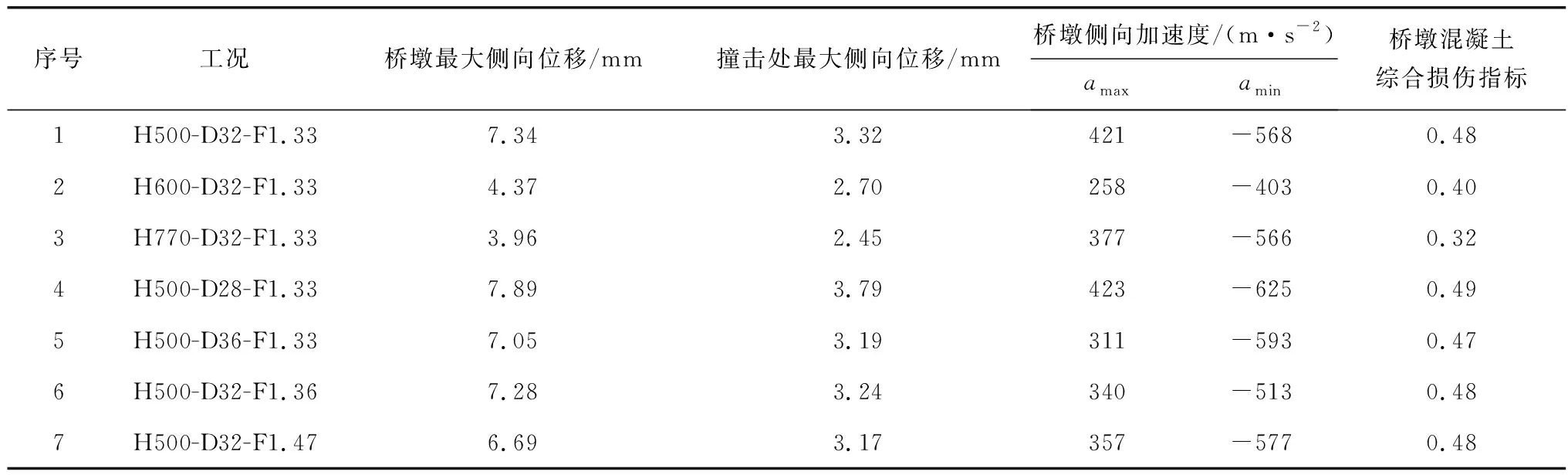

通过引入混凝土综合损失指标[2],将桥墩混凝土单元损失指标时程曲线进行平均后取最大峰值,这能较好反应出桥墩的损伤情况。该值越大,则桥墩混凝土损伤也越大。由于该节段柱损伤主要为局部损伤,整体损伤不太明显,因此选取撞击处和下杯口处混凝土单元进行分析对比。

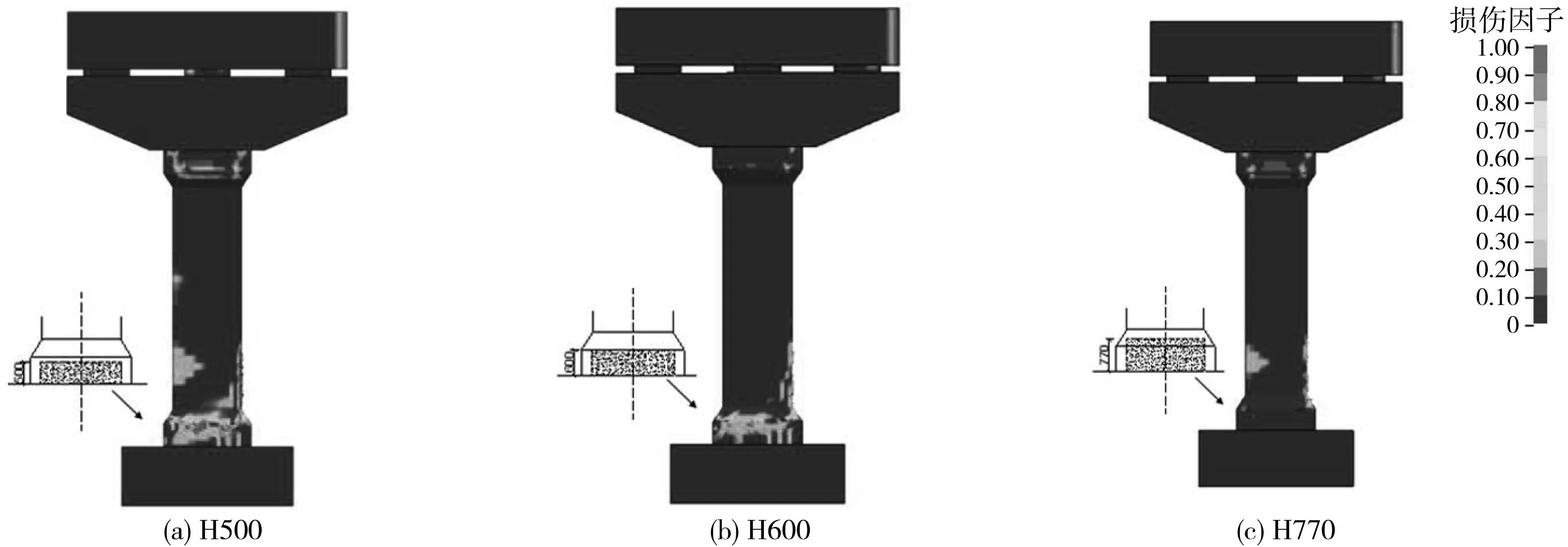

桥墩的撞击响应如表4。由表4可知:相比于接缝钢筋直径和接缝摩擦系数而言,接缝UHPC的高度对桥墩防撞性能提升最为明显,桥墩侧向位移和加速度均有明显降低,当UHPC高度达到770 mm时,侧向位移相对于500 mm降低了一半。当UHPC高度低于杯口高度时,损伤主要集中在杯口处和撞击处,当UHPC高度超过杯口高度时,杯口处的局部、整体损伤均明显减小,主要损伤集中于撞击处。

表4 桥墩的撞击响应Table 4 Impact response of pier

不同UHPC高度下拼装柱的损伤如图9。由图9可知:撞击位置背面损伤,H500范围明显高于H770。该现象是由于UHPC高度增加,且UHPC比混凝土具有更好的吸能效果,大部分能量被吸收,从而导致损伤范围减少;此外UHPC具有高强度、高延展性和高韧性特点[11],故导致被撞击墩柱有效长度变短,剪跨比变短,从而形成损伤集中,损伤范围小。结合上述分析,提高接缝钢筋直径和UHPC高度均能有效提升桥墩耐撞性能。

图9 不同UHPC高度下拼装柱的损伤Fig. 9 Damage diagram of assembled columns under different UHPC heights

4.5.2 墩柱内力分析

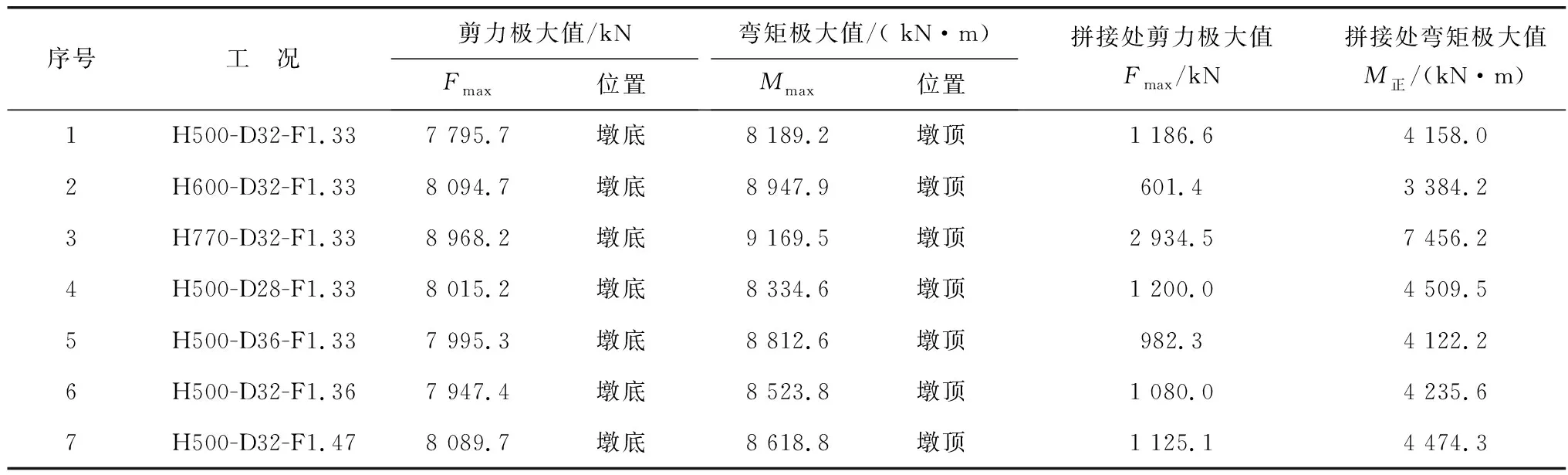

表5为不同工况对应拼装柱内力。由表5可知:拼装柱在墩底发生剪切破坏,墩顶发生弯曲破坏。其中:最大墩底剪力和最大墩顶弯矩发生在工况3下,最小内力则出现在工况1中。桥墩内力和UHPC呈线性关系,随着UHPC高度增加,桥墩内力也不断提高。湿接缝连接处内力在UHPC高度为600 mm时最低,当超过600 mm时显著提升。结上所述,提高湿接缝UHPC高度可显著减小桥墩、动力响应,但也会造成桥墩自身内力提高,究其原因是拼装柱整体性比之前有所提高。

表5 撞击下的桥墩内力Table 5 Internal force of pier under impact

5 结 论

随着预制拼装技术发展,凭借着装配施工法的优点,将来城市跨线桥梁建设中,预制拼装技术会有越来越多应用。笔者研究了节段拼装桥墩在F800福特中型卡车撞击下的动力响应,以实际工程为背景,通过与整体现浇混凝土桥墩进行对比分析,并对拼装柱进行不同参数分析,进一步对拼装柱在车辆撞击下的抗耐撞性能优化,得到如下结论:

1)在车辆撞击过程中,预制拼装桥墩一开始的水平位移要比整体现浇桥墩高,但最终残余位移这两者是十分接近的,且预制拼装桥墩振动周期明显比整体现浇桥墩要短,墩顶和柱中侧向位移峰值相对较低,体现了预制拼装桥墩具有良好的耗能能力和防撞性能;

2)从等效塑性应变可知,由于桥墩构造形式不同,导致了在不同位置出现损伤,其中拼装柱裂缝由墩底杯口上端向撞击背面延伸,整体柱则是从墩底延伸;

3)分析内力包络图可知:这两种桥墩墩底易发生剪切破坏,被撞击处易发生弯曲破坏,其中拼装柱墩顶可能还会发生弯曲破坏,整浇柱墩顶易出现剪切破坏;

4)基于对拼装柱的耐撞性能优化分析发现:提高UHPC高度及连接处接缝钢筋直径可增强拼装柱整体性,最大侧向位移、加速度响应及拼装柱在撞击后的摆动频率均有所减小,但由于整体性提高,也导致其墩柱内力提高;

5)通过3种不同优化参数的对比,提高UHPC高度,相较于接缝钢筋直径和接缝处摩擦系数,对拼装柱耐撞性能提升最为明显,桥墩损伤破坏和动力响应也明显下降,能有效改善桥墩抗撞性能。