基于港珠澳大桥的桥梁强国建设路径

2021-11-09孟凡超刘明虎

孟凡超,刘明虎

(中交公路规设计院有限公司,北京100088)

0 引 言

2018年10月23日,在中国伶仃洋这片神奇的海域,被誉为“新世界七大奇迹”之一的港珠澳大桥建成开通。

港珠澳大桥是具有国家战略意义的世界级跨海通道。项目的建成开通,完善了粤港澳三地高速公路网络及综合运输体系,构建了三地一小时交通经济生活圈,提升了大湾区的综合竞争力;不仅颠覆了三地之间的时空距离,而且连接了三地的民心距离,对加强三地人文交流、贸易往来和经济发展,以及“一国两制”方针的实施,维护祖国繁荣昌盛,都具有重大意义。

港珠澳大桥已不再是一般概念上的桥梁工程,她是一项“桥梁、海底隧道、桥隧转换人工岛”(以下简称“桥岛隧”)一体化多专业的世界级超级集群工程,技术难度和风险挑战巨大,建设标准高、建设条件复杂。鉴于项目面临的工程技术、施工安全、环境保护、建设管理等方面的挑战,提出并推行了“大型化、工厂化、标准化、装配化”工程工业化建设理念,依靠当今先进的科学技术和国家强大的工业实力,取得了大量重大科技创新,解决了众多重大工程挑战,确保了“高品质、长寿命”重要目标的实现。港珠澳大桥的高质量建成,标志着我国已迈入世界超级跨海通道建设强国行列,她是我国土木工程和交通建设的一座丰碑。

推动桥梁工程的高质量发展与创新实践,是实现我国“交通强国”建设目标的重要抓手。这为我国“桥梁强国”发展带来了全新的战略机遇,也对桥梁建设提出了新要求。港珠澳大桥为新时代桥梁高质量建设发展的理念及技术创新提供了优良分析样本和基础平台。总结分析其建设成就和经验,进行思想、理念、技术、管理方面的认识再提升,为后续桥梁建设提供借鉴和指导,是港珠澳大桥建设者对我国桥梁强国建设义不容辞的责任与担当。

1 港珠澳大桥工程

1.1 工程概况

港珠澳大桥跨越珠江口伶仃洋海域,是《国家高速公路网规划》中的重要交通建设项目(图1)。公路等级为双向6车道高速公路,设计行车速度100 km/h,设计使用寿命120年。项目主线全长约56 km,其中:主体工程长29.6 km,包括桥梁长22.9 km、海底隧道长约6 km、2个人工岛各长625 m(面积各约10万平方米);香港口岸人工岛(面积约130万平方米);珠澳口岸人工岛(面积约217万平方米);香港连接线长约12 km;珠海连接线长约13.9 km[1]。

图1 港珠澳大桥全貌Fig. 1 Full view of the Hong Kong-Zhuhai-Macao Bridge

1.2 建设理念

项目提出了“建设世界级的跨海通道、为用户提供优质服务、成为地标性建筑”3大建设目标。

项目建设面对4方面巨大挑战:工程技术、施工安全、环境保护及建设管理。为应对挑战,针对项目建设条件、目标和需求,设计提出了基于“四化”即大型化、工厂化、标准化、装配化的桥岛隧建设理念、总体思想和指导方针,其本质是工业化。港珠澳大桥建设的工业化水平达到了空前的高度,“四化”建设理念将引领中国桥梁及交通建设领域的工业化革命[1]。

1.3 景观文化

作为集群工程,桥岛隧组成有机整体。在路线线形上,桥岛隧形似珠链玉璧,深刻蕴寓粤港澳三地的“珠联璧合”文化内涵。以此为总体景观文化设计主题,结合对桥梁特征以及中西、三地、古今交融的本土文化特点和元素的分析,最终确定了以海洋文化元素为基础的“通力合作”“和谐共生”“扬帆顺行”组合方案:“中国结”桥塔寓意三地通力合作,海豚形桥塔寓意人与自然和谐共生,风帆形桥塔寓意扬帆顺行的大湾区建设发展。此外,人工岛还采用了抽象的海洋“蚝贝”外形。项目设计充分体现了大型人工构筑物的文化性和景观性,具有鲜明的地标性和独特性[1]。

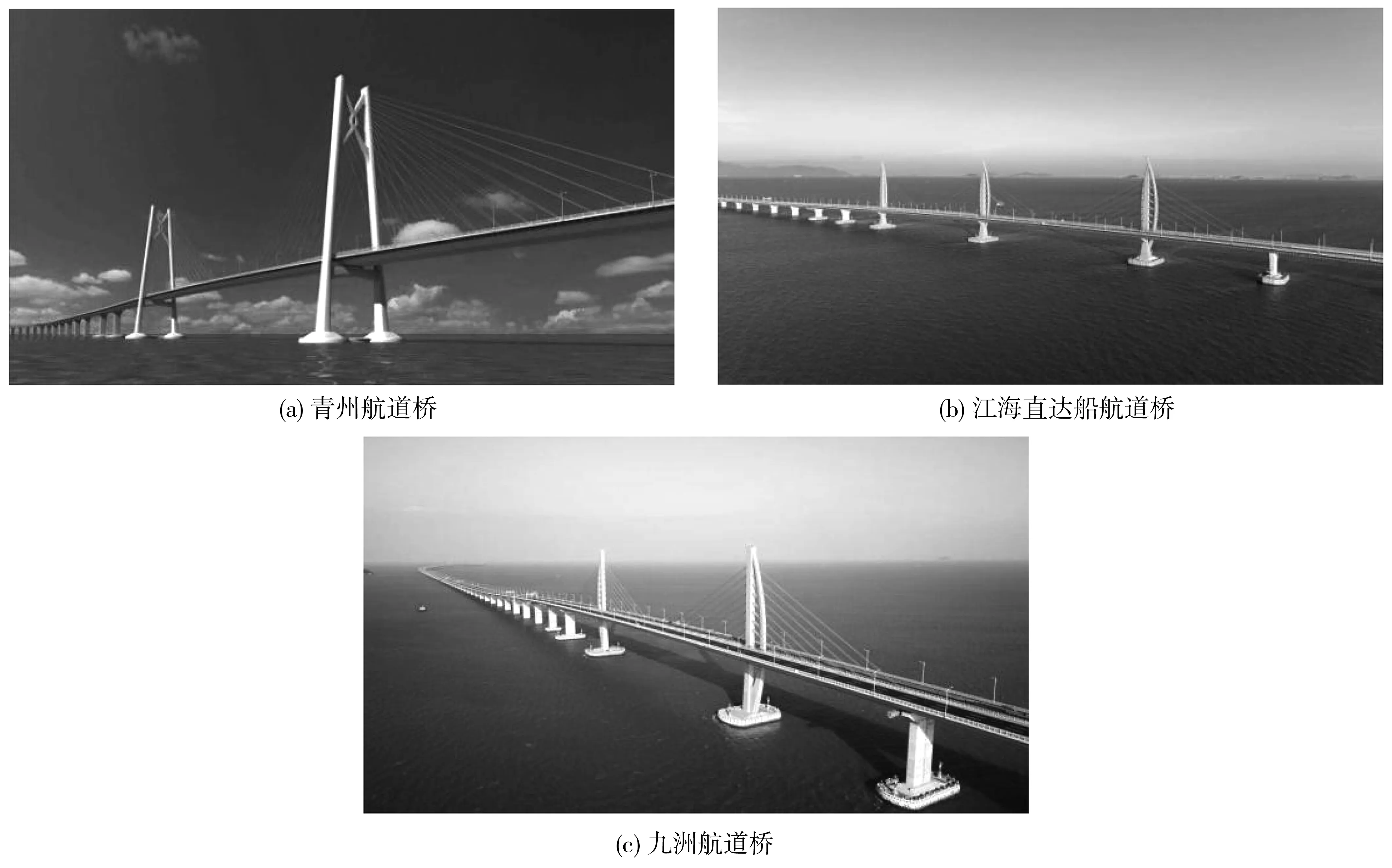

1.4 桥梁方案

如图2,青州航道桥采用主跨458 m双塔斜拉桥,江海直达船航道桥采用2个主跨258 m三塔斜拉桥,九洲航道桥采用主跨268 m双塔斜拉桥。深、浅水区非通航孔桥分别采用110、85 m跨径大悬臂整幅钢箱连续梁桥和分幅组合连续梁桥[1-2]。

图2 青州航道桥、江海直达船航道桥及九洲航道桥实景Fig. 2 Overall view of the Qingzhou Ship Channel Bridge, the Jianghai Direct Ship Channel Bridge and the Jiuzhou Channel Bridge

1.5 桥梁创新技术

项目开展了多项国家级科学攻关研究,取得了丰富的新结构、新材料、新技术、新工艺及新设备技术成果。主要包括:系统开展了考虑泥皮、防腐涂层及剪力环影响因素的大直径钢管复合桩承载性能和变形特征研究,揭示了受力与变形机理,提出了构造及设计方法[3];研发了工具式沉桩系统,实现了垂直度1/400的沉桩精度,研发了工具式墩台定位安装系统和柔性分离式止水系统,形成了3000吨级以上复杂海洋环境深水埋床法全预制墩台设计施工成套关键技术;形成了基于模具定位件的墩台竖向预制匹配方法,研制了全预制墩台安装专用φ75 mm全螺纹高强钢筋预应力系统,形成了海上装配化桥梁全预制墩台构件制造、安装精度控制方法与标准;提出了基于荷载谱、构造细节、制造工艺、检验标准和试验验证的长寿命正交异性钢桥面板抗疲劳系统解决方法[4];研发了钢箱梁正交异性钢桥面板板单元制造关键技术,突破了钢箱梁U形肋与桥面板焊接熔深控制及检测的技术瓶颈;建立了钢箱梁板单元制造自动化、智能化生产线[5];研发了超大型长悬臂整体式与分离式钢箱梁结构;形成了3000吨级以上钢箱梁整体高精度制造与安装技术,及超大型“中国结”形钢剪刀撑设计、制造、施工关键技术[6]和超大型钢塔设计及整体制造安装成套关键技术;研发了钢箱连续梁减隔震设计技术、斜拉桥整体静动力受力性能最优的结构约束体系、钢箱梁调谐质量阻尼器(TMD)涡激共振抑制技术[7-8],及抗拉强度1 860 MPa的锌-铝合金镀层平行钢丝斜拉索[9]、斜拉桥施工期取代临时墩的拉索平衡技术[10];形成了钢桥面铺装足尺仿真加速加载精确控温试验技术;研发了铺装集料的生产加工与精细分级技术;建立了自动化生产线和超大规模钢桥面浇注式沥青(GMA)铺装设计、施工、质量控制关键技术及装备,以及全自动、全覆盖的桥梁运营期管养装备;建立了120年设计使用寿命结构耐久性综合保障技术[11]。

上述成果应用,为提高大桥工程品质、确保设计使用寿命提供了坚实基础。港珠澳大桥践行“四化”建设理念,装配化率达95%,开启了我国装配化桥梁的新时代。

2 桥梁强国建设路径

2.1 桥梁高质量发展建设理念

交通强国建设目标对桥梁高质量建设与发展提出了新要求。高质量发展必须走创新、绿色、生态、环保、工业化、数字化、智慧化的发展道路[12]。应通过推行系统创新设计理念,依靠当今先进的科学技术和国家强大的工业实力来实现桥梁的“高品质、长寿命、高智能”的建设目标。“四化”作为大工业化的设计理念,从设计施工的根本上保障了桥梁的高质量建设。必须终止传统发展理念与模式,以体制机制为入手,在管理评价、技术升级、职业特征、产业协同、投资造价、行业短板等生产全要素上实施创新来实现高质量发展。

2.2 景观文化与设计创意

文化是工程活动中的重要因素,是工程的灵魂。桥梁是文化的重要载体,文化价值是桥梁价值之一,其外在形象折射出工程文化的光芒。桥梁建设应把文化表达及景观设计放在重要位置。桥梁景观文化要充分展现优秀的民族和国家文化,处理好民族与世界、传统与现代的关系。既要体现文化自信,又要反映开放包容;既要符合传统审美价值,又要契合时代特征;要融会统筹工程科技创新与文化艺术创造,让桥梁工程结构和建筑景观文化融为一体,焕发出强大而持久的生命力[13]。

桥梁景观设计应充分协调周围环境,按照力学原则来体现桥梁自身的功能美和形式美;应通过一定的设计手段和措施来实现桥梁设计的理念,并赋予其文化的传承,力求建筑风格与环境的和谐统一;应充分考虑“交通、人、环境”融合的理念,实现以人为本、功能完善、节能环保、环境优美的目标[14]。

2.3 工业化技术路径

2.3.1 设计标准化

设计标准化即对常规桥梁本身以及大型桥梁的构件采用标准化的设计,是保障全产业链完整性的关键,是实现工厂化制造与施工、标准化管理的前提和基础。以标准化、现代化的生产流水线来生产和管理桥梁构件,为提升工程质量、控制成本和工期提供根本保证,为构件的系列化、通用化及多样化奠定基础[12]。

钢结构桥梁具有“绿色、循环、低碳、高端”发展的特别优势,非常适合工业化建造,应积极推广各类桥梁采用钢结构进行建设。

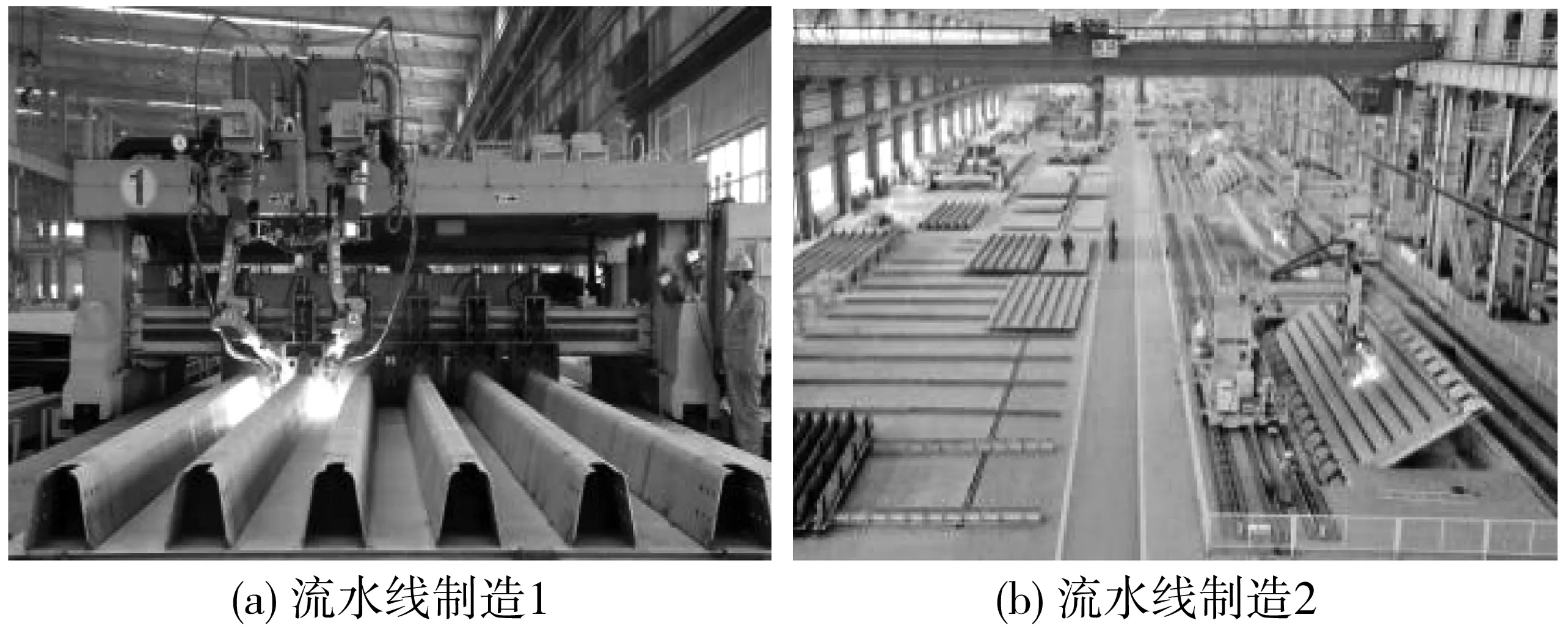

2.3.2 生产工厂化

将桥梁现场施工转化为工厂内流水线制造,如图3,实现“空中的工作放到地上,地上的工作请到车间”,减少现场的作业时间和工作量。通过专业化生产来控制和保障构件质量和稳定性,提高桥梁整体品质和使用耐久性,最终实现减少运维工作和费用,支撑环境保护。

图3 桥梁钢结构工厂化流水线制造Fig. 3 Industrialized assembly line manufacturing ofbridge steel structure

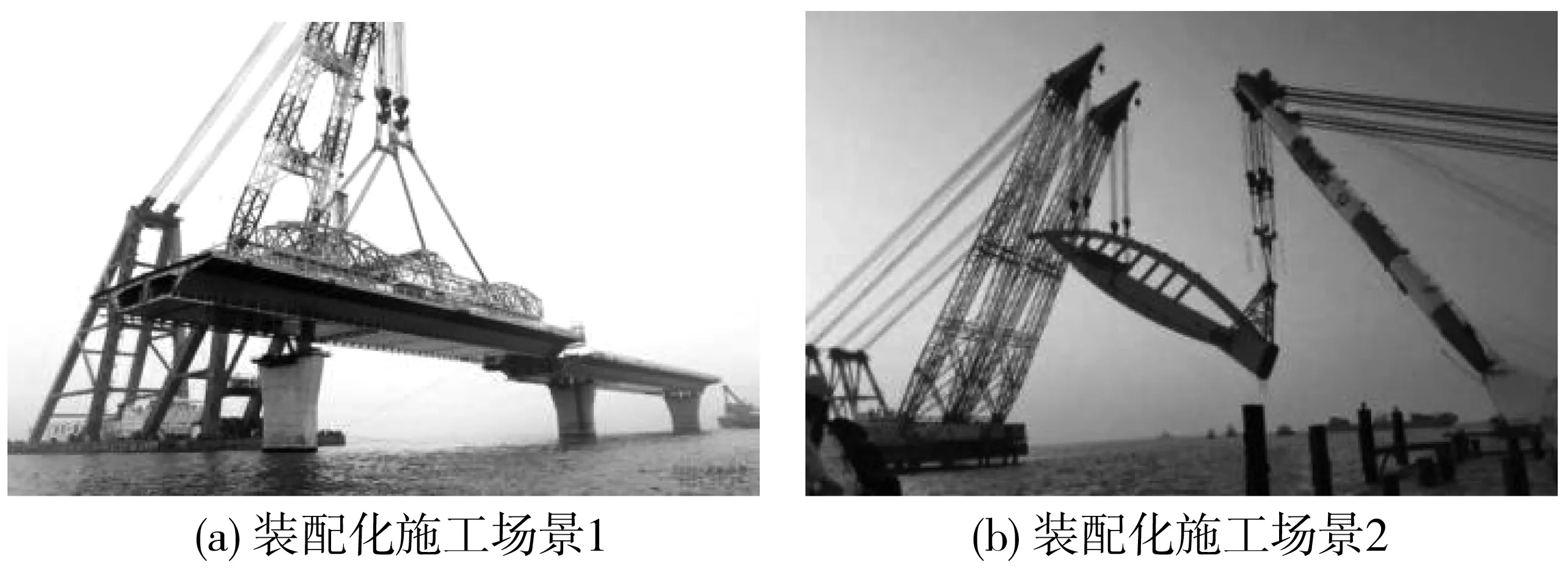

2.3.3 施工装配化

将工厂预制的桥梁构件运至现场进行匹配安装,如图4。装配化施工生产效率高、对自然和社会环境影响小、劳动力结构优,是有效提升桥梁建设工业化、产业化水平的根本路径,极大地满足了特殊条件下(如海上、交通繁忙的河道、城市等)桥梁快速建造的需求,其核心是高效安装与高精度控制技术及装备的研发。

图4 桥梁构件现场装配化施工Fig. 4 On-site assembly construction of bridge components

2.3.4 管理信息化

传统的项目管理模式越来越难以满足现代桥梁工程的高质量、高效率建设目标要求。信息化已上升到国家战略。在管理中采用信息化技术可以显著提高桥梁建造的生产效率、性能水平及建养一体化水平,有效推动提升桥梁智能化、工业化水平。信息化还为桥梁建设全过程构建信息通道,可实现桥梁全寿命期的信息标准化和数字化。

2.3.5 穿透数字化

建筑信息模型(BIM)是数字化技术的重要载体,BIM技术已得到国内外各行业的高度重视,在我国已逐步推广应用于桥梁的设计、施工模拟和施工管理的建设全过程中。必须将BIM与规划、设计、制造、施工、管理、养护等全产业链实施穿透,推行“BIM+无人机+GIS+通用图”勘察设计一体化技术,同时,BIM技术与虚拟现实(VR)/增强现实(AR)技术相结合,可开展桥梁方案研究和优化。此外,基于BIM的集成建模与计算分析技术、建设和运营管理平台的构建也方兴未艾。上述技术应用尚处于初级阶段,需进一步大力发展,为桥梁工业化装配化建设提供技术手段[12]。

2.4 工业化的建设要点

2.4.1 高性能材料研发

工程技术进步与建筑材料发展相互依赖和促进。随着社会发展对工程安全、环保、低碳的要求越来越高,桥梁工程材料需向高强、轻质、耐久以及节能、环保、生态方向发展。在现已取得的材料研发成果基础上,应大力加强轻质混凝土、高性能混凝土、超高性能混凝土、高强度和高性能钢材、高强度钢缆索、新型高性能复合材料、新型智能材料等的研究及应用,提高材料的耐久性、工作性、绿色环保和推广应用[12,15-17]。高性能材料的研发和应用,将为桥梁的轻型化、大型化和高质量品质提供保障,为桥梁工业化、装配化建造奠定基础。

2.4.2 智能化制造技术及装备研发

基于设计标准化、生产工厂化的桥梁预制构件全过程在线协同管理平台,采用智能设计软件、智能制造管理系统及数控装备,可实现设计数据驱动工厂自动化生产、提高装配化桥梁构件的生产效率,减少对人力的依赖,实现少人化或无人化[12,15-16]。

智能化制造离不开自动化装备。当前我国桥梁钢结构自动化制造生产线已取得较大进步,但还有进一步提升的空间。在钢结构高精度数控机床、机器人同步焊接、大型组装平台、混凝土预制节段预制精度控制与匹配等装备方面还需不断提升。

2.4.3 高精度安装技术及装备研发

在技术方面,基于现有桥梁装配化施工理论控制方法,研发基于网络的桥梁一体化、智能化、信息化的施工控制技术和系统[12]。

在装备方面,预制桩基整体打桩设备,预制承台、墩体、桥塔、箱梁构件的大型浮吊和起重吊机,梁上运梁设备,短线匹配法架桥机、基础-桥墩-上部结构一体化架桥机、大型缆载吊机、桥面吊机、大型龙门式起重机,以及顶推法、滑模法和转体法施工设备等关键装备,在能力(吨位)、效率、可靠性、耐久性等方面都需不断研发升级,在控制系统、液压系统、行走系统等关键核心部件应实现国产化。

2.4.4 智能化管养技术及装备研发

当前,我国桥梁正处于从“建设为主”向“建养并重”的关键转型期。在桥梁建造期考虑运营期维养并努力提升智能化管理水平,是桥梁强国建设不可或缺的内涵。应以“为用户提供优质服务、需求引导设计、以人为本”理念为指导,确立先进的运营管养设施设备的设置原则,满足各部位“可到达、可检查、可维护、可持续性”,做到易检、易维护、易修、易换。同时,应不断研发升级主梁内外、桥塔内外、桥墩、缆索系统、锚碇等桥梁构件的管养设施设备,做到全自动、全覆盖、人性化。对于运营期,持续研发提升桥梁管养、监测、检测及评估技术和装备水平[1,12,15]。

2.5 高质量发展体制机制创新

2.5.1 建设管理评价机制

桥梁强国必然是体制机制强国。传统的单阶段、少要素、唯绩效、重建轻养的桥梁工程建设管理评价机制已不能适应桥梁高质量发展要求。应尽快建立健全“设计使用寿命 + 全寿命周期成本 + 职业经理人 + QHSE”的建设管理评价机制。未来桥梁建设应在确保使用功能和寿命的基础上,更加注重质量、安全、创新、绿色、环保、节约、高效、和谐、文化表达、职业健康、可持续发展等要素的评价。

2.5.2 规范对标与编制修编机制

在我国大规模桥梁工程建设取得各方面发展进步的同时,我国桥梁标准化工作也得到了快速发展,但仍然处于比较粗放、不精不细、宽泛不严、质量不高的状态。现有桥梁标准规范落后于桥梁技术和产业化的快速发展,亟需制订/修订适应绿色、信息化、智能化、工业化高质量发展的桥梁标准规范体系,发挥其在推进桥梁产业发展中的基础性和战略引领性作用。在国际上,我国标准规范的国际认可度还有待提高,亟需建立对标国际先进规范的编制修编机制,提升中国桥梁标准规范体系技术水平[12]。

2.5.3 自主知识产权软件研发应用机制

软件是信息技术的基础,是桥梁工业化、信息化、智能化的重要支撑,涵盖了包括桥梁勘察、结构分析、辅助设计、防灾减灾、智能生产、施工管理、运营养护及一体化平台建设等全产业链各个环节。多年来,虽然我国桥梁在该领域软件的研发和应用取得了积极进展,但桥梁信息化技术水平仍然较低,对国外软件的依赖程度较高。应建立机制倡导大力突破原创性桥梁工程理论与分析方法,开发应用具有自主知识产权的核心软件,实现新一代信息技术和桥梁建养技术的深度融合[12,16-17]。

2.5.4 产业协同创新机制

产业化为桥梁建设提供了完整的产业体系,实现了桥梁设计、建造全过程的管理标准化。应建立以企业为主体、产学研用深度融合的技术创新机制,鼓励行业内外各类创新主体建立创新联盟和关键核心技术攻关机制。按照共享与协同发展理念,对重点企业、知名高校、科研院所以及桥梁和相关领域的国家和行业重点实验室与技术中心等优势资源进行整合。协同创新机制以创新发展的内在需求和相关方的共同利益为基础,遵循市场经济规律,通过具有法律约束力的合同对各成员形成有效的行为约束和利益保护[12]。

2.5.5 造价服从建设目标机制

“钱不是万能的,没有钱是万万不能的”。在短缺经济时代的快速发展阶段“少花钱多办事”具有一定的合理性,但是,今天这一观念阻碍了高质量发展战略。应摒弃“少花钱多办事”“低造价方案”“最低价中标”的陈旧观念,为创新研发和装备购置保有必要资金,以合理的造价和投资保障桥梁建设高质量发展。

2.5.6 通用图推广应用机制

通用图是标准化的重要载体。为实现我国桥梁建设的高品质、绿色、长寿命目标,推行通用图设计技术是一个必须坚持的方向,是解决设计水平良莠不齐、地域地区差距的有效途径。推广优秀的通用图设计技术,是我国桥梁工程项目享有优质设计资源和落实高质量发展的必要途径。

2.5.7 职业经理人机制

人是生产力的第一要素,推行业主、施工、监理及设计从业人员的职业经理人体制机制,有利于工匠型人才长期服务于工程建设,有利于工程“财富”的沉淀,确保人才的稳定性、精益性,是高质量发展的重要保障条件[18]。桥梁建设各方企业单位建立职业经理人机制是发展的必然趋势。通过聘任职业经理人,引进优秀专业人才,做好相关决策流程建设,以制度形式明确各岗位职业经理人的权责利,建立市场化的薪酬和奖惩机制,形成奖罚分明氛围,可激发内部人才潜力,促进我国桥梁高质量发展。

3 结 语

中国桥梁已走出了一条自主建设和创新发展的成功道路,为未来将我国建设成为世界桥梁强国奠定了坚实基础。

笔者介绍了港珠澳大桥的建设背景、目标、桥梁结构和景观文化设计方案;总结了港珠澳大桥建设成就及经验;概述了在“大型化、工厂化、标准化、装配化”建设理念下开展的桥梁工程新材料、新结构、新技术、新工艺、新设备等创新成果;指出了今后我国桥梁建设的工业化技术路径及要点;提出了体制机制创新方向,以期推动我国桥梁建设高质量可持续发展,更好地支撑交通强国发展战略,早日实现中国桥梁强国伟大梦想。