磁控溅射银膜的晶粒结构对载流摩擦行为的影响

2021-11-06曹亚楠夏延秋段宝玉穆文雄

曹亚楠,夏延秋,段宝玉,穆文雄,吴 浩

(1. 华北电力大学 能源动力与机械工程学院,北京 102206;2. 内蒙古科技大学 机械工程学院a,分析测试中心b,内蒙古 包头 014010)

在各种金属中,银是电导率最高,价格最便宜的贵金属。因此,银基电接触材料在工业中有着广泛的应用,包括可用于端子连接器、插接件接点、光电开关和结构元件,以及高频开关和结构元件等。其应用行业覆盖电力、电子、运输、能源、航空、航天、军工等。银基电接触材料的性能优劣直接决定了整个电器产品的通断容量、使用寿命和运行可靠性[1-2]。

传统的银基涂层材料以电镀法制备为主,陈俊寰等[3]采用电镀法在铜基上制备的银膜,并发现镀了银膜的材料比纯铜的电阻低且电流传输稳定;有镀层的材料摩擦系数更低。但是电镀法制备的涂层与基底结合性能较差,且制备的过程中会对环境造成一定的污染。与之相比,磁控溅射方法是一种高效、环保的制备方法。徐文正等[4]采用直流磁控溅射技术在PET非织布表面沉积银膜,结果显示银在PET纤维表面成膜致密,分布均匀,结晶性能良好,且以单质银的形态存在。研究表明[5-6]采用磁控溅射的方法制备的银膜用作电接触材料,表现了较好的电学和摩擦学性能,同时磁控溅射镀银层比电镀银层具有更好的摩擦学性能和导电性。

尽管磁控溅射的制备技术较为成熟,而且银膜良好的电学和摩擦学性能也被许多学者研究[5-9],但是其材料本身的晶体学行为与其宏观的载流摩擦属性间的关系较少有研究,因此本研究采用磁控溅射的方法在铜基材上制备银膜,通过SEM和XRD观察和分析了载流摩擦前后银膜的形貌和晶体学结构,结合载流摩擦实验的结果,分析银膜的晶粒结构和形貌改变与膜的宏观摩擦学行为间的关系。

1 实验

1.1 实验材料及磁控溅射膜的制备

使用尺寸为25 mm×25 mm×5 mm的纯铜片(≥99.9%,质量分数,下同)作为基底材料,纯银靶材(≥99.9%),MIS-560C型磁控溅射仪(辽宁北宇真空科技公司)制备银镀层。在沉积之前,将基板在丙酮和酒精中超声清洗10 min,然后固定在溅射室的旋转支架上。当将腔室抽空至低于4×10-3Pa的基本压力时,用Ar+轰击清洗衬底5 min,衬底偏置电压为-1000 V,以去除氧化物和其他污染物。靶材与基板之间保持100 mm的距离,直流电压100 V,沉积时间6 h。

1.2 载流摩擦实验

用MFT-R4000高速往复摩擦磨损试验机(中国科学院兰州化学物理研究所)对制备的磁控溅射银膜进行载流摩擦磨损测试。上试球固定,材质为H 62黄铜,硬度HV为245,直径5 mm。下面的磁控溅射制备的铜基银膜作往复运动,往复行程5 mm,频率2 Hz,实验在常温常压下进行。摩擦副采用实验室自制的导电润滑脂润滑,基础油是PAG (OSP-680),添加膨润土和石墨烯等添加剂。载流摩擦实验时间为30 min,每1 s计算机自动记录并保存1个实时摩擦系数和电流。保持电压恒定,据欧姆定律计算实时接触电阻。每一个实验条件重复3次,取最终结果的平均值。实验设定加载力为5 N,加载电压为0.5、1.0和1.5 V共3组。

1.3 样品表征

采用X射线衍射仪(布鲁克,德国)对银膜的相结构进行分析,XRD物相分析样品尺寸为1 cm×1 cm,扫描范围为30°~90°,扫描步长2θ=0.02°,扫描速度为4°/min。磁控溅射制备得到的银膜和磨损后的银膜表面形貌观察采用Quanta FEG 250型扫描电子显微镜(布鲁克,德国)对磨损试样表面形貌进行分析,采用EDAX2000型能谱仪对特定区域进行元素分析,EBSD分析的样品制备采用与SEM共聚焦的等离子切割(FIB)。

2 结果与讨论

2.1 磁控溅射银膜的组织结构分析

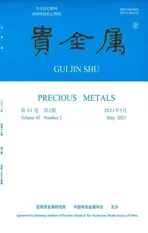

图1为银膜表面和断面形貌的SEM图像。由图1(a)可见,在常温常压的空气环境中制备的银膜表面光滑、致密,较少有缺陷,银膜表面呈现白色,表面的晶粒均匀细小。图1(b)是制备银膜的断面结构形貌,沿膜厚方向可见3个层次,最表层可见银的晶粒粒度较细小且致密,该层的平均厚度约0.86 μm,银膜表层的晶粒均匀细小的微观结构对其力学和摩擦学行为有益[10-11]。中间岛状生长的沉积层平均厚度约2.11 μm,其柱状的晶粒分布也较为均匀,但其晶粒尺寸明显比表层晶粒尺寸大,因此晶粒细小的表层对膜层的内部也起到了保护作用。最底层较平滑的区域是膜与基底的结合层,从图1中可见制备的银膜与铜基片的结合边界比较模糊,几乎不能区分。说明镀层与基片在溅射过程中发生了熔焊,结合非常紧密,没有明显的分界线。采用磁控溅射制备的银膜纯度高、结构均匀,晶粒细密且膜基结合好,微观上具备有益于其力学和摩擦学性能的结构形式。

图1 磁控溅射制备的银膜的表面(a)和断面(b)的SEM图像Fig.1 SEM images of (a) surface and (b) section of silver film prepared by magnetron sputtering

图2为制备银膜表面的XRD图谱。图2结果表明,磁控溅射制备的银膜成分和组织都比较均匀,以(111)晶体取向生长为主,此外还有(200)、(113)、(222)和(220)等晶面形式,是典型的面心立方晶体结构,且制备的银膜的纯度较高。制备的银膜裸露面为(111)晶面族,该晶面为面心立方(FCC)金属的最密排面,该面既是滑移面也是共格孪生面,孪晶一般是关于这个面成镜面对称的。而且(111)晶面族应为机械性能(包括耐磨性能,抗冲击性能,塑韧性)最好的裸露晶面,因此对膜的机械性能有正面作用[11]。

图2 磁控溅射制备的银膜的XRD图谱Fig.2 XRD pattern of silver film prepared by magnetron sputtering

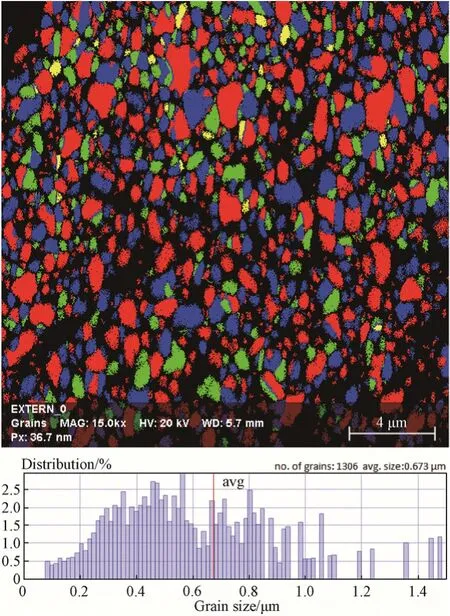

图3为磁控溅射制备的纯银膜的晶粒和晶粒尺寸分布图。从图3(a)可见,晶粒呈随机分布,趋于等轴晶,晶粒形貌呈不规则状,颜色分布较为规律,晶粒的晶界比较圆滑,组织均匀,晶界圆滑清晰。由图3(b)可知,其晶粒尺寸的平均值为0.673 μm,晶粒的尺寸较小。根据Hall-Patch关系[12]:

图3 银膜的晶粒(上)及晶粒尺寸分布(下)Fig.3 Grain map (upper) and grain size distribution (lower) of silver film

式(1)中σy是屈服应力,σ0是位错运动的起始应力的材料常数(或晶格对位错运动的抵抗力),ky是增强系数(与材料有关的常数),d为平均晶粒直径。根据式(1),晶粒的尺寸d减小时σy增大。对于改善材料的力学性能影响显著,因此银膜的较细小的晶粒粒度对于材料本身起到细晶强化的作用。

从图3(a)也可多见孪晶银结构分布。研究显示孪晶结构对材料本身有性能的提升,虽然孪晶能引起应力集中,从而造成裂纹的生核,但是由于孪生可以造成释放应力集中的塑性形变,并且成为裂纹扩展的障碍,所以发生孪晶又可以妨碍裂纹的生核和扩展,因而在不损失材料延展性和热稳定性的前提下,孪晶结构能显著提高材料的强度、硬度、韧性力学性能[11,13]。一般的金属强化方式往往以牺牲导电性为前提,而孪晶的存在在显著提高金属材料强度的同时,对导电性的影响很小[14]。因而银膜中发现的孪晶结构对其摩擦学性能和电学性能提升都是有益的。

2.2 载流摩擦实验结果

载流摩擦实验的条件为加载荷5 N,加载电压分别为0.5、1.0和1.5 V共3组。每组实验均在30 min时间内,得到摩擦系数、接触电阻随时间的变化和30 min后所得磨痕的宽度。磨痕宽度实验结果表明,随着载荷和电压的增大,银膜的磨痕宽度增加,但是载荷加大对其影响更大。在载流摩擦的过程中银膜的摩擦系数值在0.1附近波动,但变化不大,随着载荷和电流的共同增大,其数值有增大的趋势。其接触电阻值在35 mΩ上下波动但是变化不大。银膜的摩擦系数和接触电阻结果如图4所示。

由图4知,在加载力为5 N,加载电压为0.5、1.0和1.5 V时,平均摩擦系数有增大的趋势,但变化不大。说明在相同的加载力下,随着加载电压的提高,银膜的摩擦系数有增加的趋势,即在平行于材料表面的方向上材料微观结构变粗糙,磨损加剧。相较而言,接触电阻的曲线较为平滑,在3种加载电压条件下的平均接触电阻的值均在30~40 mΩ之间,接触电阻平均值的变化也不大。对于接触电阻的变化特征,主要受垂直于材料表面的方向上微观形态的变化,特别是导电面积的变化情况的影响。而在图1(b)中发现,无论是均匀致密的表层,还是岛状晶粒沉积的中间层,在垂直膜层表面的方向上都是较为稳定的,因而可以认为磁控溅射银膜的晶粒结构保证了其导电性能的稳定连续。

表1列出了银膜在不同加载电压下的平均摩擦系数及磨痕宽度。由表1可见,加载力为5 N,加载电压为0.5、1.0和1.5 V时,测得的平均摩擦系数和磨斑的宽度值都是随着电压的增加而增大。其中在1.5 V的实验条件下,测得的摩擦系数为0.27,磨痕宽约为0.33 mm,均为最大。且由图4中也可见,在该实验条件下得到最大的摩擦系数和接触电阻。为进一步分析材料的晶体学结构与其载流摩擦行为间的关系,选择该实验条件下的银膜磨痕,观察并分析其磨损后的形貌及摩擦学属性。

图4 银膜的摩擦系数和接触电阻Fig.4 Friction coefficient and contact resistance of silver film

表1 银膜在不同加载电压下的平均摩擦系数及磨痕宽度Tab.1 Average friction coefficient and wear width of Ag film under different voltages

2.3 载流摩擦试验后银膜的形貌

图5为载流摩擦实验后的磨痕的SEM图像。从图5(a)可见,跟制备的银膜表面相比,载流摩擦实验后的银膜的表面磨损不严重,点蚀的尺寸较小,犁沟的深度也不大,除了磨痕的边缘存在一些塑性变形外,磨痕的中间区域表面仍然比较光滑,膜的磨损机制主要有磨粒磨损和黏着磨损。图5(b)中为放大的局部形貌,可见沿滑动摩擦方向出现的犁沟深度较浅,磨痕的中间区域有一些点蚀坑,有一些较大点蚀坑呈现黑色。在磨损和挤压作用都较为严重的磨痕边缘是塑性变形区域,该区域出现了一些翘曲和即将剥落的磨粒,挤压和磨损变形相对严重,但是这个区域的范围较小,而且塑性形变对于材料本身是一种保护,因此对材料的载流摩擦性能影响不大。制备的银膜在载流摩擦实验后的磨损形貌较为平滑,是由于其晶粒结构对银膜的力学、摩擦学属性的提升,也是由于导电脂发挥作用,且其微观形貌和晶体学结构与导电润滑脂配合共同提升了电接触材料性能。图5中银膜磨损后表面较为光滑,均匀,磨痕中部有一些点蚀的凹坑呈黑色,为了确定其成分,对其进行EDS分析,如图6所示。

图5 载流摩擦后银膜表面的SEM图像Fig.5 SEM images of silver film surface after current-carrying friction

图6 载流摩擦后银膜表面的EDS分析Fig.6 EDS analysis of silver film surface after current-carrying friction

图6结果显示这些凹坑内部的物质主要成分含有O、Si、C、Na、S、Al等基片和银镀层元素之外的成分,而导电润滑脂的是在基础油中添加了润滑添加剂膨润土及石墨烯,膨润土的主要化学成分一般为二氧化硅、三氧化二铝和水[15],而石墨烯是碳元素的一种同素异形体,因此可以确定这些黑色物质是导电润滑脂及其经过摩擦生热而分解的产物。磨损后的形貌出现的凹坑能够容纳导电润滑脂,因此增大了电接触区域的表面积,因此对于材料的导电性能会有一定的提升。

3 结论

1) 采用磁控溅射的方法在铜基材表面制备了银膜材料,在导电脂润滑下进行载流摩擦实验。磁控溅射制备的银膜均匀、致密,膜基结合较好。FCC银膜沿(111)晶面出现择优取向生长,银膜表层和中间层的晶粒分布和生长方向有利于其力学性能的发挥,且保证了较稳定的导电能力。

2) 在磁控溅射膜的EBSD分析中发现,晶粒分布较为规律,晶粒的晶界比较圆滑,组织均匀,晶粒尺寸的平均值为0.673 μm,起到细晶强化作用。银膜中有较多的孪晶结构,孪晶结构的存在提高了材料的强度和硬度等参数,对制备的银膜的摩擦学和电学性能提升有益。

3) 银膜载流摩擦后磨损不严重,磨损后的形貌较为光滑,磨痕有点蚀和犁沟,磨痕的边缘出现了塑性变形区域。磨损后的点蚀坑能够容纳导电润滑脂,增大了电接触区域的表面积,因此对于材料的导电性能有提升。