失效汽车催化剂精炼渣中铂族金属的碱焙烧富集

2021-11-06吴喜龙高毅远陈文俊李红梅

王 欢,李 勇,吴喜龙*,高毅远,陈文俊,李红梅

(1. 贵研资源(易门)有限公司,云南 玉溪 651100;2. 玉溪师范学院,云南 玉溪 653100)

近年来,随着汽车工业的快速发展和机动车尾气排放标准的提高,铂族金属在汽车尾气净化领域的用量大大增加,汽车尾气净化器已成为铂族金属最大的消费领域[1-2]。作为铂族金属最重要的二次资源,失效汽车尾气催化剂的回收利用受到了世界各国的高度重视。2013年,全球从废汽车尾气催化剂中回收铂39.66 t、钯57.85 t、铑8.74 t[3-4],约占全球铂族金属矿产供应量的四分之一。

贵研资源(易门)有限公司采用等离子炉熔炼富集失效汽车催化剂中的铂族金属,富集物经精炼提纯产出铂、钯和铑产品,同时会产生含铂族金属的精炼渣,其中铂族金属含量约2%~4%。在等离子体高温作用下,失效汽车尾气净化催化剂中的部分SiO2被还原,与作为捕集剂的铁形成硅铁合金。该合金再与铂族金属形成新合金相,具有极强的耐酸性,经过反复溶解精炼后,铂族金属硅铁合金都残存在精炼渣中,不溶于酸,回收难度大[5-6]。有研究建议将此类精炼渣返回熔炼工序再次富集[7],但由于金属管理难度大、处理周期长、影响熔炼配料等原因,将精炼渣直接返回熔炼工艺与失效汽车催化剂合并处理并未得到应用。也有研究表明,采用氢氟酸处理类似硅含量较高的物料[8],可实现铂族金属的高效富集,但存在含氟废水处理困难、铂钯铑易分散等问题。基于硅、铝与碱反应后可水浸溶解去除的特点,本文拟采用碱焙烧-水浸的方式,富集难溶失效汽车催化剂精炼渣中铂、钯和铑,用短流程实现渣中铂族金属的回收。

1 实验部分

1.1 实验原料

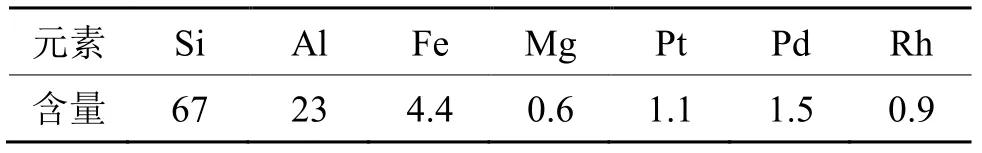

实验原料为贵研资源(易门)有限公司处理失效汽车尾气净化催化剂回收铂钯铑过程中产生的精炼渣,是铁合金在盐酸体系下通氯气反复溶解后残留的不溶渣,呈红褐色。精炼渣用台车炉600℃焙烧2 h后球磨至40目,取样用X射线荧光光谱(XRF)分析其主要成分,结果列于表1。

表1 失效汽车尾气净化催化剂精炼渣主要成分(质量分数)Tab.1 Composition of refining residue of spent automobile catalysts (mass fraction) /%

精炼渣经过反复多次的氯化溶解,其中硅、铝含量较高,铂钯铑含量较低,形成了包裹,继续酸溶解已经很难将铂钯铑溶出。

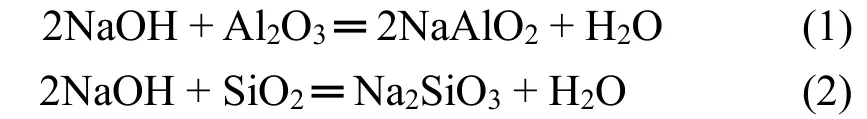

1.2 实验原理

失效汽车尾气净化催化剂精炼渣经高温焙烧,其中残存的酸在高温下分解或挥发,残留的有机物和积碳也会被氧化。渣中的氧化铝和二氧化硅,在高温下均可与氢氧化钠发生反应,生成可溶性的盐:

水浸时硅和铝分别以Na2SiO3和NaAlO2的形式进入溶液中,而铂族金属不与碱发生反应进入渣中,铂族金属品位得到提高,便于后续的回收提纯。

1.3 实验方法

称取一定量失效汽车尾气净化催化剂精炼渣,按照预定比例加入工业级固体氢氧化钠,充分研磨、混匀。混合后的物料装入316 L不锈钢材料制成的容器中,在不同条件下焙烧。焙烧后的物料用水浸出,过滤。滤渣烘干称重,计算精炼渣的溶解率,滤液收集取样检测铂钯铑含量。

2 结果与讨论

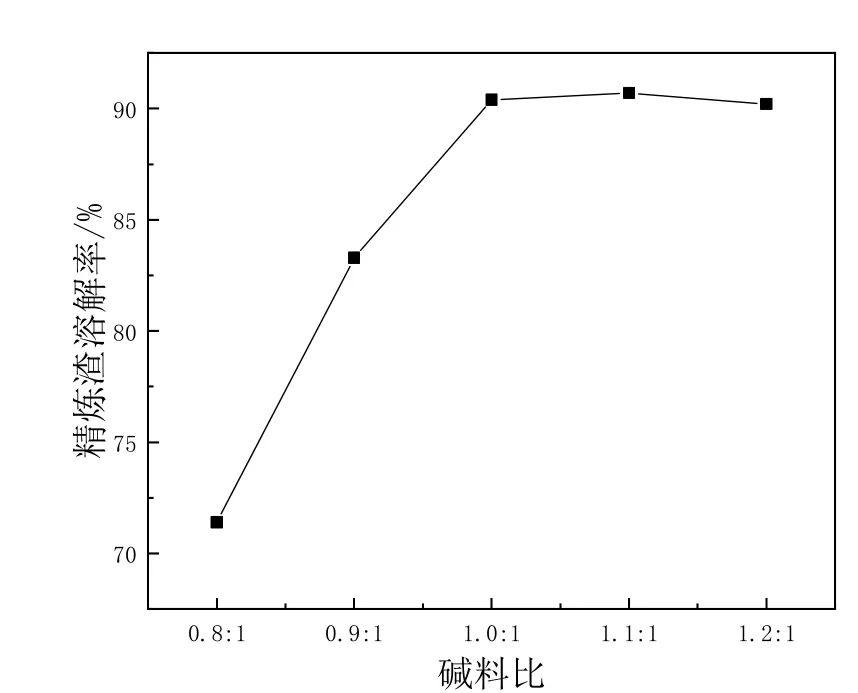

2.1 碱用量对溶解率的影响

设定焙烧温度为650℃、焙烧时间2 h、料层厚度2 cm、水浸温度70℃。改变氢氧化钠和精炼渣的比例,考察碱料比对溶解率的影响,结果如图1。

图1 碱用量对精炼渣溶解率的影响Fig.1 Effect of alkali dosage on dissolution rate of refining residues

由图1可以看出,随着碱用量的增加,精炼渣的溶解率逐渐升高,但当碱料比达到1:1以上时,增加碱用量对浸出率并无显著影响。根据物料成分,结合式(1)和式(2)计算,理论碱料比为约1.11:1。可能物料中部分硅的赋存形态并不是氧化物,很难与碱反应,造成碱实际用量小于理论用量。根据实验结果,选择最佳碱料比为1:1。

2.2 焙烧温度对溶解率的影响

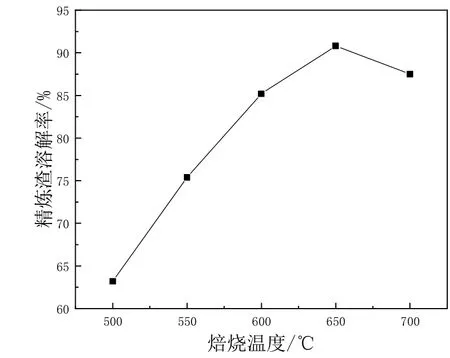

固定焙烧时间为2 h,碱料比为1:1,料层厚度2 cm、水浸温度70℃。改变温度,考察焙烧温度对精炼渣溶解率的影响,结果如图2所示。

从图2可以看出,随着焙烧温度的升高,溶解率快速提升。焙烧温度达到650℃时,浸出率达到最高的90.8%;进一步升高温度,溶解率稍有降低。焙烧温度较低时,反应不完全;温度过高时,焙烧后的物料硬度大,水浸时溶液较难进入,导致溶解率降低;当温度较低,焙烧后的物料疏松多孔,有利于物料溶解。因此,选择最佳焙烧温度为650℃。

图2 焙烧温度对精炼渣溶解率的影响Fig.2 Effect of calcinations temperature on dissolution rate of refining residues

2.3 焙烧时间对溶解率的影响

固定碱料比为1:1,焙烧温度650℃,料层厚度2 cm、水浸温度70℃。改变焙烧时间,考察焙烧时间对溶解率的影响,结果如图3所示。从图3可见,焙烧时间对溶解率影响较为显著:焙烧时间过短,反应不充分;焙烧时间达到2 h以上时溶解率基本无变化,可认为基本反应完全。当焙烧时间达到5 h,溶解率反而有所降低,可能是部分物料烧结,影响了浸出效果。因此,选择最佳焙烧时间为3 h。

图3 焙烧时间对精炼渣溶解率的影响Fig.3 Effect of calcinations time on dissolution rate of refining residues

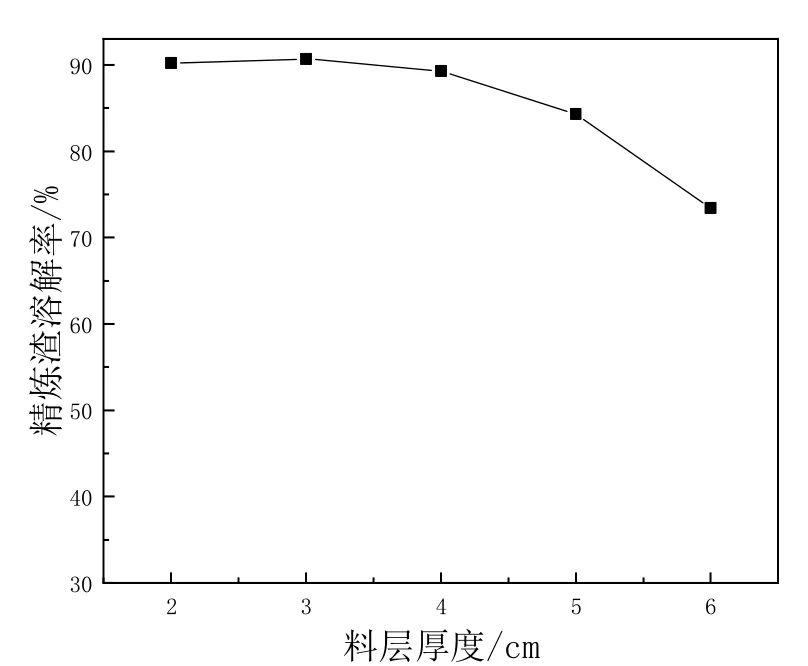

2.4 料层厚度对溶解率的影响

固定焙烧时间3 h,碱料比为1:1,焙烧温度650℃、水浸温度70℃。改变焙烧料层厚度,考察料层厚度对溶解率的影响,结果见图4。从图4可以看出,料层厚度不超过4 cm时,溶解率稳定在90%左右;料层厚度超过4 cm,溶解率会明显降低。观察焙烧后的物料,发现料层过厚中间有夹心现象,焙烧不彻底,但料层太薄会影响设备的处理能力,因此,选择最佳料层厚度为4 cm。

图4 料层厚度对精炼渣溶解率的影响Fig.4 Effect of material layer thickness on dissolution rate of refining residues

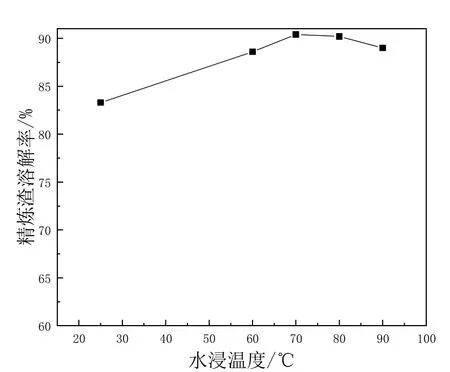

2.5 水浸温度对溶解率的影响

固定焙烧时间为3 h、碱料比为1:1、焙烧温度650℃、料层厚度4 cm,改变水浸温度,考察水浸温度对溶解率的影响,结果如图5所示。从图5可以看出,在水温较低的时候,溶解率均比较高,这与偏铝酸钠、偏硅酸钠在水中有较大的溶解度有关;温度达到90℃时,溶解率反而有所降低,这是因为溶液中的偏铝酸钠在温度较高时发生了水解,影响溶解率。综合实验结果,选择最佳水浸温度为70℃。

图5 水浸温度对精炼渣溶解率的影响Fig.5 Effect of leaching temperature on dissolution rate of refining residues

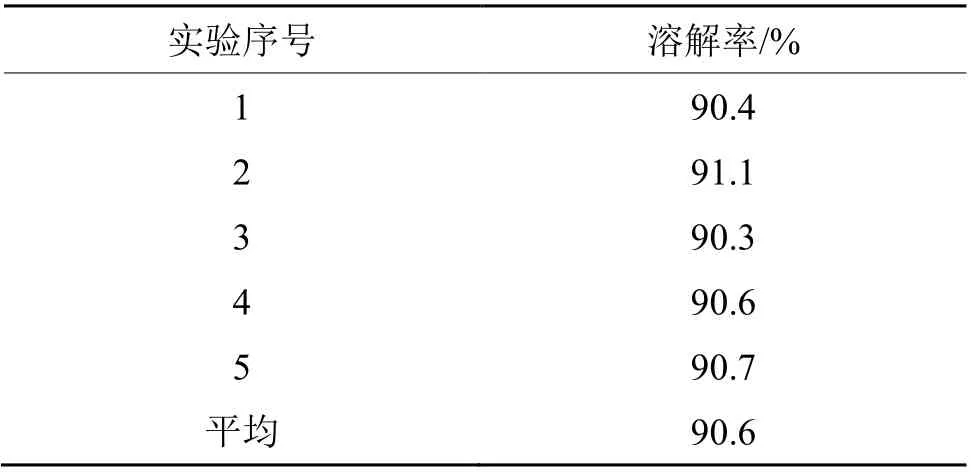

2.6 最佳浸出条件

采用最优的焙烧-水浸条件:碱料比1:1、料层厚度4 cm、650℃焙烧3 h,水浸温度70℃。在此条件下,重复实验5次,结果列于表2。

表2 最佳条件下精炼渣溶解率Tab.2 Dissolution rate of refining residue under the optimum process conditions

由表2的重复实验结果可知,在优化的工艺条件下,经过碱焙烧-水浸出工艺处理后,失效汽车尾气催化剂精炼渣溶解率比较稳定,均达到90%以上。5次浸出液取样测定铂、钯、铑,浓度均小于0.001 g/L,证明在碱焙烧-水浸过程中铂、钯和铑未分散,均留存在水浸渣中,铂族金属富集了约10倍。

将5次实验得到的渣合并,球磨至40目,采用活性组分溶解法溶解贵金属[9-10]。结果表明,用盐酸+氯酸钠溶解2次,铂、钯的溶解率达到90%,铑的溶解率大于70%。得到的溶液直接进入铂、钯和铑分离提纯工序,降低了铂族金属的积压。

3 结论

1) 针对难溶的失效汽车尾气净化催化剂精炼渣,采用碱焙烧-水浸工艺可去除硅和铝等难溶成分,铂、钯和铑无损失,全部转入水浸渣中。富集物中铂族金属品位大幅度提高,且易于溶解,便于后续精炼提纯。

2) 碱焙烧-水浸工艺富集失效汽车催化剂精炼渣的最佳参数为:碱料比1:1、焙烧温度650℃、焙烧时间3 h、料层厚度4 cm,水浸温度70℃。在此条件下,精炼渣溶解率达到90%以上,铂、钯和铑被富集约10倍。