烧结制备Ag-Al电接触材料的组织和性能研究

2021-11-06朱海澄刘绍宏周利民刘满门陈家林

朱海澄,刘绍宏,周利民,闻 明,刘满门,崔 浩,陈家林,刘 捷

(1. 东北大学 材料科学与工程学院,沈阳 110819;2. 昆明贵金属研究所,昆明 650106;3. 昆明冶金高等专科学校,昆明 650033)

电接触材料是各种高低压开关、电器、仪器仪表等元器件的核心部件,广泛应用于航空、航天、航海等高技术和国防领域,以及民用工业的各种交直流接触器、断路器、继电器和转换开关中[1-5]。现代化的大型电气系统,如大型电力系统、自动控制系统、通讯系统等包含的电触头数目常在数十万以上,其性能直接影响整个电器的通断容量、运行可靠性和使用寿命等[6-10]。Ag-CdO电接触材料由于具有优良的抗电弧侵蚀性、抗熔焊性曾经广泛应用于几伏到上千伏的多种低压电器中。该材料由于具有一系列优良的性能被称为“万能触点”,但Ag-CdO电接触材料在生产和使用过程中会不可避免地产生镉毒,随着人类环保意识的加强,各国已建立起相关法律禁止或限制有毒物质镉的使用[11]。因此,研制和开发具有环保功效、良好电接触性能的新型材料来替代Ag-CdO已成为现在电接触材料研究领域的热点。

铝在银中具有较大的固溶度,可形成固溶体。电弧作用时,铝会部分氧化,弥散分布在银基体内,从而增大熔池粘度,抑制材料转移。Ag-Al是一种潜力巨大的电接触材料。本文分别采用粉末冶金无压烧结和热压烧结技术制备Ag-Al电接触材料,并研究其显微组织、电学及力学性能。

1 实验

1.1 样品制备

1.1.1 粉体混合

Ag-Al的二元相图[12]如图1所示。200℃时,铝在银中具有10%(摩尔分数(x(Al),下同)的固溶度。据此,分别取比例为0.5%、1%、5%、10%、15%的铝粉,余量为银,并加入质量分数为1%的硬脂酸酒精溶液进行球磨混料。球磨混料球料质量比为7:1,钢球直径为4 mm,混料时间为4 h。

图1 Ag-Al二元相图[12]Fig.1 Binary phase diagrams of Ag-Al

1.1.2 无压烧结样品制备

将混好的粉体在φ12 mm钢模中压制成型(压强为30 MPa),并将压坯进行冷等静压处理(压强为200 MPa)。随后压坯进行无压烧结,烧结气氛为氢气,烧结温度为850℃,烧结时间2 h。

1.1.3 热压烧结样品制备

采用石墨模具进行热压烧结,热压烧结气氛为氩气,烧结温度为800℃,烧结时间为1 h,热压压强为30 MPa。样品尺寸为70 mm×12 mm×5 mm。

1.2 测试分析

用PW3040/60型X射线衍射仪(XRD)分析材料物相;用JMS-6510A型及SPM-S3400N型场发射扫描电镜(SEM)分析材料显微组织及元素分布;用410MVD型显微硬度测试仪检测样品维氏显微硬度(HV0.2);用FOR7501A型涡流导电仪测样品电导率;用RK7100型耐压测试仪检测样品的耐压强度。

2 结果与讨论

2.1 粉体形貌与物相分析

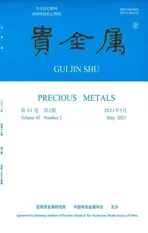

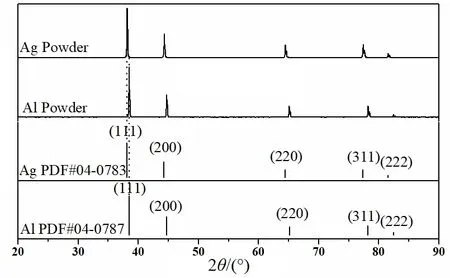

银粉、铝粉形貌如图2所示。银粉形貌多数为球形,少数成长条状或不规则状,分散性较好,没有明显的团聚,粉体平均粒径约为10 μm。铝粉为球形粉体,平均粒径约为1 μm。银粉和铝粉物相如图3所示。由银标准卡片PDF 04-0783及铝标准卡片PDF 04-0787可知,银粉和铝粉均为面心立方结构,未发现杂质。将银粉和铝粉进行球磨混合,得到Ag-Al混合粉体,混合粉体形貌如图4所示。由于银质地软、延展性良好,在球磨过程中,银粉发生塑性变形,部分银颗粒聚集在一起,形成了不规则形状的银颗粒。当铝摩尔分数为0.5%和1%时,铝粉附着在银颗粒上,未见铝粉大规模团聚的现象。随着含铝量的增加,铝粉颗粒聚集现象越来越明显。

图2 银粉(a)和铝粉(b)形貌Fig.2 Morphologies of Ag (a) and Al (b) powders

图3 银粉和铝粉的XRD图谱Fig.3 XRD patterns of Ag and Al powders

图4 不同含铝量的Ag-Al混合粉体形貌Fig. 4 Morphologies of Ag-Al mixed powders with different Al contents

2.2 无压烧结Ag-Al样品显微组织和元素分布

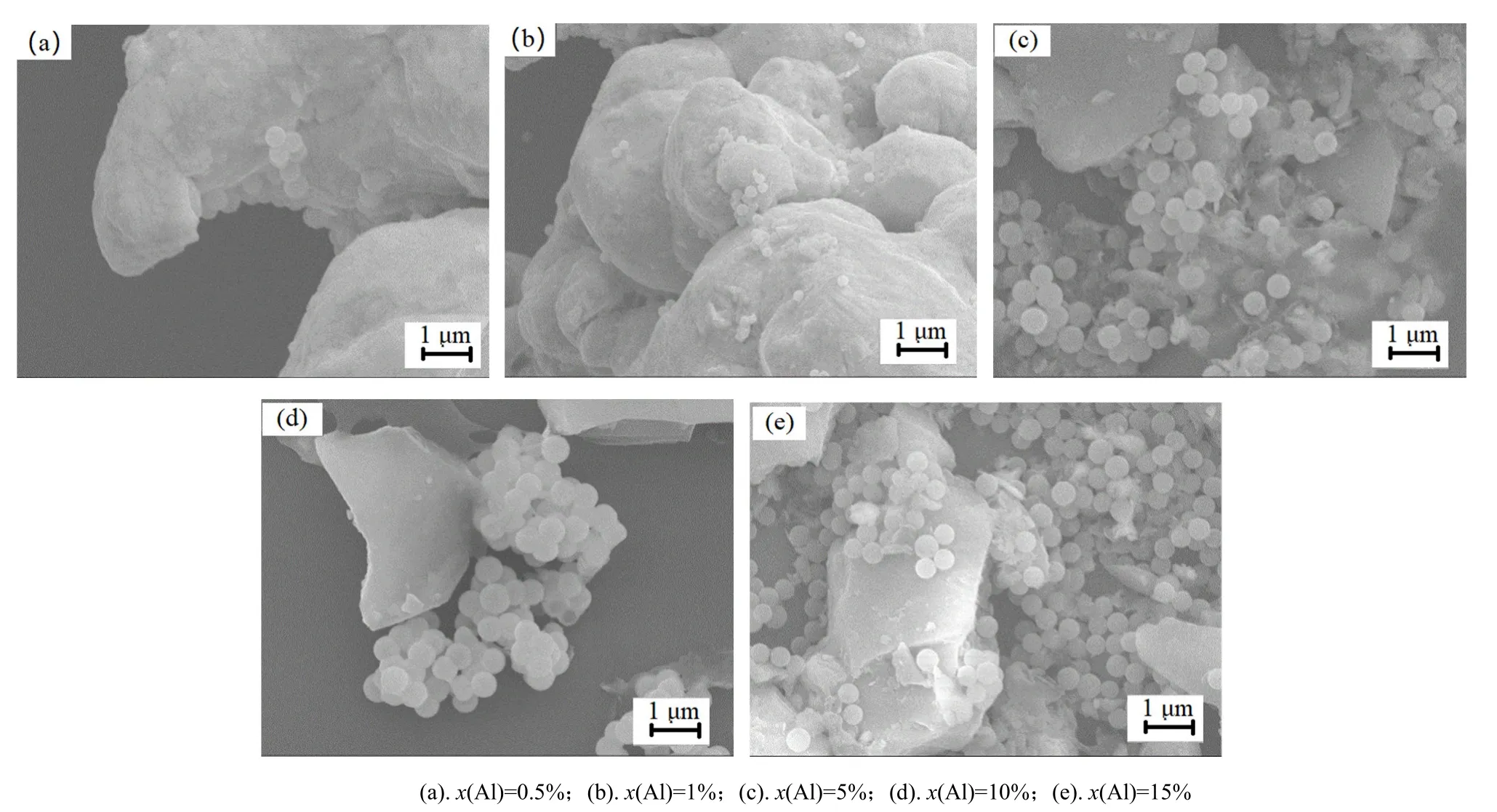

无压烧结Ag-Al样品电子背散射图如图5所示,浅色部位为银,深色部位为铝,相应元素摩尔分数如表1所列。。

表1 无压烧结Ag-Al样品中Ag、Al和O的摩尔分数Tab.1 Ag, Al and O molar fraction in pressureless sintered Ag-Al samples

图5 不同含铝量无压烧结Ag-Al样品电子背散射图Fig.5 Backscattered electron images of pressureless sintered Ag-Al samples with different Al contents

当含铝量(铝摩尔分数(x(Al))为0.5%和1%时,深色部位较少且弥散分布在晶界处。当x(Al)=5%时,深色部位增多,且宽度增加;当x(Al)为10%和15%时,深色部位进一步增多,发生聚集;当x(Al) 为0.5%和1%时,部分铝均匀分布在银基体中,无明显聚集现象,氧元素也存在,且与银基体有部分重合。当x(Al)=5%时,铝大部分存在于晶界处,少量分布在银基体中,氧分布与铝保持一致;当x(Al)为10%和15%时,铝大量聚集在银颗粒之间,氧分布与铝保持一致。

将上述分析结果与图4中粉体的分布状态相联系,发现混粉后颗粒的分布状态会影响烧结后烧结体的显微组织和成分分布。大量的氧存在,表明铝表面氧化严重。

2.3 无压烧结Ag-Al样品物相分析

图6为无压烧结Ag-Al样品的XRD图谱。

图6 无压烧结Ag-Al样品XRD图谱Fig. 6 XRD patterns of pressureless sintered Ag-Al samples

已知银为面心立方结构,其晶格常数为a=0.40862 nm,铝也为面心立方结构,晶格常数为a=0.40494 nm。面心立方结构晶格常数(a)与晶面指数(hkl)、晶面间距(dhkl)的关系为:

根据布拉格方程:

式(2)中d为晶面间距;θ为衍射角;n为反射级数,λ为入射X射线衍射波长。联立方程(1)、(2),将XRD测得数据带入,并将各个晶面的晶格常数利用最小二乘法进行拟合,得到x(Al)为0.5%、1%、5%、10%、15%的无压烧结样品晶格常数分别为:0.40787、0.40787、0.40779、0.40773和0.40768 nm。与纯银相比,晶格常数变小。晶格常数变小,一般是由原子半径小的原子固溶所导致[13]。根据图1中Ag-Al二元相图可知铝固溶进了银内,导致晶格常数变小。随着含铝量增加,晶格常数逐渐减小,说明固溶进银基体内的铝随之增加。当x(Al)=15%时,衍射强度最高的晶面由(111)晶面变为了(220)晶面,说明晶粒发生了取向。

2.4 热压烧结Ag-Al样品显微组织分析

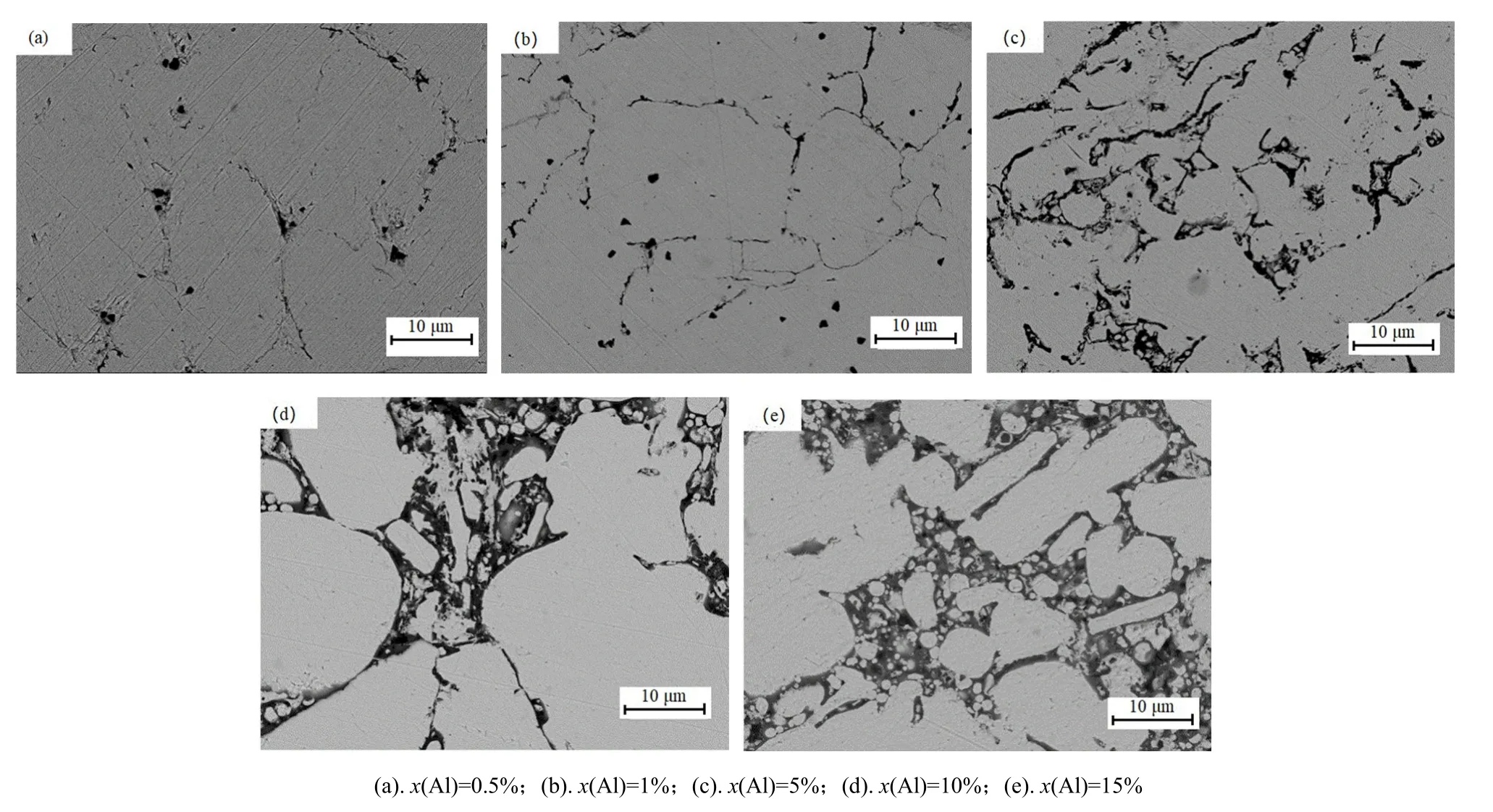

图7为热压烧结Ag-Al样品电子背散射图。浅色部分为银基体,深色部分为铝。

对图7进行比较发现,随着含铝量的增加,深色部分没有明显增多,且未产生明显的聚集。相比无压烧结Ag-Al样品,热压烧结Ag-Al样品中铝的分布更加均匀,铝晶界聚集减少。热压烧结Ag-Al样品更加致密。热压烧结过程中,温度和压力同时作用,产生应力活化烧结,加速了致密化。

图7 不同含铝量热压烧结Ag-Al样品电子背散射图Fig. 7 Backscattered electron images of hot pressing sintered Ag-Al samples with different Al contents

2.5 热压烧结Ag-Al样品物相分析

热压烧结Ag-Al样品XRD图谱如图8所示。从图8中可看出热压烧结Ag-Al样品衍射峰和银标准衍射峰位一致。与无压烧结样品相比,热压烧结样品未发生晶面衍射相对强度的变化,说明烧结时晶粒生长未发生取向。

图8 热压烧结Ag-Al样品XRD图谱Fig. 8 XRD patterns of hot pressing sintered Ag-Al samples

2.6 力学及电学性能分析

2.6.1 密度分析利用阿基米德排水法测试样品密度,不同含铝量的Ag-Al样品密度如表2所列。

表2 无压和热压烧结Ag-Al样品密度Tab.2 Densities of pressureless and hot-pressing sintered Ag-Al samples

根据表2数据,对无压烧结样品,当x(Al)=0.5%时密度最高,为9.27 g/cm3;x(Al)为1%、5%、10%和15%时,材料的密度分别为9.19、9.00、8.47和8.55 g/cm3。根据复合材料理论可得到Ag-Al样品理论密度,进而可得到Ag-Al样品相对密度。x(Al)为0.5%、1%、5%、10%和15%时,材料的相对密度分别为88.7%、88.5%、89.0%、87.1%和91.4%。

对热压烧结样品,当x(Al)=0.5%时密度最高,为9.46 g/cm3,相对密度为90.5%。当x(Al)=10%时,密度为9.10 g/cm3,相对密度为93.5%。随着含铝量的增加,热压烧结样品的密度呈降低趋势。

纯银的密度为10.49 g/cm3,纯铝的密度为2.70 g/cm3。铝的密度较小,随着含铝量的增加,Ag-Al样品密度随之减小。无压烧结和热压烧结样品密度变化基本符合此规律。与无压烧结样品相比,相同含铝量热压烧结的样品实际密度和相对密度更高,这是由于热压烧结过程中,外加压力一直存在,活化烧结,促进了致密化。但热压烧结样品密度仍低于理论密度,这是由于铝粉体颗粒表面存在一层氧化膜Al2O3,在烧结的过程中,Al2O3的存在阻碍了烧结致密化。

2.6.2 电导率分析

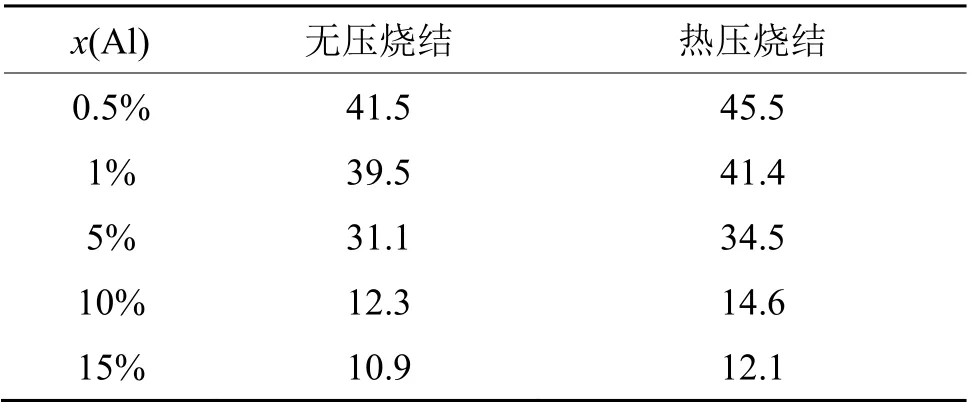

电导率是衡量电接触材料性能优劣最直观的参数之一。合金材料的电导率往往跟材料的相组成、增强相浓度、尺寸、分布以及增强相的存在形成相关[14]。不同含铝量的Ag-Al样品电导率如表3所列。

表3 无压和热压烧结Ag-Al样品电导率Tab.3 Electrical conductivity of pressureless and hot-pressing sintered Ag-Al samples /(MS/m)

根据表3数据,对无压烧结Ag-Al样品,当x(Al)=0.5%时电导率最高,为41.5 MS/m;随着含铝量增加,无压烧结样品电导率急剧下降。热压烧结样品铝摩尔分数为0.5%时电导率最高,为45.5 MS/m;随着含铝量增加,热压烧结样品电导率也急剧下降。含铝量相同时,热压烧结样品电导率均高于无压烧结样品,电导率高约10%。

材料的电导率取决于材料中自由电子的输运能力。材料中通常存在许多缺陷,缺陷导致自由电子输运时产生散射,电导率下降。此外,随着含铝量的增加,铝产生聚集,且铝表面存在Al2O3薄膜,Al2O3导电性差,导致材料电导率下降。热压烧结样品密度较高,内部孔洞较少,且铝没发生严重聚集,电子输运时散射小,因此热压烧结样品电导率高于相同含铝量无压烧结样品。

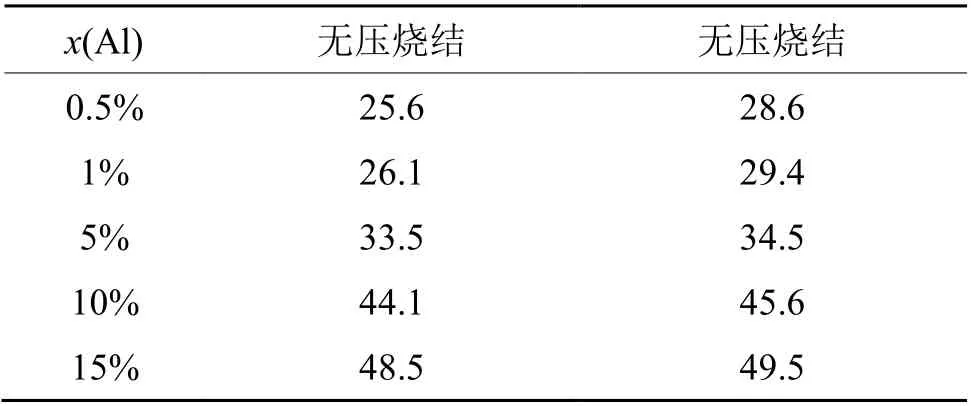

2.6.3 硬度分析

Ag-Al样品硬度如表4所列。由表4可知,无压烧结样品x(Al)=0.5%时硬度(HV0.2)最低,仅为25.6。随着含铝量增加,无压烧结样品硬度升高,x(Al)=15%时,无压烧结样品HV0.2为48.5。热压烧结样品随着含铝量升高,硬度也升高,x(Al)由0.5%升高至15%时,HV0.2相应由28.6升高至49.5。含铝量相同时,热压烧结样品硬度高于无压烧结样品硬度。银质地软,硬度较低,固溶在银基体内的铝会引起晶格畸变,使位错运动受阻,固溶强化使材料硬度提高。此外,铝表面Al2O3层硬度较高,使材料硬度升高。

表4 无压和热压烧结Ag-Al样品硬度(HV0.2)Tab.4 Hardness (HV0.2) of pressureless and hot pressing sintered Ag-Al samples

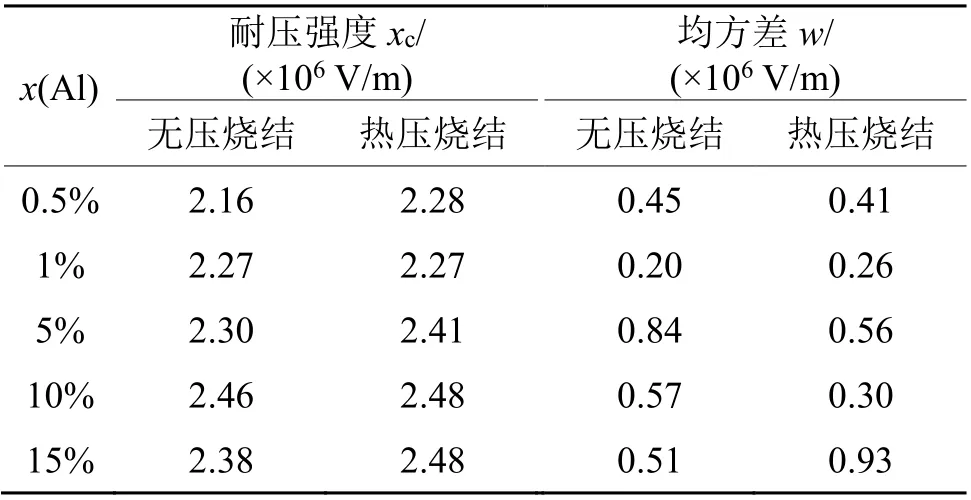

2.6.4 耐压强度分析

良好的抗电弧侵蚀性能可大幅提高电接触材料的使用寿命。耐压强度是评价电接触材料性能的重要参数之一,通常耐压强度越高,材料的表面越不易产生电弧[15-17]。对样品进行100次耐压强度测试,平均耐压强度及均方差列于表5。根据表5数据,热压烧结样品中x(Al)为10%和15%时平均耐压强度最高,为2.48×106V/m,均方差分别为0.30×106V/m和0.93×106V/m。从均方差看,x(Al)为10%的样品稳定性更好。x(Al)为0.5%和1%时平均耐压强度分别为2.27×106V/m和2.28×106V/m,均方差分别为0.41×106V/m和0.26×106V/m。x(Al)由1%增至10%,样品平均耐压强度增大。对无压烧结样品,当x(Al)=10%时平均耐压强度最高,为2.46×106V/m,均方差为0.57×106V/m。当x(Al)=1%时,平均耐压强度为2.27×106V/m,均方差为0.20×106V/m,均方差最小,稳定性较好。无压烧结样品x(Al)由1%增至10%,平均耐压强度也增大。

表5 热压烧结和无压烧结Ag-Al样品耐压强度Tab.5 Breakdown strength of pressureless and hot pressing sintered Ag-Al samples

热压烧结样品密度高于无压烧结样品,热压烧结样品中铝分布更均匀。但含铝量相同时,2种样品平均耐压强度相接近,说明显微组织对耐压强度影响较小。x(Al)由1%增至10%,2种样品平均耐压强度均增大,说明成分变化对耐压强度影响较大。

2.6.5 抗电弧侵蚀性能分析

无压烧结和热压烧结样品经100次电弧作用后表面形貌分别如图9和图10所示。

图9 无压烧结样品电弧侵蚀后形貌Fig.9 Morphologies of pressureless sintered samples after arc erosion tests

图10 热压烧结样品电弧侵蚀后表面形貌Fig.10 Morphologies of hot pressing sintered samples after arc erosion tests

由图9可见,对无压烧结样品,当x(Al)=0.5%时,蚀坑不明显;当x(Al)=1%时,观察到蚀坑。当x(Al)=5%时,铝聚集较明显。当x(Al)为10%和15%时,材料表面出现大量蚀坑,铝大量聚集。电弧作用时,局部区域熔化形成熔池,成分和组织不同导致熔池凝固后表面形貌不同。当x(Al)=0.5%时,大量尺寸较小粒子弥散分布在表面,并出现细小裂纹和孔洞。当x(Al)=1%时,表面出现较多裂纹,呈蓬松状。x(Al)=5%时,表面出现大量小坑,可能是气体逸出导致。x(Al)为10%和15%时,表面出现大量尺寸较大的粒状物,可能是由铝偏聚造成的。

由图10可见,对热压烧结样品,x(Al)分别为0.5%、1%和5%样品表面较平整,未见偏聚物。x(Al)=10%的样品表面在蚀坑周围出现了粒状物。x(Al)=15%的样品表面出现大量偏聚物。

综上所述,烧结方式会影响Ag-Al样品的显微组织,进而影响电弧侵蚀后材料表面形貌和成分分布。与无压烧结样品相比,热压烧结制备的Ag-Al样品密度更高,组织更致密,电弧侵蚀后材料表面更致密、平整,x(Al)分别为0.5%、1%和5%样品表面未见偏聚物。

3 结论

1) 含铝量相同时,热压烧结制备的Ag-Al电接触材料密度、电导率、硬度更高,铝分布更均匀。

2) 含铝量影响Ag-Al电接触材料电导率和硬度;随着铝摩尔分数增加,材料电导率下降、硬度增大。

3) Ag-Al电接触材料耐压强度主要受含含铝量影响,显微组织对耐压强度影响较小;随铝摩尔分数增加,材料耐压强度增大。

4) 烧结方式影响Ag-Al电接触材料显微组织,进而影响电弧侵蚀后材料表面形貌和成分分布。与无压烧结材料相比,热压烧结材料密度更高,组织更致密,电弧侵蚀后表面更致密、平整,元素分布更均匀,偏聚物较少。