复合曲柄摇杆式蔬菜膜上双行栽植装置设计与试验

2021-10-13陈彩蓉尹文庆於海明

胡 飞 郭 栋 陈彩蓉 颜 华 尹文庆 於海明

(1.南京农业大学人工智能学院, 南京 210031; 2.南京农业大学工学院, 南京 210031;3.现代农装科技股份有限公司, 北京 100083)

0 引言

膜上育苗移栽有早熟增产、增强光效、提高幼苗成活率、提升蔬菜品质等多种优点,研发蔬菜膜上移栽机具有重要意义[1]。栽植装置作为移栽机的核心工作部件,其性能直接影响栽植质量和频率[2-3]。

膜上移栽机采用打穴投苗的作业方式以减小对地膜的破坏,但也极大地限制了栽植频率。目前适用于膜上作业的主要有水轮式移栽机、吊杯式移栽机和行星轮式移栽机。美国Kennco公司水轮式膜上移栽机[4]可以完成单行或多行膜上栽植作业,但栽植频率一般不超过20株/(min·行),且容易出现撕膜问题;日本久保田公司全自动膜上移栽机,由吊杯完成破膜、成穴和栽植作业,栽植频率可达到60株/(min·行),但对育苗要求高;井关PVHR2型移栽机栽植频率可达到60株/(min·行),但小株距栽植时穴口株距占比过大,易撕裂地膜[5]。封俊等[6]对带偏心机构的吊杯式移栽机进行运动轨迹分析,栽植频率一般不超过30株/(min·行),且余摆线运动产生的穴口较大[7],破膜严重;胡建平等[8]设计了行星轮栽植机构并进行试验研究,该机构可以满足多株距移栽要求,栽植频率达60株/(min·行),由于钵苗栽植过程中栽植轨迹环扣较大[9],容易对地膜形成较大损伤。

针对蔬菜膜上移栽膜口大、栽植频率低等问题,本文设计一种栽植频率可达70株/(min·行)的复合曲柄摇杆式膜上双行栽植装置,并以其核心部件复合曲柄摇杆栽植机构为研究对象,建立运动学模型,得出吊杯的位移方程和运动轨迹方程,分析各杆长度对运动特性的影响,采用逐次逼近的方法进行参数优化;通过田间试验验证该装置的作业性能,以期为蔬菜膜上高速自动移栽机的研制提供参考。

1 栽植装置设计

1.1 设计要求

栽植装置的作用是将钵苗完好地移栽入土,因此所设计的栽植装置要以某一特定的运动轨迹完成入土、打穴、栽植及出土等一系列复杂的周期性作业任务,具体设计要求如下:

(1) 栽植吊杯的轨迹要求

要保证钵苗栽植直立度、减少地膜破损,要求作业轨迹近似余摆线[10],即实现零速投苗;接苗时,接苗点附近的轨迹要平缓,以方便接苗;吊杯入土时,其轨迹切线与栽植平面形成的角度应尽量接近90°,保证良好的破土成穴效果及栽植直立度。

(2) 栽植吊杯的姿态要求

在完成栽植的过程中,吊杯的姿态要求始终处于竖直状态,以确保钵苗随着吊杯呈直立状态被移栽入土,从而保证栽植直立度。

(3) 栽植吊杯的开合要求

栽植吊杯主要作用是完成接苗、运苗、打穴和栽植等作业任务。吊杯在运苗及打穴阶段要处于闭合状态,当吊杯完成打穴且处于最低点时,吊杯可立即打开投放钵苗,完成栽植,直至吊杯最低点高于钵苗适当距离,在下次接苗前闭合,以免出现带苗现象。

1.2 栽植装置组成与工作原理

基于以上设计要求,以曲柄摇杆机构为基础,结合平行四边形机构,设计了一种蔬菜膜上双行栽植装置,如图1所示,OA为曲柄,绕点O匀速转动,CC′为机架,CB、C′B′为摇杆,BD、B′D′为连杆,BB′、DD′为连接杆,各杆件铰接在一起,曲柄摇杆机构实现吊杯的轨迹要求,杆件所构成的平行四边形机构CC′B′B与BB′D′D实现吊杯的姿态要求。吊杯的开合通过凸轮摆杆机构控制拉丝实现,当吊杯最低点E运动到接苗点b完成接苗,钵苗与吊杯一起运动到栽植点a,此时,凸轮推动摆杆,摆杆拉动拉丝打开吊杯,投放钵苗,完成栽植,吊杯保持打开状态到点c在弹簧作用下闭合。

复合曲柄摇杆机构与栽植吊杯组成一个栽植单体。两行栽植单体同轴驱动且曲柄相位差180°,分别安装在机架两侧,随着曲柄轴的转动,两侧吊杯运动惯性力方向相反,互相抵消一部分[11],有利于提高栽植装置整体运转的稳定性,实现周期性双行栽植。

作业时,在拖拉机的牵引下,地轮通过链传动将动力传递到曲柄轴,轴上的曲柄OA逆时针转动,带动曲柄摇杆运动,栽植频率通过控制拖拉机的前进速度调节;株距通过改变链传动的传动比进行调节。

2 栽植机构运动学模型

为了便于对栽植机构进行分析,以曲柄旋转中心O为原点建立坐标系(如图1所示)。设x轴沿水平方向且x轴正方向与机组前进方向相反,y轴沿竖直方向,逆时针转动方向为正。在进行运动学分析时,以曲柄OA为原动件,所有连杆都视为刚性零件,不发生弹性变形,不存在转动间隙[12]。在机构OABC中,由矢量方程lOA+lAB=lOC+lCB得

(1)

(2)

式中xA——点A横坐标

yA——点A纵坐标

xC——点C横坐标

yC——点C纵坐标

lAB——连杆AB长度

lBC——摇杆BC长度

θ1——连杆AB角位移

θ2——摇杆BC角位移

φ——AC连线角位移

点E是吊杯栽植轨迹的发生点,其运动特性决定着栽植机构的作业性能。栽植作业中机具以速度v前进,可得点E的位移方程为

(3)

式中lOA——曲柄OA长度

lAD——杆件AD长度

lED——点D到点E的距离

t——曲柄转动时间

ω——曲柄OA角速度

θ0——曲柄OA初始角度

点Ex方向与y方向速度为

(4)

点Ex方向与y方向加速度为

(5)

3 主要参数对栽植机构运动特性影响分析与优化设计

3.1 主要参数对栽植机构运动特性的影响

吊杯的栽植轨迹及运动特性直接影响栽植机构的栽植性能,基于上述运动学模型及推导方程,采用Matlab软件,通过控制变量的方法,分析各设计参数对栽植轨迹与运动特性的影响,为下一步的参数优化设计提供依据。以辣椒钵苗尺寸作为设计依据,根据轨迹要求及运动学仿真分析程序初步得到一组符合要求的杆长:lOA=50 mm、lAB=120 mm、lBC=170 mm、lAD=190 mm。设机组前进速度为0.27 m/s,栽植频率为70株/(min·行),分别改变各杆长度,栽植轨迹变化如图2所示。

由图2可以看出,随着曲柄长度lOA的增加,吊杯的运动轨迹曲线高度由242 mm逐渐增加到261 mm,入土后轨迹环扣水平方向最大距离由19 mm逐渐增加到25 mm,入土深度(垄面到轨迹最低点的距离)由71 mm逐渐增加到80 mm,入土时的轨迹切线与垄面的夹角由86.2°逐渐增加到88.3°,所以曲柄长度lOA影响栽植深度、栽植直立度及破土成穴的效果,同时也与移栽后膜口尺寸(环扣越小尺寸越小)有关;随着连杆长度lAB的增加,吊杯的运动轨迹曲线高度由242 mm逐渐减小到216 mm,入土后轨迹环扣水平方向最大距离由19 mm逐渐增加到25 mm,入土深度由71 mm逐渐减小到53 mm,入土时的轨迹切线与垄面的夹角变化不大,投苗点(上止点附近)轨迹趋向凸起,所以连杆长度lAB与投苗(轨迹平缓则有利于投苗)的要求及膜口尺寸有关;随着摇杆长度lBC的增加,吊杯的运动轨迹曲线高度由242 mm逐渐减小到229 mm,入土后轨迹环扣水平方向最大距离由19 mm逐渐增加到26 mm,入土深度由71 mm逐渐减小到35 mm,入土时的轨迹切线与垄面的夹角由86.2°逐渐增加到102°,轨迹出现前倾现象,所以摇杆长度lBC不仅影响栽植深度,还对直立度、破土效果及膜口尺寸有一定的影响。随着杆件长度lAD的增加,吊杯的运动轨迹曲线整体向后平移,杆件长度lAD对栽植轨迹影响较小。

吊杯y向速度、加速度变化曲线如图3、4所示。

从图3可以看出,吊杯y方向速度随着曲柄长度lOA、杆件长度lAD的增加而变大;随着连杆长度lAB、摇杆长度lBC的增加而减小,各杆长度变化对吊杯y方向速度影响并不显著。

从图4可以看出,吊杯在y方向加速度随着曲柄长度lOA的增加有微小的增加,即曲柄长度lOA对加速度无显著影响;吊杯在y方向加速度随着连杆长度lAB、摇杆长度lBC的增加而减小,在峰值处变化显著,此时是吊杯完成栽植的时刻,加速度越大,钵苗与吊杯脱离更迅速;杆件长度lAD对加速度无明显影响。

吊杯x向速度、加速度变化曲线如图5、6所示。

从图5可以看出,吊杯在x方向速度随着曲柄长度lOA、摇杆长度lBC的增加而变大;随着连杆长度lAB的增加而减小;杆件长度lAD的变化对吊杯在x方向速度影响不明显。

从图6可以看出,吊杯在x方向加速度随着曲柄长度lOA、连杆长度lAB的增加而增大,在峰值处变化显著,此时是吊杯完成接苗后运苗的时刻,加速度越大运苗效率越高;摇杆长度lBC、杆件长度lAD对吊杯在x方向加速度无明显影响。

3.2 参数优化设计

在明确各设计参数对栽植机构栽植轨迹和运动特性的影响后,为进一步提高栽植机构的作业性能,对机构参数进行优化设计[13-14]。

3.2.1优化目标分析

根据辣椒钵苗膜上移栽的农艺要求,需要确定栽植机构在栽植过程中所需满足的目标要求,具体目标如下:

在满足农艺要求条件下,为提高栽植频率,栽植轨迹在y方向的行程不可过大,故得目标函数1为

f1=min(yEmax-yEmin)

(6)

由分析可知,lAB越小则投苗点处的轨迹越平缓,利于投苗,得目标函数2为

f2=min(lAB)

(7)

为实现稳定栽植,其最大惯性力应尽可能的小,得目标函数3为

(8)

f4=min(|xd-xe|)

(9)

为保证良好的破土效果,栽植轨迹入土处的切线与垄面的夹角β应尽可能为90°,得目标函数5为

f5=min(|90°-β|)

(10)

栽植机构的优化受到4个方面的约束:曲柄摇杆存在条件;机构y方向行程大于等于230 mm以满足栽植农艺要求;轨迹环扣存在条件;摇杆B′C′在竖直方向的角度φ>0,保证杆件所构成的平行四边形机构的稳定性。根据以上约束得约束函数为

(11)

3.2.2栽植机构仿真分析与优化

复合曲柄摇杆栽植机构的优化属于多目标、多参数的复杂优化问题。基于建立的栽植机构数学模型及计算机图形学有关方法[15-16],采用Matlab软件编写了栽植机构运动学仿真分析与优化程序,人机交互界面如图7所示,包括参数输入区、程序控制区、优化结果及图像显示区。该程序通过对栽植机构的运动特性和运动状态的模拟,通过参数的调节以达到所设定的目标,实现对栽植机构的优化。

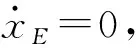

在综合分析不同参数对目标影响规律的基础上,借助人机交互界面,采用逐次逼近的方法获得了一组满足栽植目标的较优栽植机构参数[17-18]:lOA=48 mm,lAB=125 mm,lBC=160 mm,lAD=200 mm。表1为优化前后各优化目标及设计目标参数对比。

经参数优化后,栽植轨迹如图8a所示,在x方向的速度与加速度曲线如图8b、8c所示。

从表1可以得出,优化后f1比优化前小,说明优化后机构的轨迹行程变短,利于高速栽植的实现;f3减小,说明优化后机构的惯性力减小,机具的振动减小,栽植更加稳定;f4减小,说明优化后机构的栽植轨迹环扣更小,减小破膜程度;f5减小,说明优化后机构的栽植轨迹入土处切线与垄面的夹角更接近90°,利于破土。除f2稍有增加,各目标函数值均小于优化前,说明本次优化可靠。图8对应标出了栽植点a与接苗点b。由于栽植时钵苗相对于地面运动而接苗时钵苗相对于机具运动,所以分析栽植点a应考虑动轨迹对应的运动,接苗点b应考虑静轨迹对应的运动。栽植点a位于环扣内,由图8b可知,此时水平方向速度接近于零,有利于实现零速栽植,保证钵苗栽植直立度,并且由图8c可知,该点x方向加速度较小,利于稳定栽植。接苗点b处轨迹平缓,吊杯水平方向速度较小,利于吊杯平稳接苗,加速度较大,提高运苗效率。

表1 优化前后参数对比Tab.1 Comparison of parameters before and after optimization

4 栽植装置仿真与试验

4.1 蔬菜膜上双行栽植装置运动仿真

根据优化后的参数,综合考虑结构配置,利用Creo软件建立蔬菜膜上双行栽植装置三维模型,如图9所示。该装置由机架、复合曲柄摇杆栽植机构、吊杯和吊杯开合控制机构等组成。整机左右对称布置,复合曲柄摇杆机构驱动吊杯往复运动完成接苗和栽植;吊杯作为末端执行装置,负责将钵苗植入土壤;吊杯开合控制机构保证吊杯在规定位置及时、准确的开合。为验证设计的正确性,在Creo中进行运动学仿真分析,得到吊杯栽植轨迹、速度与加速度曲线分别如图9、10所示。

图9所示的栽植轨迹与图8a轨迹基本一致,轨迹高度相差1.3%(仿真轨迹高度为243 mm,理论分析的轨迹高度为240 mm)。两侧的栽植轨迹相差半个周期,吊杯在接苗点处闭合,在到达栽植深度时打开,说明复合曲柄摇杆机构和吊杯开合控制机构设计合理。由图10和图8b、8c比较可知,仿真所得到的速度、加速度曲线与理论分析所得基本一致,在环扣内存在零速栽植点,接苗点的速度与加速度值相差较小,分别为0.04 m/s和0.16 m/s2(仿真的速度与加速度分别0.36 m/s、4.31 m/s2,理论分析值为0.4 m/s、4.47 m/s2),综上可以验证该装置设计的合理性。

4.2 田间试验

4.2.1试验条件与方法

为验证栽植装置的作业性能,于2020年10月9日在江苏省南京市江宁区谷里农业科技园进行了田间试验。试验前对试验田进行耕整,起垄覆膜。垄宽700 mm、垄高150 mm、垄面平整、含水率18.2%、土壤硬度1.08 kPa、无硬土块。试验采用苗期20 d,高约为15 cm的辣椒苗。检测设备包括钢卷尺(得力8203型)、数显倾角仪(VICTOR5005型)、土壤硬度计(TYD-3型)、土壤水分仪(HT-41C型)、秒表等。试验效果如图11所示。

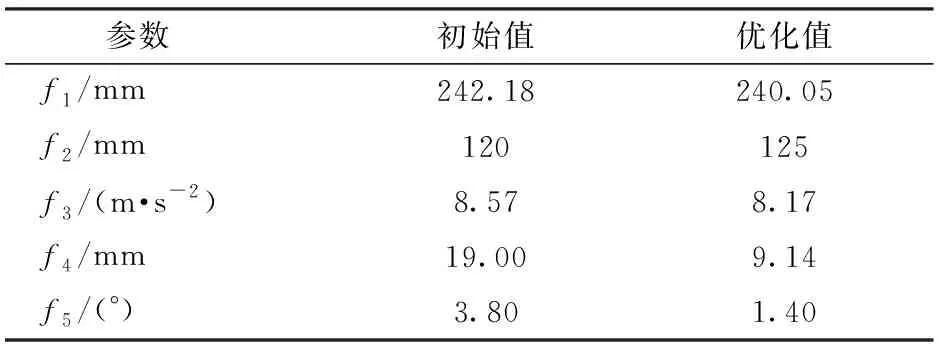

试验时,以栽植频率、栽植株距作为试验因素,栽植频率选取50株/(min·行)和70株/(min·行)两个水平,栽植株距选取26 cm和30cm两个水平。共进行4组试验,每组栽植60株钵苗,栽植后,进行参数测量、数据记录并按照试验指标统计分析。本次试验以人工方式进行投苗,故不统计漏栽、重栽的情况。

4.2.2试验结果与分析

根据机械行业标准JB/T 10291—2013《旱地栽植机械》及农艺要求,栽植性能指标主要包括栽植质量指标和栽植精度指标。栽植质量指标中要求:倒伏率小于等于7%、埋苗率小于等于5%、伤苗率小于等于5%、露苗率小于等于5%,栽植合格率大于等于90%。栽植精度指标中要求:株距变异系数小于等于15%、栽植深度合格率大于等于75%。

破膜程度以钵苗栽植后所留膜口大小表征。为了更好发挥地膜早熟增产、增强光效的作用,移栽时吊杯对地膜的破坏越小越好。为了避免吊杯本身尺寸对破膜程度描述的影响,采用破膜程度评价方法[9]。图12al为吊杯入土后最长舷线长度,h为入土深度;图12b中s是栽植后所留膜口纵向最长距离。规定膜口纵向最长距离s和栽植器入土部分最长舷线长度l的长度差与最长舷线长度l的百分比作为地膜破损程度评价指标,记为

(12)

p越接近于零,说明地膜破损程度越小,反之,地膜破损程度越大。

试验数据统计结果如表2、3所示。

表2 田间移栽试验栽植质量试验结果Tab.2 Result of transplanting quality experiment

表3 田间移栽试验栽植精度试验结果Tab.3 Result of transplanting accuracy experiment

由表2可知,栽植频率由50株/(min·行)增至70株/(min·行),倒伏率随之增加,这是由于栽植频率高,钵苗入土时间短,垄面凹处无充足时间回足量的土导致,这要求移栽前要保证垄面平整。各组的试验指标均小于旱地栽植机械行业标准,说明蔬菜膜上双行栽植装置设计合理、性能稳定。在试验状态下,栽植频率达到70株/(min·行),栽植频率优于国内市场上其他种类的膜上栽植机构,提高了作业效率。由表3可知,该装置在不同的株距与栽植频率组合下,平均株距与设计株距基本接近,株距变异系数最大为6.35%,远小于旱地栽植机械作业标准值(15%);随着栽植频率由50株/(min·行)增至70株/(min·行),导致株距变异系数与膜口纵向长度均有小幅度增加,这是由于随栽植频率的增加,地表不平导致的机具振动增大,吊杯振动也随之加剧;栽植深度合格率在94%以上,且各组变化不大,高于旱地栽植机械作业标准值(75%),栽植合格率均在90 %以上。膜口长度平均值约为10.44 cm,破膜程度约为18%,考虑到栽植器入土部分最长舷线约为8.6 cm,膜口长度较小,尺寸稳定,适合膜上高速栽植作业。

5 结论

(1)针对蔬菜膜上移栽膜口大、栽植频率低等问题,设计了一种双行栽植单体同轴驱动且曲柄相位差180°的复合曲柄摇杆式蔬菜膜上双行栽植装置,并对其结构特点和工作原理进行了阐述。

(2)建立了栽植机构的运动学模型,采用Matlab软件编写仿真分析与优化程序,借助人机交互界面,采用逐次逼近的方法进行参数优化,得到一组较优机构结构参数:lOA=48 mm,lAB=125 mm,lBC=160 mm,lAD=200 mm。

(3)以辣椒钵苗为对象进行田间试验。该装置在不同的栽植频率与株距的组合下,栽植合格率均在90 %以上,栽植深度合格率在94%以上,株距变异系数最大为6.35%,膜口长度平均值约为10.44 cm,破膜程度约为18%,栽植频率可达到70株/(min·行)。试验结果表明:该栽植装置栽植性能良好,能够满足蔬菜膜上栽植的要求。