倾斜梯形孔式穴施肥排肥器设计与试验

2021-10-13刘彩玲李方林

都 鑫 刘彩玲 姜 萌 袁 昊 戴 磊 李方林

(中国农业大学工学院, 北京 100083)

0 引言

施肥是农作物种植过程的重要环节,是实现农业高产和高效的重要保证[1-5]。在播种过程中,化肥施用普遍采用条施方式,这种方式施肥量大、肥效利用率低,不仅增加了生产成本,还易造成土壤面源污染,制约了农业的可持续发展[6]。肥料穴施技术可实现作物根区定点定量精确施肥,能够节肥增产,是提高玉米、大豆等作物肥料利用率的有效手段[7-12]。

施肥装置是推广应用穴施肥技术的关键,国内学者进行了初步研究探索[13]。张勋[14]利用外槽轮式排肥器排出连续肥料流,在开沟器上增设二次成穴机构,实现了肥料穴施,但机构复杂,且难以精确控制每穴排肥量;吴南等[15]利用摇杆控制鸭嘴阀实现肥料成穴,以穴施肥量精度和穴距精度为目标,对行进速度、鸭嘴阀旋转角度和安装高度进行了优化分析;张俊雄等[16]以每穴施肥量的变异系数、施肥深度合格率和施肥范围合格率为目标,研究了将化肥穴施于种子正下方7~23 cm土层内时的作业性能;李沐桐等[17]设计了玉米苗期自动穴施肥控制机构,研究了施肥传动机构工作参数对施肥控制精准度的影响规律;胡红等[18]设计了玉米行间定点扎穴深施追肥机,对每穴排肥量、施肥深度和施肥距离进行了研究。

上述装置主要通过排肥器配合成穴机构实现肥料穴施,其结构复杂、生产效率低。目前,对穴施肥成穴性能的研究主要集中在每穴排肥量及其变异系数、穴距精度及其变异系数等方面,尚未见对肥料落地后的散落分布长度进行相关研究。对穴施肥装置还处于研究阶段[19-21],在生产中尚未见实用、成熟的穴施肥装备。为此,本文以颗粒肥料为研究对象,设计一种新型穴施肥排肥器,采用固定容积的倾斜梯形槽孔精量充肥,辅以气流作用将肥料迅速吹出,以实现精量充肥和肥料快速成穴。利用离散元仿真软件EDEM和流体仿真软件Fluent对肥料成穴性能进行试验和优化分析,以确保肥料颗粒群在沟内离散程度最小,提高成穴性能,以期为玉米高效施肥技术的推广提供理论基础。

1 整体结构与力学分析

1.1 整体结构和工作原理

倾斜梯形孔式穴施肥排肥器主要包括固定装置、壳体、下肥口、隔肥板、排肥轮、挡板及吹管、充肥轮、排肥量调节塞、肥箱等部件;按功能和作业顺序将工作区域分为充肥区Ⅰ、导肥区Ⅱ、护肥区Ⅲ、排肥区Ⅳ和过渡区Ⅴ,爆炸图和工作区域如图1所示。

排肥器工作时,驱动装置带动充肥轮和排肥轮同步转动,隔肥板固定不动,充肥孔在充肥区囊取一定量的肥料,于导肥区将肥料从充肥孔倒进排肥孔,在排肥器壳体、挡板和排肥孔的保护下由护肥区进入排肥区,气流通过挡板下方的进气孔作用于排肥孔底部,肥料颗粒在重力、离心力和外部气流的辅助作用下快速投出。

1.2 关键结构设计

1.2.1充肥轮、排肥轮设计

为降低肥料和沟底碰撞产生的散射和弹跳对成穴性能的影响,应尽量降低排肥器离地高度。充肥轮、排肥轮同轴传动,其直径过小,传动轴离地面的高度太低,则秸秆容易缠绕传动装置;直径过大,则排肥器两侧的翼板过长容易夯实沟壁,不利于后续的覆土镇压。排肥器和地面、翼板的相对位置如图2所示。

开沟铲在工作时将部分土壤抬起并向两侧抛出翻倒,在沟两侧形成土丘,为避免土块越过翼板落入肥沟,假设土体上抬过程未被压缩即体积守恒,排肥器离地高度h1满足

(1)

(2)

式中h0——肥沟深度,一般为80~100 mm

hb——铲柱宽度,取60 mm

θs——土壤自然休止角,取32°

确定排肥器离地高度h1最小为50 mm。

为避免秸秆缠绕传动装置,充肥轮、排肥轮直径d为

d≥2(hc-h1)

(3)

式中hc——秸秆留茬高度,mm

根据NY/T 995—2006《谷物(小麦)联合收获机械作业质量》,秸秆留茬高度一般不高于180 mm,确定充肥轮、排肥轮直径d为260 mm。

配套锄铲式开沟器铲柱为40 mm×60 mm×3 mm方管,肥沟宽度为40 mm,为使肥料顺利落入肥沟,充肥轮、排肥轮厚度ht有

(4)

充肥轮、排肥轮厚度一致,确定充肥轮、排肥轮厚度ht为20 mm。

1.2.2充肥孔、排肥孔设计

充肥孔、排肥孔的结构尺寸、容积以及肥料颗粒在型孔内的排列状态、受力、稳定程度影响肥料成穴性能。本文选取河南金六顺农业有限公司生产的大颗粒尿素为研究对象,测得肥料的平均三轴尺寸、等效直径、球形率、休止角、体积密度和含水率分别为3.83 mm×3.62 mm×3.45 mm、3.63 mm、0.95、30.4°、984.6 kg/m3、0.11%。

玉米施肥量[22-24]一般为250~600 kg/hm2,穴施肥实现肥际扩展空间与根区空间吻合,可提高肥料利用率、降低施肥量[6],设计玉米施肥量为200~480 kg/hm2。玉米行株距为60 cm×25 cm时,每穴施肥量为3.0~7.2 g,对应每穴尿素颗粒体积为3.05~7.31 cm3。

为便于充肥孔所充肥料顺利流入排肥孔,充肥孔底部设计倾角α的倾斜平面,充、排肥孔具体结构如图3所示。

充肥孔囊取肥料的多少取决于容积大小,其容积计算式为

(5)

其中

l2=l1+httanα

式中V1——充肥孔容积,mm

b——充肥孔、排肥孔宽度,取15 mm

l1——充肥孔间隙长度,mm

l2——充肥孔长度,mm

α——充肥孔底面倾角,取45°

根据排肥量的设计,每穴排肥量为3.0~7.2 g,确定充肥孔长度l2为20~34 mm,通过更换排肥量调节塞的长度改变每穴排肥量,充肥孔间隙长度l1为0~14 mm。

为保证充肥孔内的肥料全部流入排肥孔,有

(6)

式中l3——排肥孔盛肥高度,mm

l0——排肥孔长度,mm

Δb——充肥轮与排肥轮间隙,mm

确定排肥孔长度l0为55.5 mm。

根据排肥孔长度l0、排肥轮直径d和充肥孔宽度b可得排肥孔沿圆周均布的个数Z最多为24个。假设肥料颗粒可以被迅速投出且忽略空气阻力,单穴化肥的排肥周期可表示为

(7)

式中t——单穴化肥的排肥周期,s

t1——排肥孔开始转入排肥区到完全转入排肥区用时,即排肥用时,s

t2——排肥孔完全转入排肥区到下一个排肥孔开始转入排肥区用时,即间隔时间,s

S——株距,m

vm——机器作业速度,m/s

此情况下肥料在肥沟内的离散程度与t1/t正相关,当机器前进速度vm和株距S一定时,t为常数,排肥孔数量Z越少,t2越大,t1越小,肥料的离散程度越小。充肥轮线速度vp与充肥性能有关,排肥孔数量Z不能无限减小[25],因此有

(8)

式中ωd——极限角速度,rad/s

g——重力加速度,m/s2

βd——最大充肥位置与水平面的夹角,为20°~35°

本文设计机器作业速度为3~7 km/h,当βd为20°时,排肥孔数量Z不小于9.62个。

确定沿圆周均布的充肥孔、排肥孔个数各为12个,充肥孔、排肥孔倾角θ根据文献[25-26]取32°。在机器作业速度为3~7 km/h时,对应充肥轮、排肥轮转速为16.7~38.9 r/min,在此范围内充肥轮转速小于极限转速,不影响肥料颗粒正常充入型孔。

1.3 力学分析

1.3.1充肥过程力学分析

将型孔内的肥料颗粒视为整体,以肥料群质心为原点O,建立如图4所示的坐标系,x轴通过原点O与充肥轮圆心P并指向排肥轮外侧,y轴垂直于x轴并指向排肥轮转动方向。

根据型孔内肥料颗粒和充肥区肥料的受力情况,建立受力平衡方程

(9)

式中m——肥料颗粒质量,取0.007 2 kg

θ——充肥孔、排肥孔倾角,取32°

Fc——肥料颗粒的离心力,N

N1——充肥孔内壁对肥料的支持力,N

f1——肥料与充肥孔内壁摩擦力,N

G——肥料颗粒的重力,N

Fv——上层肥料颗粒的垂直压力,N

β——充肥角,为OP与水平线夹角,表示肥料颗粒可以充入型孔时角度,顺时针为负,(°)

Fl——上层肥料颗粒的水平压力,N

n——充肥轮转速,r/min

μ1——肥料颗粒与排肥孔壁的摩擦因数,取0.25

本排肥器的肥箱(见图1)较小(长×宽×高为80 mm×40 mm×100 mm),根据《农业物料学》,可将其对应的充肥区视为浅仓模型,得

(10)

其中

Fv=γsyh

式中K——压力比

φi——内摩擦角,肥料颗粒取45°

γs——重度,肥料颗粒为9.66 kN/m3

yh——充肥区的肥料体积,取3.2×10-4m3

由式(9)可得

(11)

其中

k2=μ1sinθ-cosθ

j1=k1Fl+k2(G+Fv)

j2=k2Fl-k1(G+Fv)

k1=μ1cosθ+sinθ

由式(11)可知,充肥角β随充肥轮转速n增大而增大,为满足肥料颗粒在充肥轮转速16.7~38.9 r/min都能充进型孔,选充肥轮转速n为38.9 r/min,联立式(10)、(11)得充肥角β为-15.91°。

1.3.2排肥过程力学分析

排肥过程中,型孔中的肥料颗粒受离心力和重力作用沿排肥轮周向和径向依次排出穴孔,所排出第一粒与最后一粒肥料的时间间隔对穴长分布有直接影响,时间间隔越大穴长越大,气流辅助排肥可有效增大肥料颗粒排出型孔的速度,减小同一型孔中肥料颗粒排出的时间间隔。

将排肥孔内的肥料颗粒视为整体,以肥料群质心为原点O,建立如图5所示的坐标系,x轴通过原点O与排肥轮圆心P并指向排肥轮外侧,y轴垂直于x轴并指向排肥轮转动方向。

根据排肥孔内肥料颗粒的受力情况,建立受力平衡方程

(12)

式中ρ——气体密度,kg/m3

γ——排肥角,为肥料颗粒可以排出型孔时角度,顺时针为正,(°)

Fa——正压气力,N

CD——颗粒阻力系数

u——气流速度,m/s

Up——颗粒速度,m/s

由式(12)可得

(13)

其中

q1=sinθ+μ1cosθ

q2=cosθ+μ1sinθ

由式(13)可知,排肥角γ随排肥轮转速n增大而增大,为满足肥料颗粒在排肥轮转速16.7~38.9 r/min都能排出型孔,选排肥轮转速n为16.7 r/min,联立式(12)、(13)得排肥角γ为22.79°。

2 成穴性能仿真分析

为研究穴排肥器成穴性能,基于前述分析,利用离散元软件EDEM 2018和流体分析软件Fluent 18.2分别建立穴排肥器颗粒仿真模型和流场运动模型如图6所示,讨论机器作业速度、充肥孔长度和气流速度对穴排肥器成穴性能的影响。

2.1 仿真平台搭建

将SolidWorks 2016软件创建的穴排肥器三维模型和流场模型保存为.IGS格式,分别导入EDEM 2018和ANSYS 18.2,对流场模型进行网格划分,另存为.msh文件并导入Fluent 18.2。根据前述肥料颗粒的等效直径建立颗粒模型,颗粒间及颗粒与穴排肥器间接触模型选择Hertz-Mindlin无滑动模型,仿真材料物性参数如表1所示[27-29]。EDEM中设置时间步长为4×10-6s,每隔0.01 s保存1次数据;Fluent中时间步长为4×10-4s(为EDEM的100倍),每次仿真20穴肥料的颗粒运动情况,根据作业速度设置不同的仿真步数,最大迭代次数为20次,采用标准k-ε模型非稳态求解Eulerion-Eulerion耦合算法,Transient模拟计算,流场中的动区域逐个添加Mesh moving,设置旋转方向和角速度,动区域和静区域接触面添加interface,DEM-CFD仿真模型如图6所示。

表1 材料的物理特性参数Tab.1 Physical characteristic parameters of material

为验证模型和仿真边界参数的正确性进行了肥料的堆积角验证试验,实测休止角与仿真测定休止角相差0.74%,误差较小,模型精度较高,可用于仿真试验研究[28]。

2.2 试验设计与评价方法

基于前述分析,为获得较优的气流速度参数,开展机器作业速度为5 km/h、充肥孔长度27 mm条件下5种气流速度对肥料成穴性能的单因素影响试验,气流速度设0、5、10、15、20 m/s共5个水平;为获得较优的工作参数组合,开展作业速度、充肥孔长度和气流速度的三因素试验,作业速度设3、5、7 km/h共3个水平,充肥孔长度设20、27、34 mm共3个水平,气流速度设10、15、20 m/s共3个水平。试验均以穴长和穴排肥量误差为成穴性能评价指标。

在EDEM后处理界面添加Geometry Bin,位于传送带底部中间位置,其长度为传送带速度与数据记录时间间隔(0.01 s)的乘积,宽度和传送带一致,高度设置为20 mm,每隔0.01 s记录1次Geometry Bin内的肥料质量。每次采集20穴肥料颗粒数据,计算不同处理下穴长和穴排肥量误差,计算式为

(14)

(15)

式中L——平均穴长,mm

j——肥料穴数,个

vc——传送带速度,m/s

ti——每穴肥料质量由0增加到最大再减小为0所用时间,s

q——穴排肥量误差,%

Q0——每穴标准排肥量,g

Qi——每穴实际排肥量,g

2.3 试验结果与分析

2.3.1气流速度对成穴性能的影响

不同气流速度对肥料颗粒穴长和穴排肥量误差影响如图7所示,输出各气流速度下排肥口处肥料颗粒的平均速度,可知肥料颗粒平均速度随气流速度增大而增大,穴长随气流速度增大先减小后增大,说明气流速度过大或过小都不利于肥料颗粒集中分布;穴排肥量误差随气流速度增大先减小后增大,说明气流可加快肥料颗粒的排出速度,降低肥料颗粒穴排肥量误差。

各气流速度下肥料颗粒落地后的分布情况如图8所示,表明气流对肥料成穴性能有明显影响,无气流辅助时肥料颗粒分布较为离散,分布长度高达118 mm;有气流辅助排肥时,肥料颗粒可以聚堆分布,且随着气流速度的增大,肥料颗粒分布的范围减小,气流速度为15 m/s时,肥料颗粒分布长度最小,为67 mm,气流速度增大为20 m/s时,由于气流速度过大,肥料颗粒被吹散导致颗粒分布长度变大,因此确定气流速度范围为10~20 m/s。

2.3.2各因素对成穴性能的影响

以穴长、穴排肥量误差为评价指标,试验设计与试验结果如表2所示。

表2 试验设计与结果Tab.2 Factors levels and test results

表2表明,作业速度为3~7 km/h时,肥料颗粒落地后的离散穴长随充肥孔长度的增大而增加,说明肥料颗粒每穴排肥量越大,其落地后的离散程度越大,即穴长越大;每穴排肥量误差随充肥孔长度的增大而减小。

为分析作业速度对成穴性能的影响,分别在气流速度为10、15、20 m/s条件下,绘制不同充肥孔长度和作业速度对穴长、穴排肥量误差的影响曲线,如图9所示。

图9表明,充肥孔长度一定时,穴长基本随作业速度增大而增大,穴排肥量误差随作业速度增大而增大。作业速度为3、5 km/h,气流速度为15 m/s条件下,穴长随充肥孔长度增大先减小后增大,因为作业速度较小时,排肥轮转速较慢,型孔中的肥料颗粒脱离型孔所需时间较长,此时气流辅助吹肥作用明显;充肥孔长度为20 mm时,型孔中肥料颗粒较少,易被吹散,充肥孔长度为27 mm时,受充肥孔长度和作业速度交互影响,肥料颗粒可被快速排出,充肥孔长度为34 mm时,离散穴长随排肥量增大而急剧增大。

为分析作业速度对成穴性能的影响,分别在充肥孔长度为20、27、34 mm条件下,绘制不同气流速度和作业速度对穴长、穴排肥量误差的影响曲线,如图10所示。

图10表明,充肥孔长度一定时,穴长随作业速度增大而增大,穴排肥量误差随作业速度增大而增大;充肥孔长度为20 mm,低作业速度时穴长随气流速度增大而增大,中高作业速度时穴长随气流速度增大而先增大后减小;充肥孔长度为27 mm时,穴长随气流速度增大先减小后增大;在充肥孔长度为34 mm时,穴长随气流速度的增大而减小。中高作业速度条件下,穴排肥量误差随气流速度增大而增大,低作业速度条件下,穴排肥量误差受气流速度影响不大。

为分析充肥孔长度、气流速度交互作用对成穴性能的影响,作业速度为5 km/h时,绘制充肥孔长度和气流速度对穴长、穴排肥量误差影响曲面,如图11所示。

图11a表明,作业速度为5 km/h、气流速度为中水平、充肥孔长度为低水平时,穴长最小。充肥孔长度一定时,穴长随气流速度增大先减小后增大;气流速度一定时,穴长随充肥孔长度增大而增大;可知充肥孔长度对穴长的影响比气流速度对穴长的影响更大。

图11b表明,作业速度为5 km/h、气流速度为低水平、充肥孔长度为高水平时,穴排肥量误差最小,反之最大。充肥孔长度一定时,穴排肥量误差随气流速度增大而增大;气流速度一定时,穴排肥量误差随充肥孔长度减小而增大;充肥孔长度和气流速度对穴排肥量误差的影响均较大。

综上,作业速度为3~7 km/h时穴长随作业速度增大而增大,穴排肥量误差随作业速度增大而减小,较优参数组合为:充肥孔长度为27.0 mm,气流速度为15.0 m/s,对应穴长及穴排肥量误差分别为62.7~87.5 mm和7.4%~8.9%。

3 台架试验

3.1 试验条件

基于上述参数优化结果,开展两种不同肥料在不同气流速度下肥料颗粒落地分布情况和不同作业速度下的穴排肥器工作性能试验。利用美国Stratasys公司生产的Dimension Elite型三维打印机(精度为0.178 mm,打印材料为ABS)注塑成型充肥轮、排肥轮,充肥孔长度为27.00 mm,对应每穴排肥量为5.1 g,试验在中国农业大学工学院排肥器性能测试实验室进行,试验装置如图12所示。

选取前述尿素颗粒和史丹利农业集团股份有限公司生产的史丹利复合肥(N-P2O5-K2O为15-15-15),测得复合肥平均三轴尺寸为3.83 mm×3.62 mm×3.45 mm,等效直径为3.63 mm,球形率为0.95,休止角为31.6°,体积密度为984.6 kg/m3,含水率为0.23%。作业速度设为3.0~7.0 km/h,即传送带速度为0.83~1.94 m/s,其上抹一层1 mm厚的油脂以防肥料颗粒弹跳;调整风机转速以获得15.0 m/s的气流速度。试验中用到的其它设备有:HG-750型风机,KANOMAX型热球式压力风速仪,PTQ-A型电子秤(量程为2 000 g,精度0.01 g)。

3.2 试验指标及测定方法

为评价穴排肥器工作性能,以穴长、穴长变异系数、穴排肥量误差、穴距误差为评价指标。如图13所示,以相邻两穴肥料堆积中心点间的距离为穴距Si,穴距误差为

(16)

统计相邻两穴距中心间的肥料颗粒数,并随机选取相同粒数未沾油的肥料颗粒称量,计算穴排肥量误差(式(15))。

以每穴肥料堆积最密集点为中心点,量取绝大多数肥料颗粒散落的长度为穴长Li,则平均穴长为

(17)

穴长稳定性变异系数为

(18)

3.3 试验结果与分析

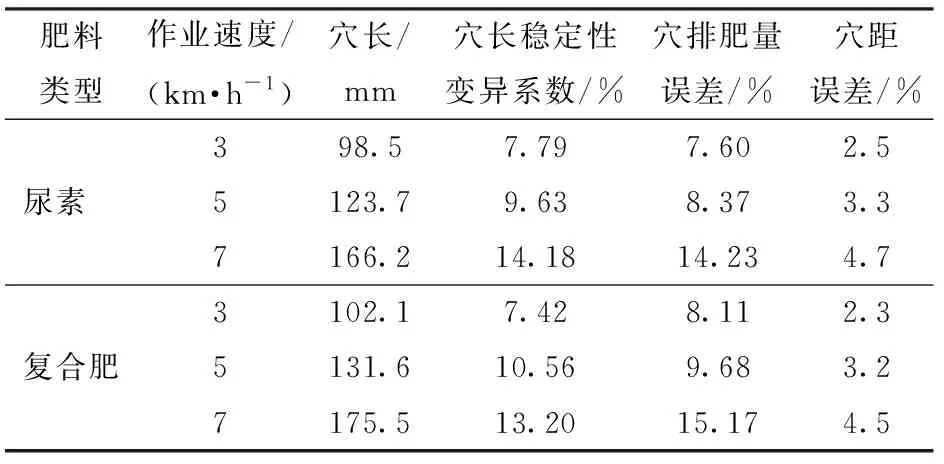

受限于传送带长度,每次统计14穴肥料颗粒成穴情况,重复3次试验,整理数据后得到穴长、穴长稳定性变异系数、穴排肥量误差和穴距误差,统计结果如表3所示。

表3 台架试验结果Tab.3 Bench test results

表3表明,在充肥孔长度为27.0 mm、气流速度为15.0 m/s条件下,作业速度在3~7 km/h时穴长、穴长稳定性变异系数、穴排肥量误差和穴距误差分别为98.5~175.5 mm、7.42%~14.18%、7.60%~15.17%、2.3%~4.7%,穴长稳定性变异系数和穴排肥量误差均较小,穴距误差不大于4.7%。文献[15]中作业速度为7 km/h、每穴排肥量5 g时穴施肥量精度84.60%,穴距精度为86.03%,本研究设计的穴排肥器工作性能优于同类研究。

4 田间试验

为验证穴排肥器田间工作性能,在河北省石家庄市深泽县深泽镇进行田间试验,如图14所示。施肥深度10 cm,理论穴距25 cm,每穴理论施肥量5.1 g,选用肥料为前述尿素颗粒,施肥后不覆土便于测量成穴性能指标,选用风机功率为220 W、风量100 m3/h,调整风机转速使穴排肥器进气管速度为15 m/s,选取10 m作业长度测定穴长、穴长稳定性变异系数、穴排肥量误差和穴距误差,统计结果如表4所示。

表4 田间试验结果Tab.4 Field test results

由表4可知,穴长、穴长稳定性变异系数、穴距误差和穴排肥量误差随作业速度增大分别增大,和台架试验结果一致,表明台架试验结果可靠;作业速度为3~7 km/h时穴长、穴长稳定性变异系数、穴排肥量误差和穴距误差分别为104.2~178.4 mm、7.55%~14.56%、7.69%~13.80%、2.1%~4.3%。

5 结论

(1)为实现植株根区施肥,通过分析大颗粒尿素和复合肥颗粒的物料特性,设计了一种倾斜梯形孔式定量穴排肥器,并确定了充、排肥轮的结构参数。

(2)对气流速度进行单因素试验,结果表明,气流对成穴性能影响明显,气流速度为10~20 m/s时成穴性能较好。通过多因素试验分析了作业速度、充肥孔长度和气流速度对穴长、穴排肥量误差的影响,优化求解得到,当作业速度为3~7 km/h、充肥孔长度为27.0 mm和气流速度为15.0 m/s时,穴长和穴排肥量误差分别为62.7~87.5 mm和7.4%~8.9%。

(3)穴排肥器工作性能台架试验表明,在作业速度为3~7 km/h、充肥孔长度为27.0mm和气流速度为15.0 m/s的条件下,穴长、穴长稳定性变异系数、穴排肥量误差和穴距误差为98.5~175.5 mm、7.42%~14.18%、7.60%~15.17%、2.3%~4.7%。田间试验表明,作业速度为3~7 km/h时,穴长、穴长稳定性变异系数、穴排肥量误差和穴距误差分别为104.2~178.4 mm、7.55%~14.56%、7.69%~13.80%、2.1%~4.3%,成穴性能较好。