全自动滑道式旱地钵苗移栽机构设计与试验

2021-10-13那明君周振响王金武周脉乐

那明君 滕 乐 周振响 周 坤 王金武 周脉乐

(1.东北农业大学工程学院, 哈尔滨 150030; 2.江苏大学农业工程学院, 镇江 212013)

0 引言

钵苗移栽是有效提高土地利用率、提升复种指数、增加产量的现代栽培技术[1-3]。

国内外学者对移栽机构进行了大量研究[4],JEONG-HYEON等[5]研究的凸轮式移栽机构,取苗作用力小,不易伤苗,但秧苗栽植轨迹不理想,秧苗栽植直立度低。YOUNG-BONG等[6]提出了一种四连杆凸轮式移栽机构,栽植轨迹理想,但取苗振动大,取苗成功率低。王蒙蒙等[7]提出了曲柄连杆式取苗机构的全自动移栽机,该机构夹取力小不易伤苗,但栽植段轨迹不理想,秧苗栽植直立度差;童俊华等[8]设计了三臂回转式取苗机构,移栽效率高,但取苗角度偏大,取苗成功率低;赵匀等[9]提出了非圆齿轮行星系式取苗机构,该机构移栽效率高,不易伤苗,但在运动轨迹曲率半径较小时齿轮易发生根切。

上述研究在同一机构中难以保证取苗或栽植运动轨迹同时达到最优状态,针对此问题,本文设计一种全自动滑道式移栽机构,通过滑道控制栽植臂,实现由一套机构来完成取苗、送苗、栽植和复位4个功能动作,通过对其进行理论推导以及运动学分析,得到满足移栽农艺要求的取苗和栽植的理想运动轨迹和运动速度。

1 设计要求与工作原理

1.1 设计要求

全自动移栽机由机械系统从秧盘中自动取苗, 将秧苗放入打好的穴坑后进行覆土完成移栽作业。其中成穴机构由固定在杆机构上的成穴铲在回转曲柄驱动下垂直垄面做往复运动,与移栽机合成运动挤压土壤形成穴坑[10-11]。通过对人工取苗、送苗、栽植的作业过程和现有的取苗和栽植机构及其试验结果分析,对机构设计提出以下要求:

(1)为了提高从苗盘中夹取秧苗的质量,要求取苗轨迹应垂直钵盘,以减小栽植器对秧苗造成损伤;轨迹长度应大于钵穴深度,确保营养钵完全从钵穴中取出[12];取苗速度应由慢逐渐加快,以减小取苗装置对秧苗产生冲击。

(2)为确保栽植的直立度,栽植机构在栽植区域运动轨迹应保持与地面垂直[13],在秧苗钵体培土结束时,栽植器对秧苗上提一段距离后松开并迅速离开秧苗,避免其刮带。为实现“零速移栽”,栽植器入土、触底、提升、松开这一栽植过程中水平方向的绝对位移应趋于零。

1.2 工作原理

设计的全自动滑道式移栽机构结构如图1所示,主要由滑道部件、驱动轴、驱动法兰、曲柄、曲柄臂、导轮、栽植臂部件等组成。该机构工作时,动力由链传动到驱动轴,驱动法兰与驱动轴通过键连接,驱动轴带动曲柄匀速转动,栽植臂与曲柄臂通过曲柄臂轴同曲柄铰连,导轮在滑道内滚动通过曲柄臂来控制栽植臂的运动姿态,从而形成预期的运动轨迹。夹指开启导板与机架固定,当夹指开启臂与夹指开启导板接触时,将会触动夹指开启臂通过夹指杆来控制夹板的张开实现放苗动作,当两者脱离接触时,夹板在复位弹簧的作用下闭合实现取苗动作,从而完成取苗、送苗、栽植和复位的移栽全过程。

2 移栽机构模型建立

2.1 移栽机构运动轨迹建立

对栽植臂运动所形成的轨迹用CAD软件进行初始设计,即给定轨迹曲线的数据点,再应用Matlab软件对数据点进行拟合得出运动轨迹,在建立的机构运动学模型的基础上,由栽植臂的运动轨迹反推出滑道导轨的轨迹曲线,然后根据建立的运动学模型开发出计算机辅助优化软件,根据预设目标进行参数调试,对初始设计的栽植臂轨迹做调整,直到满足轨迹要求。图2为CAD软件绘制的机构轨迹曲线。对CAD软件绘制的栽植轨迹曲线采用微分的方法取出致密的点,然后将这些致密的点分段依次输入Matlab软件中,通过编程将这些点进行拟合得出数学函数,修改调整不合适的数学函数,直到拟合出的轨迹曲线与CAD软件绘制的轨迹曲线基本一致为止,这样栽植臂运动所形成的轨迹建立完成。图3为Matlab软件拟合出的轨迹曲线。

2.2 移栽机构运动学模型建立

如图4所示,建立以曲柄旋转中心O为原点的直角坐标系,考虑到该机构3个曲柄的Y型布置形式,为了表达直观清晰,只选取一套曲柄栽植臂机构作为分析对象,建立移栽机构的运动学模型[14-17]。

2.2.1机构位移方程

在钵苗移栽机构工作过程中,曲柄逆时针匀速转动,由图4可建立机构的位移矢量方程为

lOA+lACi=lOCi

(1)

将矢量方程转换为解析方程,点Ci的位移方程为

(2)

式中L1——曲柄OA长度,mm

L2——栽植臂ACi长度,mm

α1——曲柄OA转角,(°)

α2——栽植臂ACi转角,(°)

在△OACi中,根据余弦定理有

(3)

式中αci——曲柄与栽植臂连线OCi的转角,(°)

对点Ci进行分析可得

(4)

因为α1-αci是△OACi的内角,所以0<α1-αci<π。而点Ci轨迹的α1、L2数学表达式已经由Matlab软件拟合得出,故可以求出α2。

铰接点A的位移方程为

(5)

又因为

(6)

α3=α2-α21

(7)

式中α3——曲柄臂AB转角,(°)

α21——曲柄臂与栽植臂之间夹角,(°)

由式(5)、(6)可以求解出α2,因为曲柄臂AB与栽植臂ACi固连,所以其夹角α21为已知常量,可求出α3。

曲柄OA的质心点M坐标为

(8)

式中LOM——点O到曲柄OA质心的距离,mm

曲柄臂与栽植臂BACi整体的质心点N坐标为

(9)

式中LAN——点A到机构BACi质心的距离,mm

α2A——曲柄臂AB与AN连线之间夹角,(°)

点B的位移方程为

(10)

式中L3——曲柄臂AB的长度,mm

点B轨迹即为滑道的轨迹。

2.2.2机构速度方程

对点A的位移方程进行一阶求导,便可求出点A的速度方程为

(11)

对点M的位移方程进行一阶求导,便可求出曲柄OA质心M的速度方程为

(12)

点Ci-1到点Ci所用的时间为

(13)

点Ci-1到点Ci的平均角速度为

(14)

点Ci到点Ci+1所用的时间为

(15)

点Ci到点Ci+1的平均角速度为

(16)

则点Ci时栽植臂近似角速度为

(17)

对点N的位移方程进行一阶求导,便可求出BACi质心N的速度方程为

(18)

对点B的位移方程一阶求导,得点B速度方程为

(19)

导轮在滑道内运动的切线方向角为

(20)

3 移栽机构参数优化

根据所建立的移栽机构运动轨迹和运动学模型,基于Visual Basic 6.0可视化编程开发平台,开发出“全自动滑道式钵苗移栽机构计算机辅助优化设计软件”。

3.1 优化目标及变量

根据旱地钵苗移栽的农艺要求,结合机构特性,选取曲柄长度L1、栽植臂长度L2、曲柄臂长度L3和曲柄臂与栽植臂之间的夹角α21作为优化变量,并提出如下优化目标:

(1)取苗段轨迹的方向尽可能垂直钵盘且长度大于钵盘深度40 mm,取苗速度应缓慢增加。

(2)栽植段轨迹应保证栽植臂垂直于地面,即栽植臂夹板在栽植阶段的水平分速度为零。栽植段提升过程中需完成避让动作。

(3)为避免滑道体与垄面干涉,要保证滑道体最低点与垄面之间的距离h≥100 mm。

3.2 优化过程及结果

根据经验和设计要求在软件中输入农艺参数:栽植株距选为300 mm、作业频率90株/min(曲柄转速30 r/min)和机构初始参数,界面显示对应的移栽机构工作轨迹和姿态。操作者对轨迹和姿态做出判断,通过人机交互的方式调节机构的初始参数,直至优化出满足要求的理想轨迹[18-21]。同时对轨迹进行运动分析,得出一组较优的机构参数:曲柄长度L1=272 mm,栽植臂长度L2=285 mm,曲柄臂长度L3=60 mm,曲柄臂与栽植臂之间的夹角α21=60°。

3.3 优化结果分析

3.3.1栽植臂端点轨迹及姿态分析

图5为计算机辅助优化设计软件优化出的机构运动轨迹曲线。图中显示取苗段轨迹近似直线,满足取苗段轨迹方向垂直于钵盘的要求;取苗轨迹长度约75 mm,大于设定目标值40 mm;滑道体最低点距垄面为156 mm,满足设定目标值h≥100 mm。在栽植区,栽植夹板垂直入土、上提,松开秧苗后迅速离开栽植区,避免对秧苗产生刮带现象,表明在栽植区的运动轨迹满足优化目标要求。在该组优化参数下,移栽机构运行过程中无干涉,保证了移栽机构结构设计的合理性。

3.3.2栽植臂端点速度分析

图6为计算机辅助优化设计软件优化出的机构栽植臂端点相对于机架的速度曲线。经分析可得,栽植臂端点在栽植过程(图中曲柄转动角在240°~300°范围内),x方向速度与机具前进速度保持大小一致、方向相反,使得其绝对运动时在x轴方向分速度趋于零。而后x方向速度稍有下降,绝对速度提高,完成了避让动作(如图6a所示);在栽植过程中,y方向速度由快至慢,直至速度降为0触底,而后由慢到快(如图6b所示),栽植器端点速度变化保证了钵苗栽植的直立度,符合机构方案中对栽植段速度的要求。栽植臂端点取苗过程(图中曲柄转动角在10°~30°范围内)中,取苗速度缓慢提升,如图6c所示,满足取苗端的设计要求,保证了取苗质量。

4 仿真分析

4.1 移栽机构数字化模型建立与装配

根据优化出的机构参数对移栽机构进行结构设计,应用SolidWorks软件完成全自动滑道式钵苗移栽机构的各零部件数字化三维模型的建立,并将各零部件的三维模型进行装配,完成虚拟样机的建立。在移栽机构数字化模型装配的过程中,根据各零部件的实际安装位置以及它们之间的配合关系可以检验出零部件设计是否合理,以便及时修改,避免加工出的物理样机出现设计问题。移栽机构的整体装配如图7所示。

4.2 仿真结果

将装配好的移栽机构数字化样机模型导入ADAMS软件中。为提高ADAMS的仿真效率,减少数据运算的工作量,在不影响仿真结果的前提下,对数字化样机模型进行了简化:只保留一套曲柄栽植臂机构来探究其运动的轨迹姿态以及速度特性;为了便于观察,将机架部分简化。更改设置零部件属性,添加约束和驱动,完成移栽机构的运动学仿真,得到运动轨迹曲线[22-23],如图8所示。

将该轨迹曲线与计算机辅助优化设计软件优化出的轨迹曲线进行对比,可以看出两者的运动轨迹基本一致,只是在换向机构处的轨迹曲线有些偏差,但在取苗和栽植等关键部位的轨迹曲线满足设计的要求,验证了移栽机构结构设计的合理性和计算机辅助优化设计软件的准确性,同时也得出了部分零部件(换向机构)结构设计所存在的缺陷,为移栽机构零部件的改进及物理样机加工制造和试验研究打下基础。

进入ADAMS后处理模块,对移栽机构的栽植臂夹板尖点的速度特性进行分析,如图9所示。可以看出仿真速度曲线存在一定的波动,特别是换向机构处有着较大的冲击波,产生此现象是因为在ADAMS仿真时添加了碰撞约束和弹簧约束;同时,换向时的振动也会导致速度曲线的波动。

5 试验

试验平台主要由滑道式钵苗移栽机构、送苗机构和动力部分组成,如图10所示。送秧机构主要由支撑架、钵盘移动架、角度调节杆和压盘杆组成。压盘杆可以压住钵盘,控制钵盘的稳定性;通过角度调节杆可以调节钵盘与机架之间的夹角,从而改变取苗角度;钵盘移动架高度可调节,实现送苗机构与移栽机构的匹配;动力部分是由三相异步电动机通过链传动经减速器传递到移栽机构的驱动轴上,从而带动曲柄的转动。

试验时用到的仪器设备还有变频调速控制柜、数显角度尺、钢板尺、坐标纸、相机等。

5.1 高速摄像试验

将装配好的物理样机安装在试验台架上,利用高速摄像试验验证其性能及轨迹和姿态。

通过高速摄像机及分析软件获得了全自动滑道式钵苗移栽机构在取苗、投苗和避让等实际工作关键位置与时刻的轨迹与姿态图像。通过后期数据处理,得到物理样机夹片运转过程中的相对运动轨迹,如图11所示。将物理样机所得实际轨迹与优化设计软件所得理论轨迹及虚拟仿真轨迹对比可知,结果基本保持一致,验证了移栽机构设计的可行性与合理性。理论轨迹与实际轨迹之间略有差别,分析原因主要有: 物理样机加工的过程中存在误差; 在实际作业的过程中栽植器换向时存在冲击振动。经过分析可知轨迹存在的误差在允许范围内,不会影响移栽机构的实际作业效果。

5.2 物理样机移栽试验

5.2.1试验材料

本试验选用的玉米品种为沃普嫩单18号,钵盘选用旱地育苗用秧盘,其规格为72孔,单个穴孔为口径38 mm、底部22 mm、穴深40 mm的截锥体,土壤种类为东北黑土。在苗龄30 d左右,平均苗高为14 cm,呈三叶一心状态时进行试验,此时作物茎秆直径为3~5 mm。试验时间为2020年9月16—30日,试验地点为东北农业大学农机具实验室,试验用玉米钵苗如图12所示。

5.2.2试验指标

选取取苗成功率、钵苗直立度和钵苗直立度合格率为试验指标[24-25],评价指标定义为:

(1)取苗成功率:每组试验中,移栽机构从钵盘中成功取出钵苗的数量占该组总钵苗数量的百分比。

(2)秧苗直立度:钵苗在被栽植臂夹板释放瞬间的直立状态,以钵苗茎秆与水平面之间的夹角θ来评价,θ(0°≤θ≤90°)越接近90°秧苗直立度越好。

(3)秧苗直立度合格率:根据移栽农艺规范,栽植后秧苗与地面的水平夹角大于45°视为栽植合格。每组栽植合格的秧苗数与该组总钵苗数量的百分比为该组的栽植合格率。

5.2.3试验结果及分析

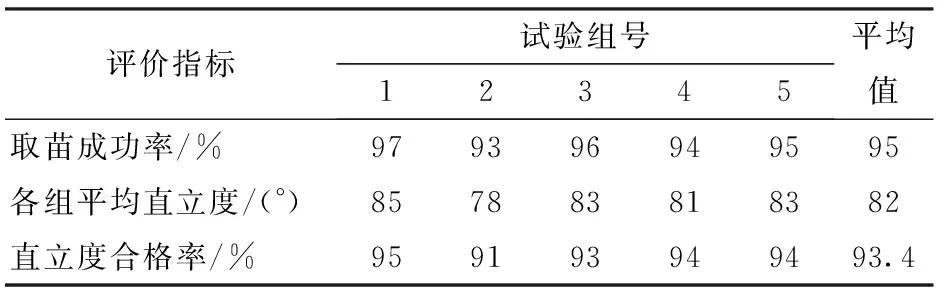

试验前对栽植机构进行极限作业测试,当转速达到22 r/min时,机构出现振动并随转速增加振动加剧,移栽质量明显下降。为了进一步验证钵苗移栽机构的实用性,设定本试验在机构平稳运行状态下最大栽植频率(62株/min)下进行,共对5组钵苗共500株钵苗进行取苗和栽植试验。试验过程如图13所示。试验结果如表1所示。

表1 试验结果Tab.1 Experimental result

试验过程中,机构运转平稳,试验结果符合农艺要求,验证了移栽机构性能的合理性与实用性。经过分析,移栽过程中取苗失败的原因如下:受穴盘内秧苗种植和生长特性的影响,部分秧苗生长位置偏离盘穴横截面中心,夹取时与秧苗的横向夹取角度增大,产生伤苗情况,降低了取苗成功率。影响栽植直立度的原因如下:移栽机运行中,受滑道加工精度影响,使机构在换向位置产生振动,部分钵苗在输运过程中营养土散落,影响了秧苗栽植的直立度。

6 结论

(1)设计了一种全自动滑道式钵苗移栽机构,对其结构和工作原理进行了分析,并建立了该机构的运动轨迹和运动学模型。

(2)开发了计算机辅助优化设计软件,应用该软件优化出满足移栽农艺要求的理想轨迹,该轨迹下相对应的机构参数为:曲柄长度L1=272 mm,栽植臂长度L2=285 mm,曲柄臂长度L3=60 mm,曲柄臂与栽植臂之间的夹角α21=60°。应用ADAMS软件进行运动学仿真,将得到的运动轨迹曲线与计算机辅助优化设计软件优化出的轨迹进行分析对比,验证了移栽机构结构设计的合理性。

(3)采用高速摄像试验可得理论轨迹、虚拟仿真轨迹和台架实际轨迹基本一致,验证了机构设计的正确性。对物理样机进行性能试验,移栽机构取得了较好的作业效果,取苗平均成功率为95%、秧苗平均直立度为82°、钵苗平均直立度合格率为93.4%。