Co改性Ru/γ-Al2O3催化加氢制备1,2-环己烷二甲酸二异壬酯

2021-10-11钱俊峰钟兆雅何明阳

钱俊峰,吴 中,钟兆雅,何明阳,陈 群

常州大学,联合化学反应工程研究所常州大学分所,江苏 常州 213164

邻苯二甲酸酯(PAEs)是国内外塑料橡胶行业消费量最大的增塑剂[1-2]。近年来研究发现,PAEs是一类环境雌激素物质,不仅有生殖和发育毒性,而且可能具有生物致癌和致畸性[3-5]。通过邻苯二甲酸酯催化加氢制备的环己烷二甲酸二异壬酯(DINCH)具有PAEs 类增塑剂相似的结构和性能,并且该类产品具有无环境毒性、无生物累积、可生物降解且综合性能优异等特点,可将其广泛应用于食品包装、医疗用品和儿童玩具等制造产业[6-8]。

苯环加氢催化剂主要以Ru 为主,而目前单纯以Ru催化邻苯二甲酸酯类加氢对反应条件要求较高,且Ru用量较大,不利于工业化生产。Grass等[9]制备以Al2O3,ZrO2和TiO2为载体的Ru催化剂,在70~150 ℃,8~10 MPa 下反应,其邻苯二甲酸二辛脂(DOP)的加氢反应产物收率维持在99.2%~99.5%;Bttcher 等[10]公开了邻苯二甲酸二异壬酯(DINP)苯环催化加氢的方法,以Ru/SiO2为催化剂,在120 ℃,20 MPa下,DINCH 产物收率达99%;而曹芮等[11]考察以DINP 为原料,在70 ℃,4 MPa 下反应,3%Ru/γ-Al2O3(3%为Ru的负载量,以质量分数计)为催化剂,产物选择性为100%,收率为99.8%;虽上述反应都能得到较好的效果,但反应所需较高的压力对于工业化应用中反应设备要求较高,而曹芮等虽然在低温低压下反应效果较好,但Ru的使用量较多,Ru 属于贵金属,Ru的用量对生产成本影响较大;而助剂作为催化剂中的辅助催化成分,少量添加能够提高催化活性,降低反应所需的温度和压力,同时也可以减少主催化剂Ru的用量,降低生产成本。因此,实验主要以Ru 为主催化剂和Co 为助催化剂形成催化体系[12-13];Co的引入不仅大幅度地提高催化剂的活性,同时减少贵金属Ru的用量,符合催化新工艺过程。本工作采用Co 对Ru/γ-Al2O3催化剂进行改性,考察其在邻苯二甲酸二异壬酯催化加氢制备1.2-环己烷二甲酸二异壬酯的催化反应性能。

1 实验部分

1.1 催化剂制备

将γ-Al2O3加入到NaHCO3(γ-Al2O3与NaHCO3质量比为10:1)溶液中,搅拌2 h,过滤,于110 ℃烘箱中过夜干燥,喷洒一定浓度的RuCl3和Co(NO3)2混合溶液于干燥后的γ-Al2O3中,搅拌4 h,静置7 h,110 ℃过夜干燥后用去离子水洗涤除去氯离子,并于马弗炉400 ℃下焙烧2 h,管式炉中在150 ℃氢气氛围下还原2 h,制备得到Ru-Co/γ-Al2O3催化剂,记作xRu-yCo/γ-Al2O3,其中,x和y分别为Ru和Co的负载量,均为质量分数。

1.2 催化剂活性评价

催化加氢反应在间歇高压反应釜中进行,在釜中加入磁子及一定质量的DINP 和Ru-Co/γ-Al2O3催化剂;投料完毕后拧紧反应釜,检查反应釜气密性,先通入氮气置换3 次,然后通入氢气置换出反应釜中的氮气,置换3 次,最后升温至设定温度后通入氢气加压到一定压力,反应一段时间后,冷却,取样分析产物。

产物定性分析在GCMS-QP2010 气质联用仪上完成;产物定量分析在Agilent1260 高效液相色谱仪上完成,色谱柱型号为Agilent ZORBAX SB-C18,流动相为甲醇,流速为1.2 mL/min,进样量为5 μL,柱温为30 ℃,紫外检测波长为207 nm,采用面积归一法分析。

1.3 催化剂表征

X 射线衍射(XRD)由日本理学D/max 2500 PC 型X-射线衍射仪进行测定,测试条件:Cu-Kα射线,工作电压为40 kV,电流为100 mA,衍射角(2θ)为10~80°,扫描速率12 (o)/min。

孔容孔径和比表面积(BET)由美国-康塔Autosorb-iQ2-MP 比表面和孔径分析仪进行测定,测试条件:N2为吸附质,样品需于150 ℃预处理2 h。

扫描电镜(SEM)照片由德国蔡司SUPRA55 场发射扫描电镜进行测定,测试条件:电镜分辨率为5.0 μm,加速电压为5.0 kV,放大倍数为1~6 万倍。

程序升温还原(H2-TPR)由美国麦克AutoChem 型Ⅱ2920 全自动吸附仪测得,测试条件:取100 mg样品于Ar 气氛300 ℃下预处理2 h,待冷却至室温,氢氩混合气吹扫,再升温至800 ℃(升温速率为10 ℃/min)。

程序升温脱附(H2-TPD)由美国麦克AutoChem 型Ⅱ2920 全自动吸附仪测得,测试条件:取100 mg样品于H2气氛140 ℃下,预处理1 h,待冷却至室温,Ar(20 mL/min)吹扫,再升温至800 ℃(升温速率为10 ℃/min)进行氢气的脱附。

透射电镜(TEM)照片由日本电子株式会社JEM-2100 型透射电子显微镜测得,测试条件:待测样品于乙醇中超声分散后将滴加到铜网上预处理,电镜点分辨率为0.23 nm,线分辨率为0.14 nm,加速电压为200 kV。

2 结果与讨论

2.1 Ru-Co/γ-Al2O3催化剂的表征分析

2.1.1 XRD 分析

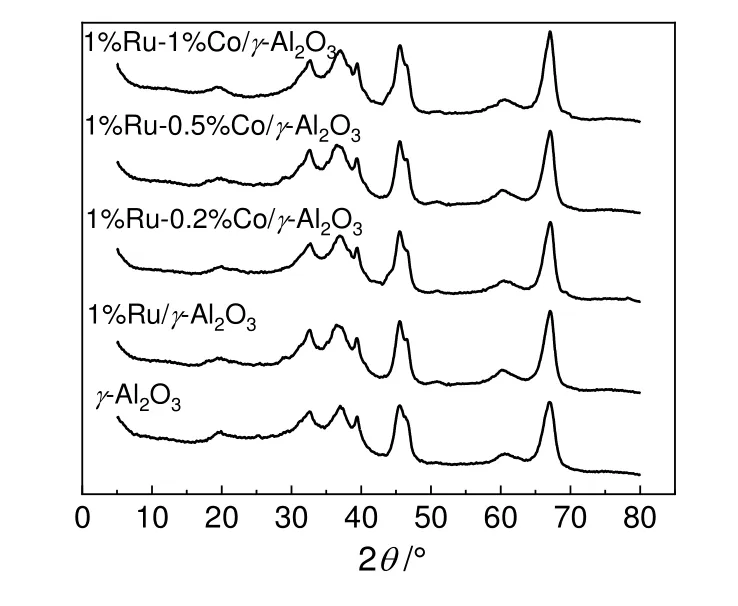

Ru-Co/γ-Al2O3和Ru/γ-Al2O3催化剂的XRD 图谱如图1 所示。由图可以看出,Ru-Co/γ-Al2O3和Ru/γ-Al2O3均只出现γ-Al2O3特征峰,未发现Ru 和Co的特征峰,且衍射峰峰强度与纯γ-Al2O3接近。说明Ru和助剂Co 高度分散在催化剂表面上,且助剂Co 对Ru/γ-Al2O3催化剂的晶型没有影响,Ru-Co/γ-Al2O3的晶相结构与载体γ-Al2O3相同。

图1 不同催化剂的XRD 图谱Fig.1 XRD patterns of different catalysts

2.1.2 BET 分析

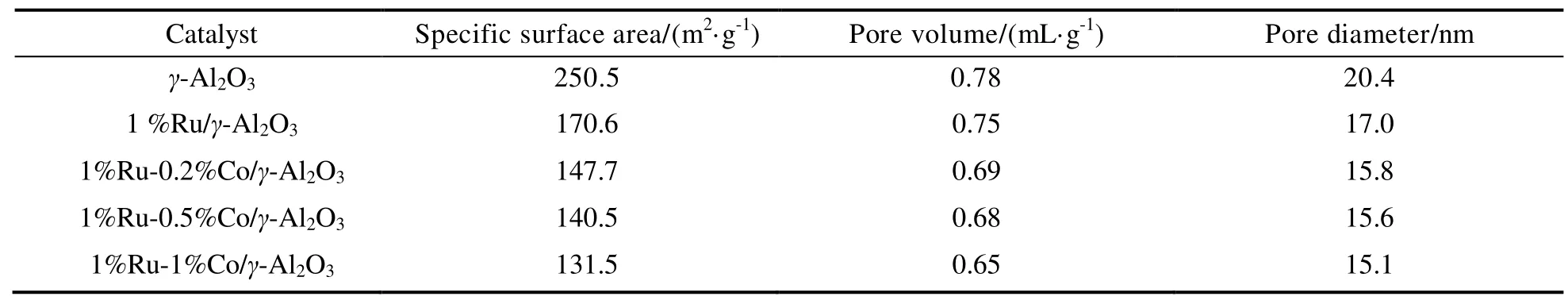

表1 为各样品的孔结构分析。由表可知,随着助剂Co的加入及其负载量的增多,Ru/γ-Al2O3的比表面积、孔容和孔径变化不大,说明助剂的增加并不会大幅度影响Ru 在载体表面的分散性,也不会出现大量的沉积和团聚从而影响孔容和孔径。

表1 不同催化剂的孔结构分析Table 1 Pore structure analysis of different catalysts

2.1.3 SEM 分析

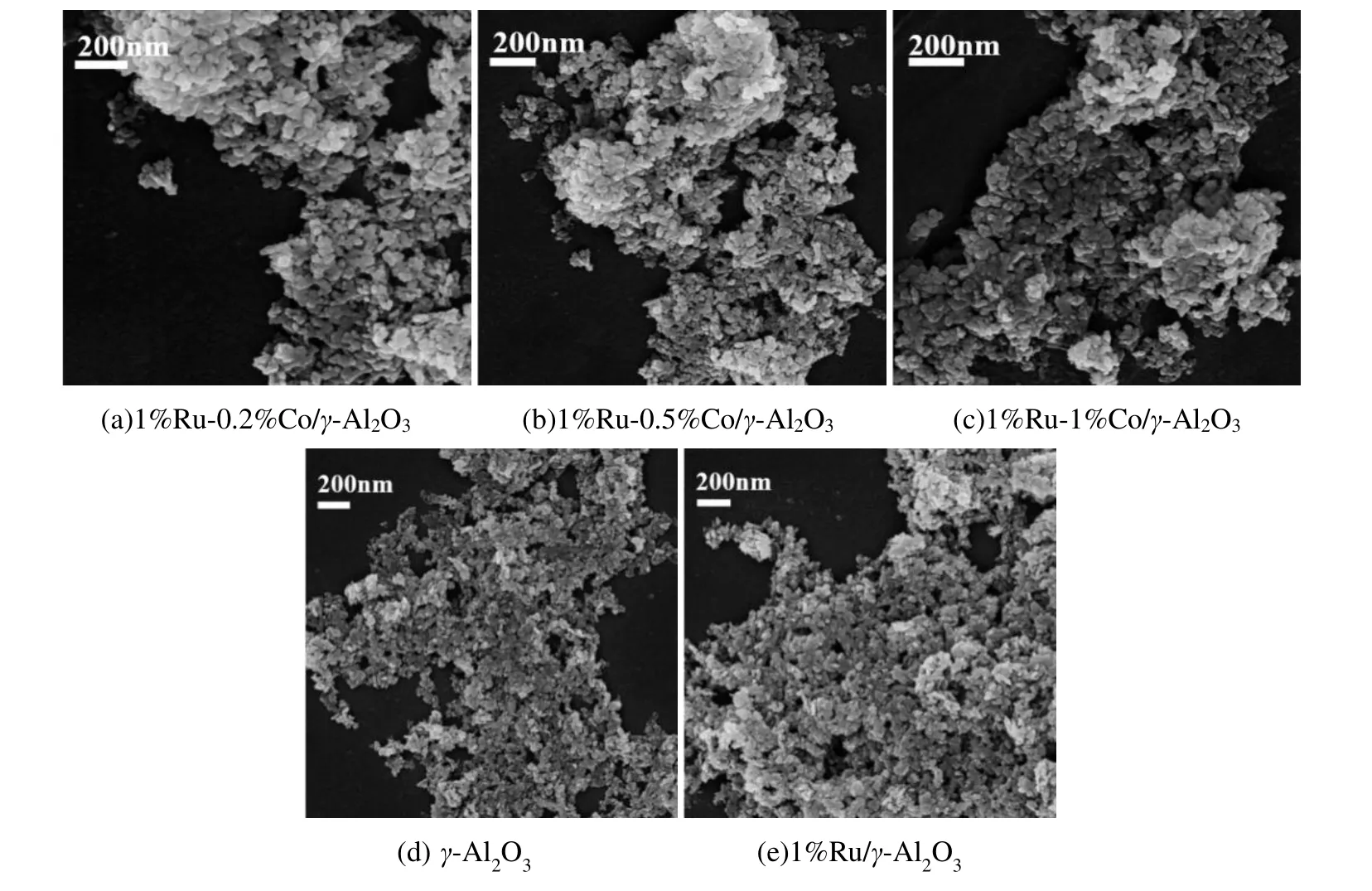

Ru-Co/γ-Al2O3催化剂的SEM 图如图2 所示。由图可以看出催化剂呈小球状颗粒,形貌规整、均匀,与载体γ-Al2O3相比,并没有发现Ru 和Co 颗粒,说明其高度分散。随着Co 含量增多,催化剂颗粒逐渐紧密,局部沉积和团聚现象越明显,与催化剂的孔结构数据一致。

图2 Ru-Co/γ-Al2O3的SEM 照片Fig.2 SEM images of Ru-Co/γ-Al2O3

2.1.4 H2-TPR 分析

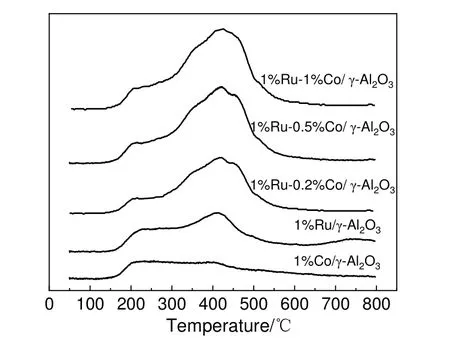

Ru-Co/γ-Al2O3,Ru/γ-Al2O3和Co/γ-Al2O3催化剂的H2-TPR 结果如图3 所示。从图3 中可以看出,存在CoOx的还原峰,但Co/γ-Al2O3的还原峰温度范围较大,形成两个温度范围跨度较大的两个鼓包,而Ru/γ-Al2O3和Ru-Co/γ-Al2O3在50~250 ℃和250~500 ℃两个温度区间内有两个耗氢峰,均为RuOx还原峰。添加了Co 助剂的Ru/γ-Al2O3的还原峰略向高温区推移,表明组分与载体的作用力增强,RuOx还原难度增强。

图3 不同催化剂的H2-TPR 曲线Fig.3 H2-TPR curves of different catalysts

2.1.5 H2-TPD 分析

催化剂的H2-TPD 曲线如图4 所示。从图可以看出,所制备的Ru-Co 系列催化剂主要存在两个氢气脱附峰,分别在150~250 ℃和300~550 ℃。Co/γ-Al2O3的氢气脱附峰较为微弱,Ru/γ-Al2O3的脱附峰要优于Co/γ-Al2O3,说明Ru的吸氢能力要优于Co,而Ru/γ-Al2O3掺入Co 后,氢气脱附峰位置不变,峰面积骤增,说明Co 掺入增强了该催化剂对氢气的吸附能力,这有利于催化加氢反应,而随着Co 添加量的增加,氢气脱附峰面积略有增加,由此表明Co的引入能够増加Ru/γ-Al2O3的活性位。

图4 不同催化剂的H2-TPD 曲线Fig.4 H2-TPD curves of different catalysts

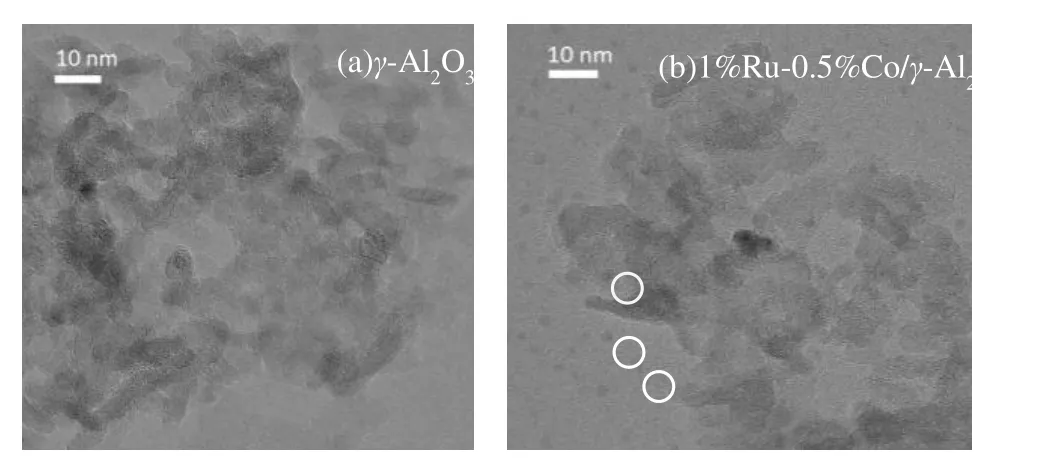

2.1.6 TEM 分析

Ru-Co/γ-Al2O3催化剂和载体γ-Al2O3的TEM分析如图5 所示。从图中可以看出,负载后的催化剂表面有尺寸较小的金属颗粒,并且还可以看出金属颗粒均匀地分散在催化剂表面,无团聚现象。

图5 Ru-Co/γ-Al2O3的TEM 图谱Fig.5 TEM spectra of Ru-Co/γ-Al2O3

2.2 Ru-Co/γ-Al2O3催化剂制备条件优化

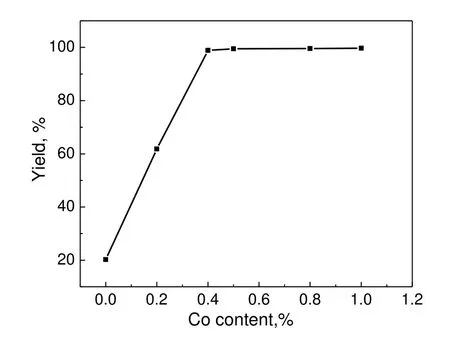

2.2.1 Co 负载量对催化加氢性能的影响

在原料为25 g,催化剂为0.5 g,反应温度为120 ℃,压力为2 MPa,搅拌转速为600 r/min的条件下,考察不同Co 负载量的Ru-Co/γ-Al2O3对DINP催化加氢制备DINCH的影响,结果见图6。由图可知,未添加Co的1%Ru/γ-Al2O3,DINCH 产物收率只有20%,随着Co负载量的增加,产物收率不断提高,当Co负载量为0.5%时,产物收率达到99.4%,当Co 负载量增大到1%时,产物收率只能提升0.2%,说明此时催化剂的催化剂活性足以使原料基本反应完全。同样条件下,0.5%Co/γ-Al2O3无催化活性,说明Co 与Ru 之间存在协同作用,Co的引入可增强Ru/γ-Al2O3的活性位,提高Ru的分散度。综上所述,所制备催化剂Co的负载量为0.5%较合适。

图6 Co 负载量对催化加氢性能的影响Fig.6 Effect of Co loading on the performance of catalytic hydrogenation

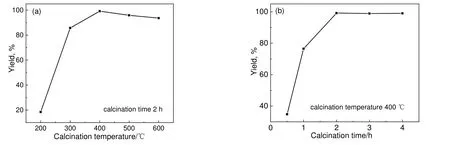

2.2.2 催化剂的焙烧温度和时间对催化加氢性能的影响

在原料为25 g,催化剂1%Ru-0.5%Co/γ-Al2O3为0.5 g,反应温度为120 ℃,压力为2 MPa,搅拌转速为600 r/min,反应时间为5 h的条件下,考察催化剂制备的焙烧温度和时间对 DINP催化加氢制备DINCH的影响,结果见图7。由图7(a)可以看出,随着焙烧温度的升高,产物收率增大,当焙烧温度为400 ℃时,产物收率最大为99.2%,若继续提高焙烧温度,产物收率下降。由7(b)可以看出,焙烧时间为2 h,产物收率已达到99.4%,随着焙烧时间的延长,产物收率几乎不再变化。综上所述,催化剂较佳的焙烧温度为400 ℃,焙烧时间为2 h。

图7 催化剂焙烧温度和时间对加氢性能的影响Fig.7 Effect of catalyst calcination temperature and time on hydrogenation performance

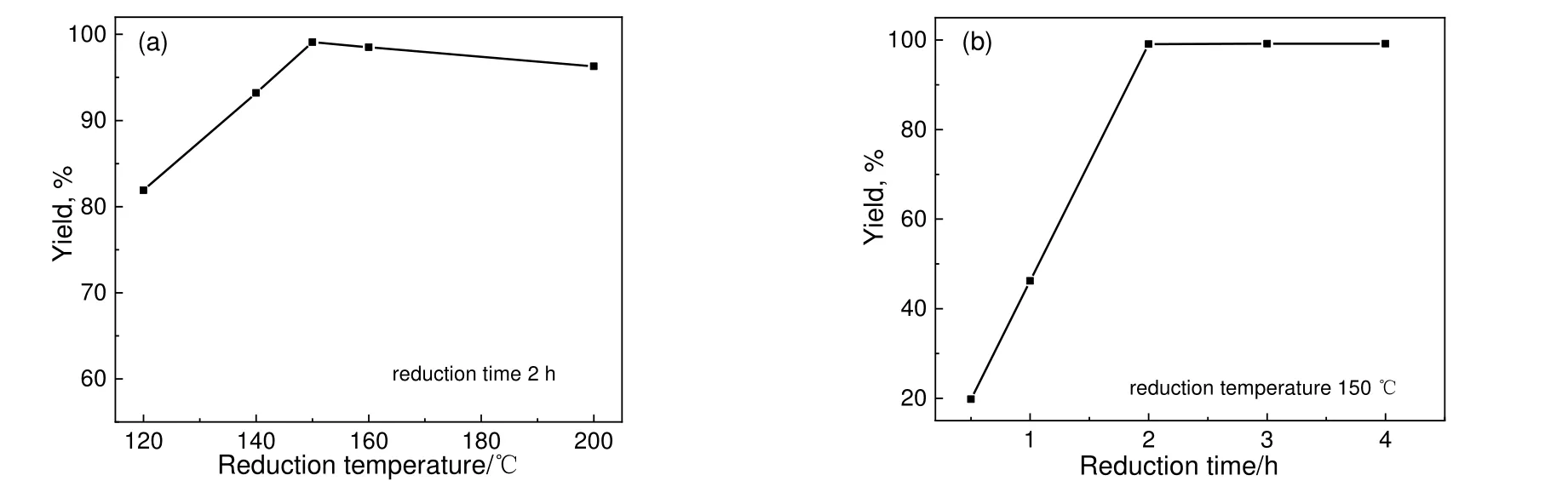

2.2.3 催化剂的还原温度和时间对催化加氢性能的影响

在原料为25 g,催化剂1%Ru-0.5%Co/γ-Al2O3为0.5 g,反应温度为120 ℃,压力为2 MPa,搅拌转速为600 r/min,反应时间为5 h的条件下,考察催化剂的还原温度和时间对DINP催化加氢制备DINCH的影响,结果见图8。从图8(a)可以看出,随着还原温度的升高,产物收率增大,当温度为150 ℃时,产物收率最大为99.4%,若继续提高还原温度,产物收率降低,催化活性下降,从而不利于加氢反应的进行。由图8(b)可知,还原时间为2 h,产物收率已达到99.4%,随着还原时间的延长,产物收率不再增加。综上所述,催化剂还原温度为150 ℃,还原时间2 h 较合适。

图8 催化剂还原温度和时间对加氢性能的影响Fig.8 Effect of catalyst reduction temperature and time on hydrogenation performance

2.3 催化加氢性反应条件优化

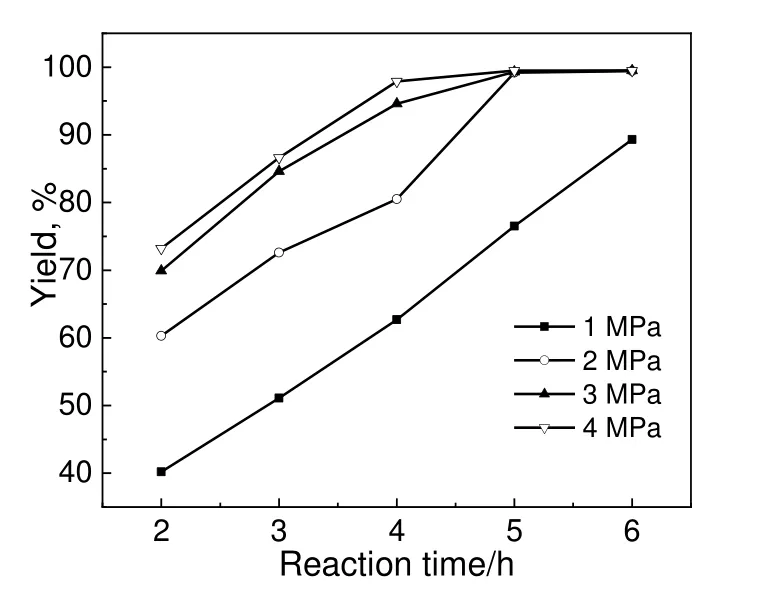

2.3.1 反应压力对催化加氢性能的影响

在原料为25 g,催化剂1%Ru-0.5%Co/γ-Al2O3为0.5 g,反应温度为120 ℃,搅拌转速为600 r/min的条件下,考察反应压力对DINP催化加氢制备DINCH的影响,结果如图9 所示。由图可知,随着反应时间的增加,加氢反应收率不断增加,当反应时间低于5 h 时,反应收率随着压力增大而增加,其中体系压力为2~4 MPa 时,反应5 h 产物收率均达到了99%以上,且继续提高压力,产物收率几乎不再变化,这主要是随着体系压力的增加时,反应介质中氢气的浓度增大,催化剂吸附的氢量变多,从而提高体系反应速率,当压力升高到一定程度时,催化剂表面氢量达到饱和,原料转化率不再受影响,而压力过高对反应设备要求更高。综上所述,合适的反应压力为2 MPa。

图9 反应压力对催化加氢性能的影响Fig.9 Effect of reaction pressure on the performance of catalytic hydrogenation

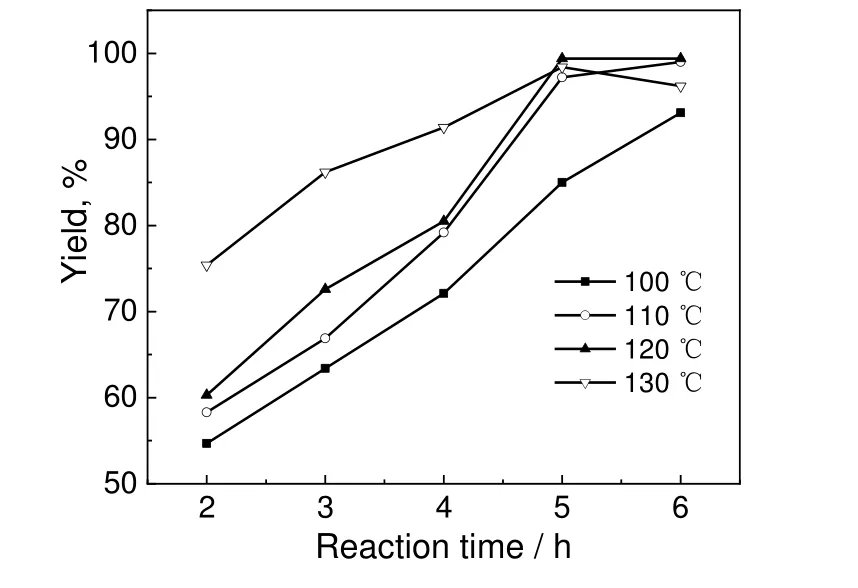

2.3.2 反应温度对催化加氢性能的影响

在原料为25 g,催化剂1%Ru-0.5%Co/γ-Al2O3为0.5 g,压力为2 MPa,转速为600 r/min的条件下,考察反应温度对DINP催化加氢制备DINCH的影响,结果如图10 所示。由图可知,随着反应时间的增加,加氢反应收率增加,而反应温度越高,反应收率也越高。在反应温度为120 ℃条件下,反应温度在1~5 h 时反应收率不断增加,在反应5~6 h 是反应收率稳定在99%以上,反应趋于稳定。在反应温度为130 ℃条件下,初始反应速率最快,但反应5 h 以后反应收率低于99%,且随着反应时间增加,反应收率略有下降,这主要是反应的选择性受温度影响较大,加氢反应转化完全后,温度越高,过度加氢现象越严重,导致收率下降,并且DINP催化加氢属于放热反应。因此,反应温度为120 ℃比较合适。

图10 反应温度对催化加氢性能的影响Fig.10 Effect of reaction temperature on the performance of catalytic hydrogenation

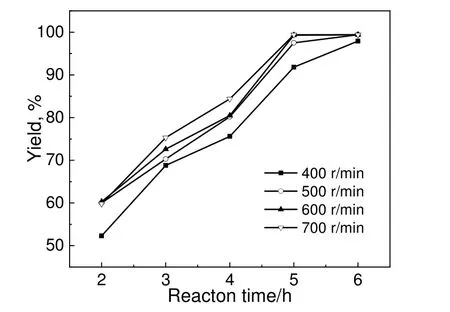

2.3.3 搅拌速率对催化加氢性能的影响

在原料为25 g,催化剂1%Ru-0.5%Co/γ-Al2O3为0.5 g,反应温度为120 ℃,压力为2 MPa的条件下,考察搅拌速率对DINP催化加氢制备DINCH的影响,结果如图11 所示。由图可以看出,随着搅拌速率的增大,产物收率升高,当搅拌速率为600 r/min 时,反应5 h,产物收率为99.4%,继续增大搅拌速率产物收率不再升高。这是由于此时反应体系相已到达充分接触,外扩散不受影响。所以,合适的搅拌速率为600 r/min。

图11 搅拌速率对催化加氢性能的影响Fig.11 Effect of stirring rate on the performance of catalytic hydrogenation

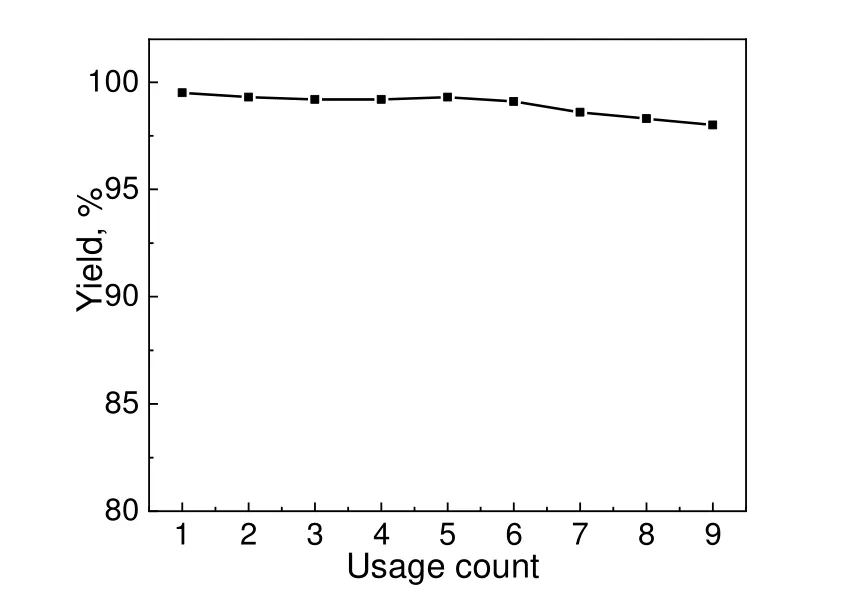

2.4 催化剂的稳定性

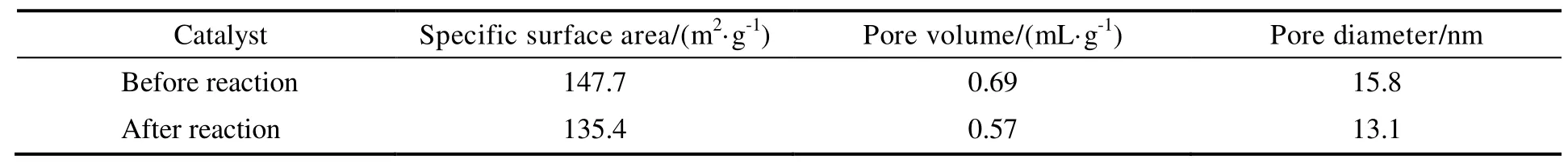

催化剂的寿命是衡量其工业化价值的重要指标,在原料为25 g,催化剂1%Ru-0.5%Co/γ-Al2O3为0.5 g,反应温度为120 ℃,压力为2 MPa,搅拌转速为600 r/min,反应时间为5 h的条件下,考察催化剂重复多次使用在DINP催化加氢制备DINCH 反应中的性能,结果见图12。由图可知,催化剂使用6 次后产物收率依然高达99%,继续多次使用,催化活性略有降低,反应9 次后产物收率仍有98%。产物略有下降可能是由于有少量活性组分流失、团聚等因素造成的。表2 为反应前后催化剂的孔结构。由表可知,与未反应的相比,反应9 次后催化剂的比表面积、孔容和孔径略有减小,说明催化剂多次使用后,其少部分孔道被堵塞,从而略微影响催化效果。

图12 催化剂的稳定性Fig.12 Stability of catalyst

表2 催化剂孔结构分析Table 2 Analysis of catalyst pore structure

3 结论

浸渍法制备了一系列负载型Ru-Co/γ-Al2O3催化剂用于DINP催化加氢制备DINCH。当Ru 负载量为1%,Co 负载量为0.5%,焙烧温度为400 ℃,焙烧时间为2 h,还原温度为150 ℃,还原时间为2 h 时,制备的催化剂具有较高的活性。该催化剂在反应压力为2 MPa,反应温度为120 ℃,搅拌速率为600 r/min,反应时间为5 h的条件下,对DINP 进行催化加氢反应,DINCH 选择性为100%,收率达99.4%。该催化剂被连续使用6 次后,产物收率仍能达到99%以上,表明催化剂的催化稳定性较好。