克劳斯燃烧炉流场定制

2021-10-11于泽华武锦涛胡大鹏

于泽华,武锦涛,胡大鹏

大连理工大学化工学院,辽宁 大连 116024

克劳斯工艺是在石化炼油行业应用广泛的脱硫工艺,其目的是通过克劳斯反应将排放到大气的二氧化硫中的硫元素以单质硫的形式脱除[1]。克劳斯工艺主要包含以下两个克劳斯主反应式[2-3]:

对燃烧炉的改进是优化克劳斯工艺的重要环节。早期Gamson 等[4]对克劳斯燃烧炉内复杂的反应进行了理论的推导,但由于克劳斯燃烧炉内的反应十分复杂,理论推导的结果总是存在着较大误差[4-5]。Hawbobldt 等[6]通过对燃烧炉的实验分析,得到了众多克劳斯反应及其副反应的反应动力学数据,为以后的克劳斯燃烧炉的研究提供了反应动力学基础。近年来,随着数值模拟技术逐渐成熟,学者们开始对克劳斯燃烧炉进行数值模拟研究。通过数值模拟来反映燃烧炉内复杂的反应过程,艾志久等[7-8]对克劳斯燃烧炉进行数值模拟,发现结构末端仍有较多的二氧化硫剩余,而硫化氢却基本完全反应。杨海洲等[8]对克劳斯燃烧炉整体结构进行优化,提出了采用花墙结构来促进炉内各物质的混合并提高了燃烧炉内各物质的混合程度。流动会影响克劳斯燃烧炉内的气体之间的反应,增加克劳斯燃烧炉内的混合程度,可以促进炉内气体之间紧密接触,使得反应充分进行。

燃烧炉内的动量传递、热量传递、质量传递以及化学反应是相互耦合、相互影响的。为了提高燃烧炉的处理能力,同时降低出口二氧化硫的含量,本工作将利用不同结构的导流花墙来“定制”燃烧炉内部的流场,以实现增加反应物的停留时间、增强各物料间的混合程度。此外,还将探讨合理的补酸气操作工艺,构造有利于克劳斯反应生成单质硫的化学氛围,以期为燃烧炉的结构设计和克劳斯工艺的优化设计提供理论指导。

1 计算模型

1.1 物理模型及网格划分

1.1.1 扼流圈结构燃烧炉物理模型

图1 为根据工厂现役燃烧炉的生产图纸简化所建立的几何模型。燃烧炉的入口直径(D1)为1 470 mm,内径(D2)为3 000 mm,扼流圈直径(D3)为2 700 mm,出口直径(D4)为2 650 mm,扼流圈结构距离入口(L1)为6 257.56 mm。为了使燃烧炉内的流体平稳流入废热锅炉中,在燃烧炉出口前端设置了宽度(L2)为340 mm的整流装置。

图1 扼流圈结构燃烧炉模型Fig.1 Model of the furnace with choke

1.1.2 花墙结构燃烧炉物理模型

根据花墙的结构特点,提出了单旋导流式花墙、双旋导流式花墙、波浪导流式花墙以及孔板延长的双旋导流式花墙结构的燃烧炉,分别建立了多种花墙导流方式的克劳斯燃烧炉几何模型,具体花墙位置及导流方式如图2 所示。花墙导流结构距离入口(L3)为3 300 mm,花墙开孔数为37 个,采用正六边形排列,整体为轴对称结构,可以使燃烧炉内的流体充分混合。其中开孔的直径为300 mm,孔间距为400 mm。

图2 不同花墙结构的燃烧炉模型Fig.2 Model of the furnace with different checker walls

1.1.3 补酸气工艺的导流花墙结构燃烧炉物理模型

根据模拟得到的轴向关键组分质量分数变化曲线,初步确定补酸气口设置在花墙结构后方,建立的有补酸气口的导流花墙结构燃烧炉模型如图3 所示,其中补充酸气入口中心点距花墙(L4)为700 mm,补充酸气入口开孔直径(φ)为600 mm。

图3 有补充酸气口的导流花墙结构燃烧炉Fig.3 Modeling of the furnace with checker wall and supplemental acid gas inlet

1.1.4 网格划分

分别对不同的模型进行网格划分,对扼流圈结构的模型进行六面体结构网格划分,对近壁处的网格进行加密处理,网格质量在0.7 以上。由于花墙结构的复杂性,无法对其进行结构化网格划分,因此对不同导流方式花墙结构的模型采取分区划分,除花墙以外的结构都采用六面体结构网格划分,对于花墙结构进行四面体结构网格划分。以出口截面硫单质的质量分数为考察参数,对不同结构模型进行了网格无关性验证。以扼流圈结构、有无补酸气口的双旋花墙导流结构的燃烧炉为例,分别确定网格数为884 564,1 026 968 和1 123 462 左右。经过网格相关性的验证(见图4),可以得到最优的网格数,这样在保证计算精度的前提下,提高了计算效率[9]。

图4 网格相关性验证Fig.4 Verification of grid dependency

1.2 数学模型

在数值模拟过程中确定克劳斯燃烧炉内的最佳反应集为5 个反应[6,10-12],如表1 所示。表中:r为反应速率,kmol/(m3·s);Afp为正反应指前因子,kmol/(m3·s·Pan);n为反应级数;Eaf为正反应活化能,J/kmol;Arp为逆反应指前因子,kmol/(m3·s·Pan);Ear为逆反应活化能,J/kmol;R为气体常数,8.314 J/(mol·K);P为气体分压,Pa。

表1 燃烧炉内反应及其反应速率Table 1 Reactions in the furnace and Reaction rate expressions of reactions

由于表1 中的第一个反应为放热反应,并且反应速率很快,导致燃烧炉内快速升温,炉温平均温度在1 500 K 左右,所以燃烧炉内的气体可以视为理想气体,由于反应过程以及扼流圈和花墙等结构,燃烧炉内的流动会受到很大的扰动,因此选用Realizablek-ε湍流模型[13],其控制方程可参考文献[14-15]。

组分运输反应动力学模型采用概念涡耗散模型(EDC 模型),EDC 模型能够反映出湍流混合速率与化学反应机制相互作用,可以将湍流混合速率与化学反应速率进行有效地结合,具体计算方法如式(3)和式(4)所示:

式中:ξ′为混合程度;Cξ为容积比率常数;v为运动黏度,m2/s;ε为湍动能耗散率;k为湍动能,J;为反应速率常数;Ar为反应指前因子,(kmol·m-3)1-n/(s·Kβ);n为反应级数;T为温度,K;β为温度系数;Er为反应活化能,J/kmol。

利用有限体积法对上述控制方程进行稳态求解;采用SIMPLEC 算法求解离散方程组的压力和速度耦合;动量方程采用QUICK 格式进行离散,其他方程均采用二阶迎风格式离散;能量收敛残差为1×10-3,其余变量收敛残差为1×10-6。

2 模型准确性验证

入口采用质量流量入口,为混合进料,各组分组成见表2。质量流量为9.17 kg/s,出口为压力出口,其值为43 000 Pa。

表2 入口气体组成Table 2 Gas composition of the inlet

模拟所得到的出口质量分数与工厂实际出口质量分数对比如表3 所示。对比发现,模拟出口硫化氢以及硫单质的偏差较大,这是因为本工作在模拟中选用的反应集不包括丙烷燃烧,使得入口组成中氧气过量,并且硫化氢的燃烧反应速率要大于氨气的燃烧反应,硫化氢在燃烧炉内与氧气优先反应,使得燃烧炉出口的硫化氢基本反应完全,出口硫单质的质量分数有所增加。从表3 还可以发现,各组分实际出口质量分数与模拟数据中出口质量分数数值都在一个数量级内,验证了计算模型的准确性。

表3 出口物质质量分数对比Table 3 The contrast of mass fraction of outlet components

3 结果分析与讨论

3.1 通过花墙定制克劳斯炉内流场

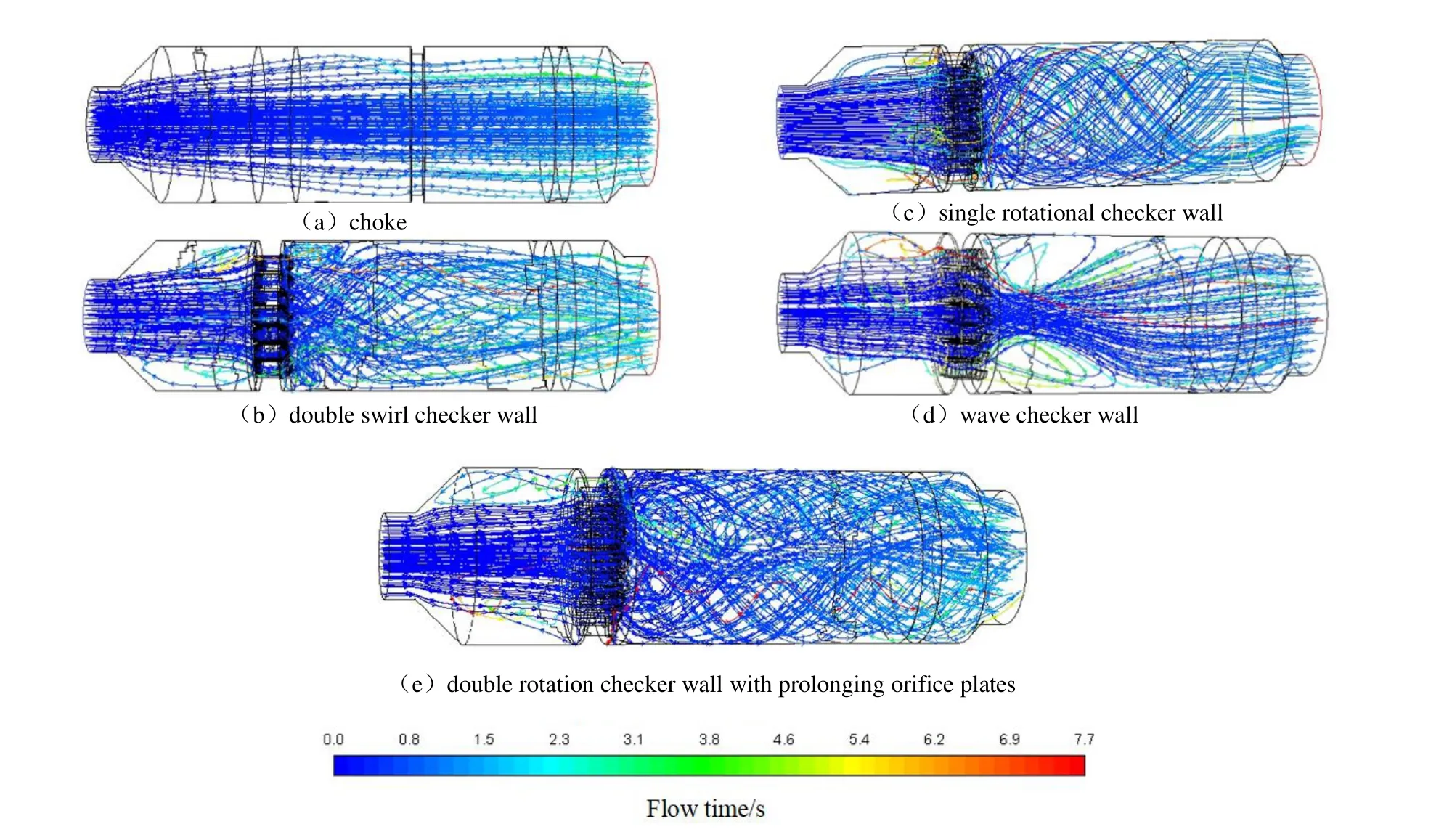

分别对扼流圈结构以及不同方式的花墙导流结构的克劳斯燃烧炉进行数值模拟分析,得到的迹线图如图5 所示。从各种结构的迹线图可以看到,对于扼流圈结构克劳斯燃烧炉,迹线平直,炉内气体的混合程度差,且气体的停留时间短。这会导致燃烧炉内气体反应不完全,出口的硫化氢以及二氧化硫仍有剩余,而两种气体对于大气具有很强的污染能力,且带有毒性。为了避免有毒气体排放到大气中,使用扼流圈结构的克劳斯工艺在反应炉后半段需要增加脱硫装置,来减少有毒气体的排放,从而增大了后续设备的处理负荷。而花墙结构的燃烧炉,从迹线云图可以得出,迹线有明显的缠绕、掺混过程,停留时间以及混合程度都有了明显的提升。对比不同结构导流方式的克劳斯燃烧炉,发现花墙结构的不同使得炉内气体的混合程度存在着差异,单旋式花墙炉内气体的混合程度明显低于其他结构的花墙导流结构,双旋式以及波浪式花墙结构气体在经过花墙导流装置后,由于旋转对冲以及波浪对冲,炉内气体会发生碰撞,明显提高了炉内气体的混合效果,对于炉内各种气体之间的反应起到了促进的作用。从图5 还可以看出,对于孔板延长的双旋花墙结构,气体经过花墙导流结构后,扰动明显增大,且迹线密集程度明显增加,意味着混合程度以及停留时间增加了。

图5 不同结构燃烧炉内气体迹线分布云Fig.5 Gas flow trace and residence time of different furnaces

3.2 花墙对停留时间分布的影响

为了更好地考察各结构的停留时间以及混合程度,采用脉冲法对各结构的停留时间分布进行分析。首先在入口处通入氮气,稳态计算至流场稳定之后切换为瞬态计算,在瞬态计算1 s 后,在0.05 s 内,从入口向炉内通入纯氧气,观察出口处氧气的质量分数,得到了各结构停留时间分布密度曲线如图6所示。由图可以发现扼流圈结构对应的波峰出现的最早,波峰宽度最窄,流动状态近似为活塞流。而孔板延长双旋花墙结构对应的波峰出现的最晚,波峰宽度变宽。通过优化花墙结构定制燃烧炉内的流场,强化了气体的旋流碰撞,增强了不同物质的混合程度,提高了物料在燃烧炉内的停留时间。结合图5 和图6不同花墙结构对比,可以发现,波浪花墙结构的气体在流出花墙后,炉内气体发生撞击汇聚在一起,花墙上下部分的气体沿径向的速度相互抵消,使得气体的停留时间明显增大,且混合效果也非常好。但是由于径向速度的抵消,使得花墙后在上下部分各出现了一片空心区域,对于之后的补酸气口进气的气体不会起到一个很好的混合效果。而单旋式的花墙结构,从花墙流出的不同流股按同样方式旋转,不同流股间缺少碰撞参混,混合效果也明显不如双旋式和波浪式的花墙结构。单旋式的花墙还会在中心轴的区域形成一大片低压环境,可能会导致出口气体的回流,对克劳斯工艺产生不利影响。双旋式的花墙结构由于发生气体之间的碰撞,气体的速度降低,从而曲线峰值出现的时间与波浪式花墙结构相比基本一致,但是气体混合程度却没有波浪式花墙产生的气体对冲效果好。而孔板延长的双旋式花墙结构,由于孔板的延长,使得气体在炉内的径向速度增加,停留时间显著提高,使得炉内气体旋转碰撞的次数增加,物质混合程度也明显增强。

图6 各结构停留时间分布密度曲线Fig.6 Residence time distribution density curve of each structure

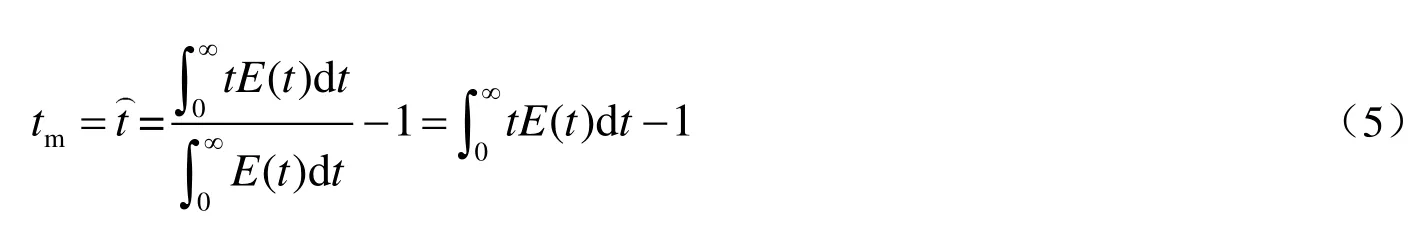

根据所得到的停留时间分布密度曲线,分别计算各个结构所对应的平均停留时间(tm)以及混合程度,即曲线的方差,来表征燃烧炉内物质的混合程度[18]。计算公式如下式(5),得到的各结构对应的平均停留时间见表4。

各结构的平均停留时间对应于停留时间分布的期望值减去1 s。

式中:E(t)为停留时间分布密度。

混合程度与密度曲线的方差所对应。方差的大小决定了曲线上各点的值与平均量的偏离程度,所以对于混合程度越好的气体,其所对应的方差越大。

根据表4 可以清楚地发现,花墙结构在停留时间以及混合程度上明显优于扼流圈结构的克劳斯燃烧炉。在花墙结构的燃烧炉中,孔板延长双旋结构的燃烧炉气体平均停留时间最长,相对于扼流圈结构,气体平均停留时间增加了6.3 s,而混合程度即曲线的方差也比扼流圈结构的提高了6.4,说明花墙结构能大幅度提高了燃烧炉内气体的混合程度,为炉内气体充分反应提供了条件。

表4 各结构平均停留时间与混合程度对比Table 4 Comparison of mean residence time and mixing degree of each structure

3.3 补酸气工艺流场分析

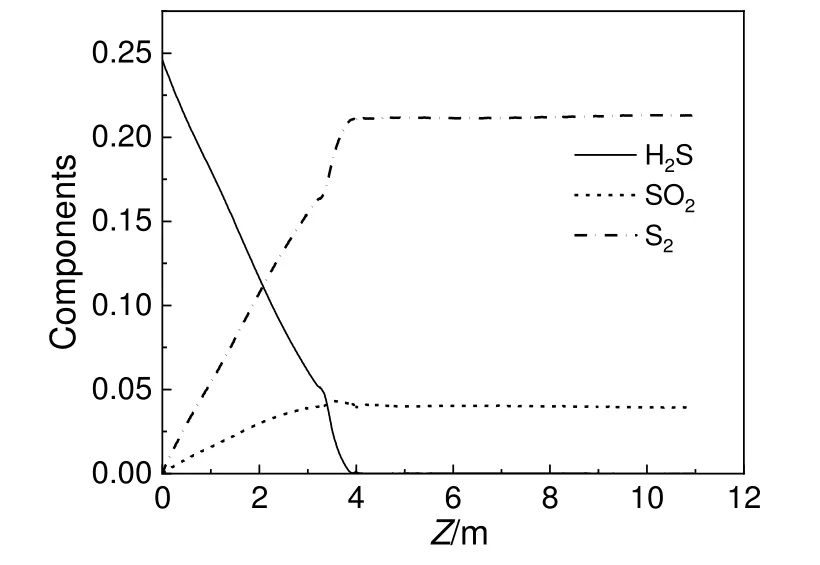

选取孔板延长的花墙结构燃烧炉进行数值模拟分析,得到的沿中心轴各组分的质量分数曲线如图7所示。根据主要组分质量分数沿中心轴变化曲线可以得到,花墙结构的克劳斯燃烧炉最长反应距离为4 m。并且在出口处,二氧化硫还有剩余,根据表1的第二个反应式可以知道,硫化氢的不足导致了二氧化硫的剩余。因此提出在克劳斯燃烧炉花墙结构后,开一个补酸气孔,提高反应炉内硫元素的转化率。

图7 花墙结构组分沿轴线方向变化曲线Fig.7 The change curve of checker wall structure components along the axis

使用脉冲法分别对双旋式花墙、波浪式花墙以及孔板延长的双旋花墙结构的克劳斯燃烧炉进行补酸气的停留时间分布以及混合程度的研究。在补酸气口通入氮气,稳定之后,在0.05 s 内补酸气口通入相同量的氧气进行停留时间分析,并分别观测不同情况下出口氧气的质量分数,得到的停留时间分布密度曲线如图8 所示。从图5 和图8 可以发现,对于波浪式花墙的补酸气结构,由于花墙后,气体发生汇聚碰撞,而在补酸口处基本形成一个死区,基本没有主流气体通过,从而导致补酸气口气体进入之后并没有与主流气体进行更好地掺混。气体停留时间很短,混合效果很差。对于双旋结构,由于气体在通过花墙后进行旋转,在补酸口进气之后,主流的气体会带动补酸口的气体进入一起旋转,很好地提高了混合程度,对于孔板延长的双旋花墙结构则是对于双旋花墙结构的增强,主流气体带动补酸气口的气体在炉内旋转,碰撞次数也因此增多,从而混合效果更好。

图8 3 种花墙结构补酸气停留时间分布曲线Fig.8 Residence time distribution curve of acid gas supplement for three kinds of checker wall structures

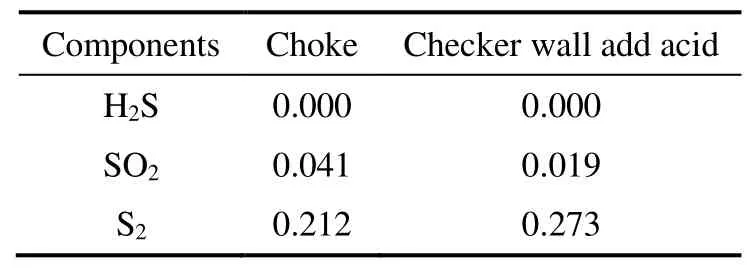

对孔板延长的双旋花墙的克劳斯燃烧炉进行补酸气,以小于完全反应出口剩余的二氧化硫为标准,取补充酸气的进气量为1 kg/s。出口处的二氧化硫、硫化氢以及单质硫的质量分数如表5 所示。可以发现,相对于扼流圈结构的燃烧炉,二氧化硫的质量分数下降了50%,且酸气处理量增加了30%,出口处硫单质的质量流量由1.944 kg/s 增加到2.776 kg/s,硫单质的产率增加了8.9%。说明了对克劳斯燃烧炉进行酸气补充,可以大大增加燃烧炉内硫的转化率,增加了燃烧炉内的空间利用率,加大了酸气的处理量,同时也降低了二氧化硫的排放量,减轻了克劳斯工艺后半段回收二氧化硫的负担。

表5 不同结构出口物质质量分数对比Table 5 Contrast of mass fraction of outlet components

4 结论

a)对扼流圈结构以及不同花墙导流结构的克劳斯燃烧炉进行数值模拟分析其数值模拟结果与现役燃烧炉运行数据基本吻合,验证了计算模型的准确性。

b)对比不同扼流圈结构以及不同方式的花墙导流结构的克劳斯燃烧炉进行流场分析,发现花墙结构明显增加了炉内气体的混合程度,增加了气体在反应炉内的停留时间,并且对于不同花墙结构来看,孔板延长的花墙结构的克劳斯燃烧炉炉内气体混合效果最好。相对于扼流圈结构,停留时间增加了6.3 s。

c)对加入补酸口的克劳斯燃烧炉进行混合程度分析,结果表明孔板延长的花墙结构要明显优于其他结构。对克劳斯燃烧炉进行补酸气时的反应模拟,酸气口进料为1 kg/s,相对于扼流圈结构的燃烧炉,二氧化硫的质量分数下降了50%,且酸气处理量增加了30%,出口处硫单质的质量流量由1.944 kg/s 增加到2.776 kg/s,硫单质的产率增加了8.9%。说明选取最优的克劳斯燃烧炉可以明显增加炉内气体的停留时间并增强气体的混合程度,有利于反应器内反应的充分进行。