Ta2O5/SiO2催化乙醇乙醛制备1,3-丁二烯及其再生性能

2021-10-11吕建刚朱志荣杨为民

邵 益,吕建刚,朱志荣,杨为民

1.中国石油化工股份有限公司上海石油化工研究院,绿色化工与工业催化国家重点实验室,上海 201208;2.同济大学化学科学与工程学院,上海 200092

1,3-丁二烯是生产合成橡胶的主要原料,也广泛用于合成树脂和精细化工品的生产[1-3]。目前,蒸汽裂解生产乙烯的副产C4 馏分是丁二烯的主要来源[4],随着全球蒸汽裂解原料轻质化趋势的加剧以及美国、欧洲页岩气开采技术的提高,以石油为原料的丁二烯资源逐渐趋于紧张,未来几年丁二烯的供应将受到一定的影响[5-6],抽提以外的技术重新成为关注热点[7-9]。与此同时,生物质乙醇技术以及煤基乙醇技术取得了突飞猛进的发展[10-12],乙醇成本的降低,为乙醇作为生产丁二烯的原料提供了更加便利的条件。开发乙醇制备丁二烯的技术,可以弥补一部分丁二烯缺口,同时开发非石油基可持续发展的绿色丁二烯生产路线,可以改善对石油资源的过渡依赖,提高化学品保障能力。

以乙醇和乙醛同时作为反应原料两步法合成1,3-丁二烯,最早是由Ostromislensky 发明并于1943 年在美国工业化[13],其使用Ta2O5/SiO2催化剂,该反应中丁二烯选择性为63%,催化剂寿命为120 h,而其催化剂再生条件苛刻,需要硝酸协助氧化积炭。Pomalaza 等[14]采用ZnTa-TUD-1催化剂,在持续反应60 h 后,丁二烯选择性从73%降低至60%以下,经焙烧再生后,催化剂活性有所恢复,但反应15 h 后就下降至再生前的活性水平,这可能是由于该催化剂经焙烧后,其表面物种结构或性质改变。Chae 等[15]采用有序介孔硅分子筛材料(包括SBA-15,KIT-6 和MCM-41)负载Ta2O5,其提高了转化率及丁二烯选择性,但催化剂经再生后,失活速度显著加快,而其未给出进一步的研究说明。对于Ta 体系催化剂,丁二烯的选择性较高,但其再生后性能下降仍是一个重要的问题,相关的再生方法及再生性能研究鲜有报道。

本工作以不同孔径大小的SiO2为载体,制备Ta2O5/SiO2催化剂,以乙醇和乙醛为原料合成1,3-丁二烯,采用X 射线衍射(XRD)、N2吸附-脱附、NH3程序升温脱附(NH3-TPD)、透射电镜(TEM)、热重分析(TG)等方法对催化剂进行了表征,并研究催化剂的活性、稳定性以及催化剂再生性能。

1 实验部分

1.1 催化剂制备

采用等体积浸渍法制备催化剂,将适量五氯化钽溶于无水乙醇中,再将五氯化钽溶液滴加至SiO2载体中混合均匀,然后密封静置12 h 后,使用旋转蒸发仪于40 ℃干燥2 h,再在120 ℃鼓风干燥箱中干燥24 h,最后放入马弗炉于500 ℃焙烧5 h,得Ta2O5/SiO2催化剂。根据不同Ta2O5负载量(质量分数,x%),催化剂记作x%Ta2O5/SiO2,使用的SiO2载体有A 型硅胶、B 型硅胶和C 型硅胶,其分别记作SiO2-A,SiO2-B 和SiO2-C。

1.2 催化剂表征

采用日本理学公司D/max-1400 型X 射线粉末衍射仪对催化剂进行XRD 表征,Cu-Kα射线,λ为0.154 nm,石墨单色器,管电压为40 kV,电流为40 mA。采用FEI 公司的Titan Themis 球差校正透射电子显微镜观察催化剂形貌。采用Micrometrics 公司Tristar3000 型比表面分析仪进行催化剂的比表面积和孔结构等测定,测试温度为-196 ℃,测试前将试样在300 ℃下真空活化6 h。采用天津市鹏翔科技公司的NH3程序升温脱附装置进行NH3-TPD 测定。采用美国TA Instruments 公司的SDT Q600型热分析仪进行热重分析,空气气氛,流量100 mL/min,以10 ℃/min的升温速率,从室温升温至700 ℃。

1.3 催化剂评价

将粒径为10~20 目(0.83~1.70 mm)催化剂筛分,装填在固定床反应器中,装填量为3.5 g,在反应温度为325~350 ℃、常压、原料乙醇与乙醛物质的量之比为为3.5:1,乙醇和乙醛质量空速(WHSV)为0.8 h-1的条件下,考察催化乙醇和乙醛转化制丁二烯的反应。产物通过美国安捷伦公司的Agilent 7890B 型气相色谱仪在线分析,色谱柱为HP-PLOT Q 19091P-Q04。

2 结果与讨论

2.1 催化剂物性表征

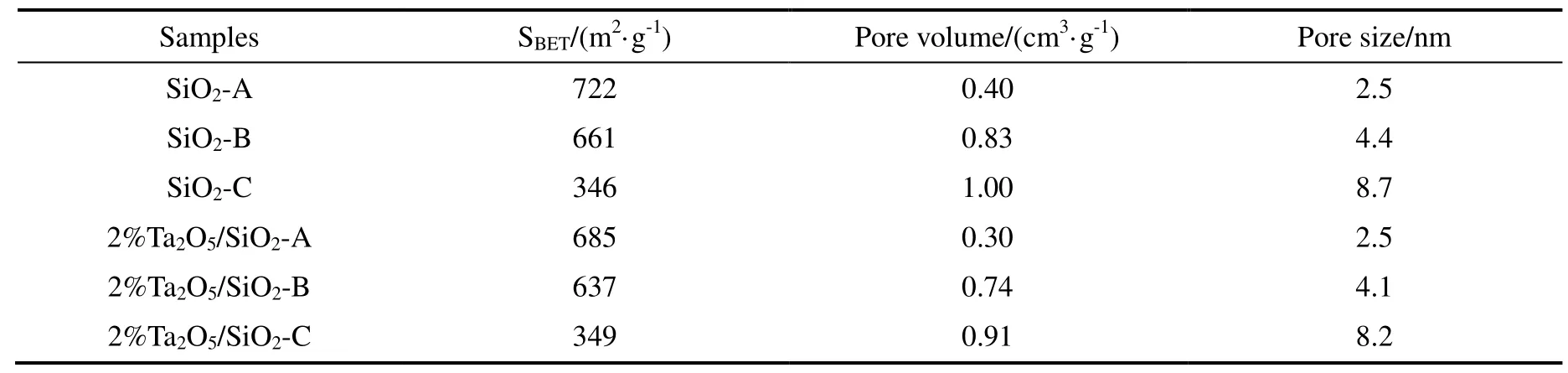

不同孔径大小的SiO2载体及其负载2% Ta2O5的催化剂的比表面积和孔结构见表1,2%Ta2O5/SiO2的孔径分布见图1。由图1 和表1 可知,3 种2%Ta2O5/SiO2样品都具有介孔结构,平均孔径分别为2.5,4.1 和8.2 nm。

表1 不同孔径SiO2 及2%Ta2O5/SiO2 样品比表面积和孔结构Table 1 Specific surface areas and pore structures of different SiO2 and 2%Ta2O5/SiO2 samples

3 种载体负载Ta2O5的催化剂的NH3-TPD 表征结果见图2。由图可知,2%Ta2O5/SiO2-B的酸量最高。对于小孔径的A 型硅胶,由于载体孔径过小,不利于Ta2O5的分散,催化剂酸量最低。而对于C型硅胶,其孔径较大,但比表面积减小(346 m2/g),同样会影响Ta2O5的分散,酸量小于B 型硅胶负载的催化剂,这与文献报道的SiO2孔径对Co3O4分散性的影响一致[16]。

图2 不同孔径载体的2%Ta2O5/SiO2催化剂的NH3-TPD 曲线Fig.2 NH3-TPD profiles of 2%Ta2O5/SiO2 with different supports

不同Ta2O5负载量的催化剂XRD 谱图见图3。由图可知,所有Ta2O5/SiO2样品的XRD 谱图均只有在2θ为15°~40°出现一个宽峰,表明Ta2O5/SiO2样品均为无定形结构。另外,图3 中未出现Ta2O5特征峰,表明Ta2O5均匀分散在SiO2载体表面。

图3 不同负载量的Ta2O5/SiO2催化剂的XRD 图谱Fig.3 XRD patterns of Ta2O5/SiO2 with different Ta2O5 contents

2.2 催化剂反应性能

在反应温度为350 ℃、常压、原料乙醇与乙醛物质的量之比为3.5:1,乙醇和乙醛质量空速(WHSV)为0.8 h-1的条件下,考察不同孔径大小和负载量对催化剂反应性能的影响,结果见表2。由表可知,乙醇乙醛转化率随载体孔径的增大先增大后减小,转化率大小顺序与酸量高低顺序一致。其中2%Ta2O5/SiO2-B催化剂的丁二烯选择性最高,为74.6%。

表2 Ta2O5/SiO2催化乙醇和乙醛制备丁二烯反应活性Table 2 Reaction results for the conversion of ethanol and acetaldehyde to 1,3-butadiene over Ta2O5/SiO2

以B 型硅胶为载体,考察了Ta2O5负载量对丁二烯选择性的影响,结果见表2。由表可知,Ta2O5负载量越高,转化率越高,但乙烯乙醚选择性也越高,1%Ta2O5/SiO2-B催化剂的丁二烯选择性与2%Ta2O5/SiO2-B 相近,3%Ta2O5/SiO2-B的催化剂由于乙烯乙醚大大增加,导致丁二烯选择性降低。因此,Ta2O5的负载量为2%较合适。

2.3 催化剂稳定性和再生活性研究

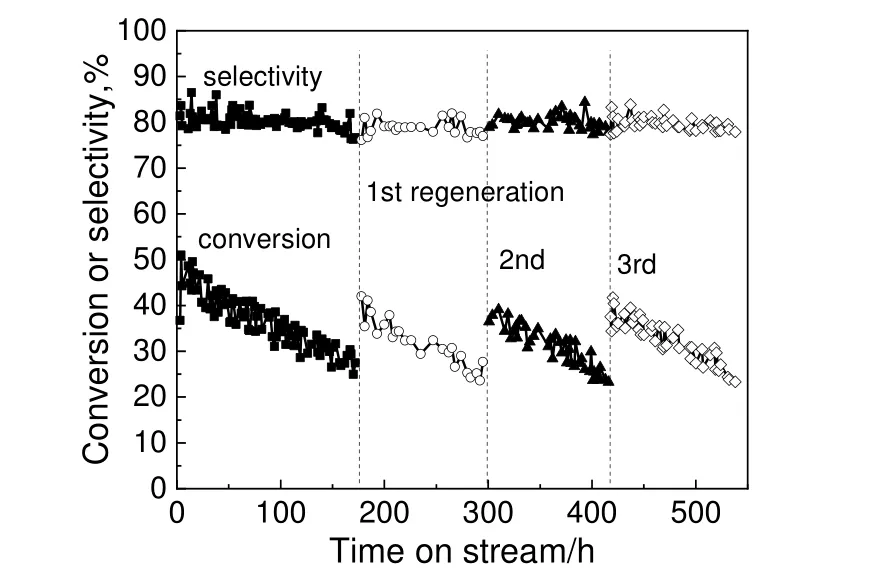

在反应温度为325 ℃、质量空速为0.8 h-1、进料乙醇乙醛物质的量之比为2.75:1、原料含水量为9%(质量分数)的条件下,对2%Ta2O5/SiO2-B催化剂进行稳定性研究,其丁二烯选择性以及原料转化率结果如图4 所示。由图可知,2%Ta2O5/SiO2-B 新鲜催化剂反应140 h,转化率从45%左右降低至30%,丁二烯选择性保持在80%左右;反应172 h 后,对催化剂进行再生。

将积炭催化剂分别在500 ℃和550 ℃下进行原位焙烧再生,对比再生温度对催化剂再生活性的影响,结果见图4。由图可知,催化剂经500 ℃再生后,初始转化率降低至36%左右,但转化率下降速率与新鲜催化剂基本保持一致,80 h 后转化率下降至30%,而丁二烯选择性保持不变,仍保持在80%左右。根据图5 所示积炭催化剂的热重分析,在533 ℃出现失重峰,说明500 ℃再生没有将积炭完全烧除,再生后的催化剂为浅棕色,保留的积炭将催化剂一部分酸性位覆盖,使再生催化剂活性有所降低。将再生温度提高至550 ℃再生后,初始转化率也降低到36%左右,但转化率下降较快,20 h 内转化率下降至30%以下,丁二烯选择性也降低,保持在76%左右,相对于500 ℃再生后催化剂性能更差。

图4 2%Ta2O5/SiO2-B催化剂稳定性及再生活性Fig.4 Stability and regeneration performance of 2%Ta2O5/SiO2-B

图5 2%Ta2O5/SiO2-B催化剂反应172 h 后的热重分析Fig.5 TG-DTG curves of used 2%Ta2O5/SiO2-B after 172 htime-on-stream test

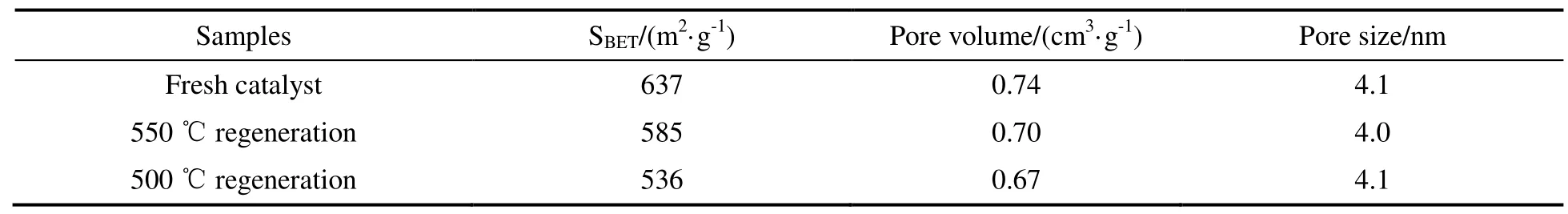

对新鲜催化剂和再生后催化剂进行XRD,BET和TEM 表征,结果分别见图6 和图7 以及表3。由图6 可知,新鲜催化剂和再生后催化XRD 曲线没有明显变化,说明Ta2O5仍是以无定形的形式存在。由表3 可知,550 ℃再生的催化剂比表面积小幅减小,从637 m2/g 减小至585 m2/g,而500 ℃再生的催化剂比表面积减小较多,减小为536 m2/g,这是由于少量积炭没有烧除覆盖在催化剂上。通过透射电镜表征(图7)发现,新鲜催化剂的Ta2O5以极小的颗粒分布在载体上,500 ℃再生催化剂的Ta2O5颗粒大小分布也没有明显变化,而550 ℃再生后催化剂的Ta2O5颗粒明显发生聚集变大,使酸性位更为聚集,有利于乙醛发生多聚,导致催化剂积炭加快而失活。由于再生温度550 ℃高于新鲜催化剂制备时的焙烧温度500 ℃,为进一步考察焙烧温度过高是否会导致Ta2O5颗粒聚集变大,将新鲜催化剂进行550 ℃焙烧,发现高温焙烧后催化剂Ta2O5颗粒也发生聚集变大,因此再生时可能是550 ℃高温焙烧导致了Ta2O5颗粒聚集长大。

图6 2%Ta2O5/SiO2 新鲜及再生后催化剂的XRD 图谱Fig.6 XRD patterns of fresh and regenerated 2%Ta2O5/SiO2 catalysts

表3 2%Ta2O5/SiO2-B催化剂新鲜及再生后比表面积和孔结构Table 3 Specific surface areas and pore structures of fresh and regenerated 2%Ta2O5/SiO2-B catalysts

图7 2%Ta2O5/SiO2-B催化剂的TEM-HAADF 表征图片Fig.7 TEM-HAADF images of 2%Ta2O5/SiO2-B

对催化剂进行多次再生稳定性的研究,每120 h催化剂在500 ℃温度下再生,结果如图8所示,催化剂经3 次再生,活性仍能与第1 次再生的催化剂活性保持一致,表明催化剂具有较好的再生稳定性。

图8 2%Ta2O5/SiO2催化剂500 ℃多次再生活性Fig.8 Stability of 2%Ta2O5/SiO2 catalyst after multiple regeneration at 500 ℃

3 结论

a)考察了SiO2载体孔径大小及Ta2O5负载量对催化剂性能的影响,发现以B 型硅胶(平均孔径为4.4 nm)为载体的2%Ta2O5/SiO2-B催化剂催化乙醇乙醛合成1,3-丁二烯的选择性较好,在反应温度为325 ℃、乙醇与乙醛物质的量之比为2.75:1,常压的条件下,1,3-丁二烯的选择性为80%,转化率为45%。

b)催化剂经550 ℃高温再生导致负载的Ta2O5颗粒聚集长大,使再生催化剂初始转化率以及选择性降低,失活速率加快。催化剂经500 ℃再生,积炭无法全部烧除,保留的积炭将强酸位覆盖,使再生催化剂初始转化率有所降低,但Ta2O5颗粒没有发生聚集,丁二烯选择性与新鲜催化剂保持一致,并且经过多次再生,仍能保持在第1 次再生的活性。