生物质循环流化床气化炉运行特性

2021-10-11刘茂省刘鹏晖

顾 珊,刘茂省,黄 三,刘鹏晖,谢 亮

1.浙江水利水电学院,浙江 杭州 310018;2.浙江百能科技有限公司,浙江 杭州 311121;3.益海嘉里金龙鱼粮油食品股份有限公司,上海 200126

生物质气化技术被认为是最洁净的生物质利用技术之一。常见的生物质气化炉可分为固定床气化炉和流化床气化炉两大类。相比于固定床气化炉,流化床气化炉尤其是循环流化床(CFB)气化炉的气化能力大,转化效率高,燃气热值高,适于连续运行,也更适合大型化应用,是未来发展的方向[1]。

国外的生物质CFB 气化炉商业化发展较为成熟,已有20 多年的运行经验,多数应用于燃煤间接耦合生物质发电系统[2-5],也有部分生物质CFB 气化炉被用于生物质气化热电联产系统[6]。目前,国内生物质CFB 气化炉仍处于研究阶段,该炉型气化炉的工业应用较少,基本都应用于气化耦合发电系统。国电长源电厂10.8×106W 循环流化床生物质气化再燃系统,是生物质循环流化床气化炉在我国大型燃煤电厂的首次成功应用[7]。大唐长山热电厂20×106W 间接耦合发电项目采用微正压CFB 空气气化,是目前国内投运的容量最大的生物质循环流化床气化炉[8]。王一坤等[9]以某330×106W 机组建设20×106W 生物质气化耦合发电项目为例,分析了生物质气化耦合发电对燃煤机组锅炉效率、受热面安全、催化剂性能和烟气脱硫系统等的影响,建议根据生物质碱金属量将生物质的热量输入比例控制在10%以下。

上述报道主要对气化耦合发电系统工艺流程、投资成本以及耦合系统对电站锅炉的影响等方面进行分析,而对生物质CFB 气化炉这一关键设备的设计、调试和运行控制特点的研究未见报道。因此,研究生物质CFB 气化炉的运行特性和控制方法对该炉型气化炉的商业化发展具有重大意义。江苏某米厂5 t/h 生物质CFB 气化炉是我国首个生物质CFB 气化炉在发电系统以外的商业化应用,本工作以该生物质CFB 气化炉为例,对其运行过程中不同阶段的床层压降、床层温度、流化风量和返料风及返料蒸汽量等关键参数的变化规律及控制方法进行深入分析。

1 设备概况

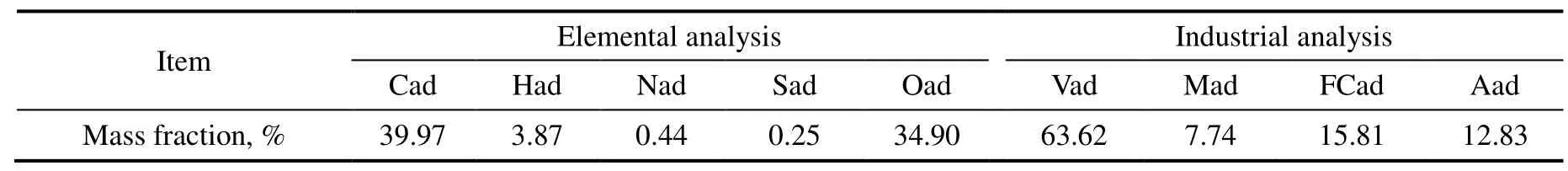

江苏某米厂气化炉采用循环流化床型式(见图1),半露天布置。气化炉以该厂稻米加工废弃物-稻壳为原料,采用螺旋给料机炉前连续给料,气化炉下部密相区截面尺寸为1.2 m×1.2 m,炉壁向外30°倾斜逐渐过渡至稀相区,稀相区截面尺寸为1.8 m×1.8 m,气化炉总高为18 m,其他主要设计参数详见表1。床料采用石英砂,炉前给料。炉膛采用膜式水冷壁,水冷壁外衬浇注料,炉膛底部设有流化风室,启动采用0#轻柴油床下点火方式。采用两级绝热旋风分离器进行气固分离,一级旋风分离器下部布置返料器进行物料循环。二级旋风分离器下部布置高温灰回收系统将稻壳灰回收利用,顶部排出管连接高温烟道,将高温生物质燃气送入燃气蒸汽锅炉燃烧产生饱和蒸汽。表2 为稻壳的元素分析和工业分析。表3 为石英砂床料的物性参数。

表1 生物质循环流化床气化炉主要设计参数Table 1 Main design parameters of biomass circulating fluidized bed gasifier

图1 生物质循环流化床气化炉系统示意Fig.1 Schematic diagram of biomass circulating fluidized bed gasifier system

表2 稻壳的元素分析和工业分析Table 2 Proximate and ultimate analysis of rice husk

表3 石英砂床料物性参数Table 3 Physical parameters of quartz sand

2 关键参数控制

2.1 床层压降控制

床层压降是反应流化床炉料层厚度的一个重要参数,料层厚度大小直接影响气化炉运行中的流化质量。料层厚度过大,容易引起流化不好造成炉膛结焦或灭火[10];料层厚度过小,可能引起布风板流化不均。实际运行中料层厚度主要通过监视密相区床层压降值来判断,正常运行时密相区床层压降值随着料层厚度的升高而升高。密相区床层压降值过高时,需适当排底渣以降低料层厚度;密相区床层压降值过低时,则考虑是料层厚度过低,或者是布风不均匀、布风板局部区域形成气流通路导致布风板局部区域料层厚度过低。

根据实际试运行情况,确定气化炉正常运行过程中密相区床层压降控制在(7 500±500) Pa。气化炉启动前,料层厚度控制在400~500 mm,启动前的静止料层厚度可通过在床料中垂直插入标尺直接测量。气化炉启动运行后,逐渐补充床料并观察密相区床层压降值,每次补充床压为500 Pa 左右,待床层压降升至7 500 Pa 左右停止补充床料。

气化炉床层压降快速增加,通常表现为风室静压明显持续增加、而炉膛出口压力基本不变,这主要是气化炉流向出口的物料量明显减少甚至停止引起的,应及时检查返料装置运行情况,并适当通过布风板中心排渣管排底渣,控制床层压降。一般不会出现风室静压明显持续增加、而气化炉炉膛出口压力明显降低的现象,除非气化炉炉膛搭桥,导致炉膛流通截面降低。此时可以考虑暂时增大流化风量,如较长时间不能恢复,则需停炉检修。

气化炉床层压降快速降低,通常表现为风室静压明显持续下降。如果气化炉炉膛出口压力基本不变,则说明气化炉料层厚度降低。如果炉膛出口压力明显降低,则可能是引风机开度增加,此时应调整引风机开度,调整炉膛出口压力。当床层压降低于4 000 Pa 时应暂停气化炉给料,气化炉转直燃状态运行。

若出现气化炉床层压降没有明显变化或稍有增加,但风室静压明显持续增加、且炉膛出口压力也持续增加的情况,可能原因是引风机故障或者气化炉出口后的某部分出现堵塞。此时应检查引风机运行是否正常;依据气化炉后各压力测点的数据,判定一级旋风分离器、返料管、返料器、二级旋风分离器是否堵塞。

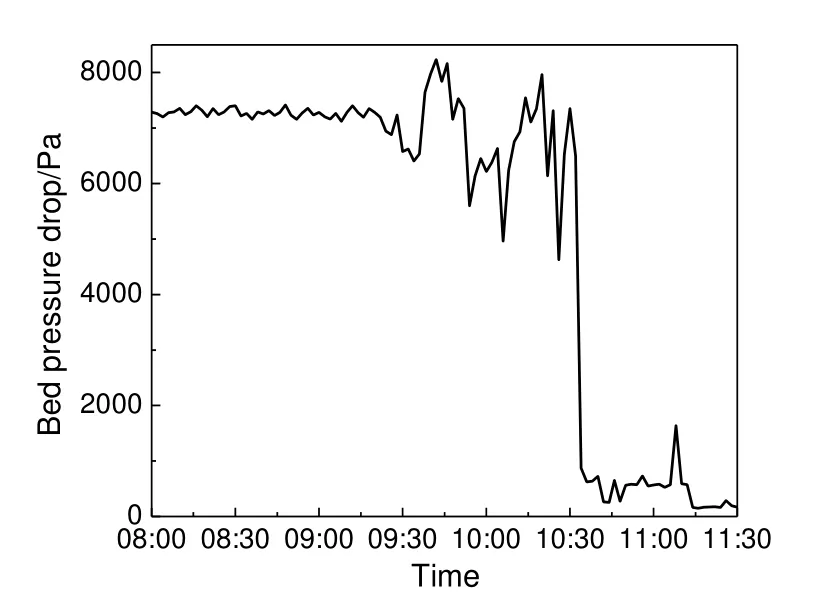

2.2 床层温度控制

试运行过程中,气化炉床层温度一般控制在700~800 ℃。床层温度过低,则降低气化效果,影响气化炉燃烧和气化稳定性;床层温度过高,则容易出现床料结渣,流化不均,床压波动大等问题。气化炉入炉稻壳600 ℃低温灰的主要成分分析如表4 所示,可以看出入炉稻壳的碱金属含量较高。根据公式(1)计算的稻壳的碱性指数为 6×10-3kg/kJ,远高于0.34×10-3kg/kJ(当碱性指数大于0.34×10-3kg/kJ 时,发生结渣),因此稻壳灰的结渣特性为严重结渣,气化炉运行的床层温度应控制在稻壳的结渣温度以下,防止稻壳灰熔融使得床料粘结结渣。根据公式(2)计算稻壳的理论结渣温度为899 ℃,而实际调试过程中,当床层温度高于850 ℃时,已开始出现床料结渣的现象,若不及时采取措施降低床层温度,气化炉床层压降会出现剧烈波动,严重时甚至会出现床层压降突降的现象(见图2)。因此气化炉直燃和气化状态运行,床层温度均应控制在850 ℃以下。

图2 结渣过程床层压降变化曲线Fig.2 Characteristic variation of bed pressure drop during slagging

表4 600 ℃低温稻壳灰主要成分分析(除碳外)Table 4 Main composition analysis of rice husk ash carbonized at 600 ℃(except of carbon)

碱性指数(AI):

式中:Qdb为燃料在干燥基和定容条件下的高位发热量,kJ/kg;Adb为干燥基灰分含量,%;和分别为生物质灰中的K2O 和Na2O 含量,%。

若运行中气化炉床层温度快速下降,可能是因为进入气化炉的高温循环灰流量减少,此时应适当增加返料器阀门开度来增加进入气化炉的循环物料量。当气化炉床层温度下降至560 ℃时,应暂时停止气化炉给料,气化炉转直燃状态运行。

若气化炉床层温度快速上升,则可能是气化炉的给料管堵塞或给料机停止运行,无法给料至炉膛,而流化风仍在正常给入,使得部分物料由气化转为燃烧,导致气化炉炉温上升,此时应观察给料机的运行情况,及时疏通或维修,必要时停炉抢修。当气化炉床层温度增加至900 ℃时,通过降低流化风量、增加冷床料或炉内喷蒸汽等手段控制温度。

若出现气化炉密相区下部温度明显降低,而上部温度变化不明显的现象,这主要原因可能是气化炉炉内粗颗粒沉积导致颗粒分层,从而影响气化炉正常流化。此时应及时排底渣,适当增加流化风量,补充合适粒径的床料以促进原料颗粒的流化。

2.3 流化风量调整

在循环流化床气化炉中,流化风系统承担着支撑床料和保证其均匀流化的重要任务。流化风布风不均将导致炉内流化质量变差,甚至出现结焦、死床及漏渣等问题,严重影响锅炉机组的安全与经济运行[11]。流化风量过低不足以使炉内物料完全流化,将造成部分床体温度过高,导致炉内局部结焦;流化风量过高,将导致气化炉床层温度过高,降低气化效率,流化风阻力增大,炉膛磨损加剧[12]。

在试运过程中,气化炉床层压降应稳定维持在(7 500±500) Pa 左右,炉膛出口负压保持在(-200±50) Pa 左右,初始流化风速控制在1.9 m/s 左右,后续流化风量的增减随给料量的增减而调整,以保持床层温度稳定为原则。气化炉流化风量的调整对气化炉床层温度的影响较大,尤其是气化状态过程中,减小一定的流化风量可降低气化炉床层温度;增加一定量的流化风量可使气化炉床层温度明显增加。图3 为给料量一定时,床层温度随流化风速的变化曲线。可以看出,随着流化风速的增加,床层温度基本呈升高趋势。流化风速每升高0.1 m/s(约合标况流化风量500 m3/h),床层温度升高5~7 ℃。可见,流化风量的调整对床层温度的影响较为明显。实际运行时,还应注意给料量和流化风量的配合调节,以保持气化炉床层温度稳定。

图3 床层温度随流化风速变化曲线Fig.3 Variation of bed temperature with fluidizing velocity

2.4 返料器返料风及返料蒸汽调整

返料器返料风量的控制对于流化床炉内灰浓度和灰平衡的建立具有相当重要的意义。返料风量过小,将引起炉内灰浓度偏低,返料不畅,影响气化效率;返料风量过大,将造成返料风沿立管反窜至旋风分离器下部,影响分离器分离效率,甚至造成分离器堵塞[13]。试运过程中,气化炉在直燃状态时采用空气作为流化返料介质,在气化状态时采用高温过热蒸汽作为流化介质。返料空气或蒸汽总量控制在300 m3/h 左右,进料室松动风控制在100 m3/h 左右,返料蒸汽压力控制在(0.4~0.5)×103kPa。

返料器运行不正常,最易被察觉的现象是返料器返料室温度不稳定,同时进入返料装置的蒸汽流量或空气量发生波动,说明该返料装置流通物料快速减少,其原因有:

(1)返料停止,此时进料室及立管仍然有大量的灰渣,可以增加返料装置进料室和返料室的风量,同时观察返料室温度能否恢复正常。或通过进料室下排灰管排出少量的灰,使返料装置恢复正常。

(2)若进料室排灰管不能排出大量灰,说明进入返料装置的物料量快速减少,这是由于气化炉料层厚度较低或流化不良,导致能进入返料装置的物料很少。此时只需增加气化炉料层厚度即可。

3 运行中的调节与控制要点

3.1 气化炉直燃状态运行

气化炉启动点火后,保持气化炉炉膛出口压力在(–200±50) Pa 左右,通过调整流化风量、返料风量和油枪流量等,使气化炉温度逐渐上升,控制气化炉床层温度升温速率在100 ℃/h 左右。当气化炉密相区温度达到500 ℃以上时,可投稻壳。由于低负荷下给料机的给料均匀性较差,采用单侧稻壳给料方式,起始给料量控制在5%,待床温稳定后增加给料量至10%~12%。视运行情况进行给料量及一次风量的配合调节,保持气化炉床层温度稳定。投运稻壳后的炉膛温度需控制在650~700 ℃,炉膛床层压降应保持在(7 500±500) Pa 左右,二级旋风分离器出口烟气含氧量控制在4%~6%。

气化炉在完全燃烧状态,在需要提高负荷时,风料比的调整按照“少量多次”的原则,以避免气化炉床层温度的波动,此时,采用先加风后加料的方式;在需要降低负荷时,采用先减料后减风方式。运行人员要对风料进行协调控制,保持床层温度的稳定。表5 为气化炉燃烧态运行时提高负荷过程中,各运行参数的调整示例。可以看出,生物质单次加料量在100~150 kg/h,标况流化风量单次增量在100 m3/h 左右,生物质和流化风量的调整都遵循“少量多次”的原则。提高负荷的调整过程为:工况1~2,增加流化风量,生物质不加量,即先加风;工况2~3,增加生物质给料量,流化风量不增加,即再加料;后续运行调整继续上述先加风(工况3~4)后加料(工况4~5)的过程。

表5 气化炉燃烧态运行调整示例Table 5 Example of operation adjustment of gasifier in combustion state

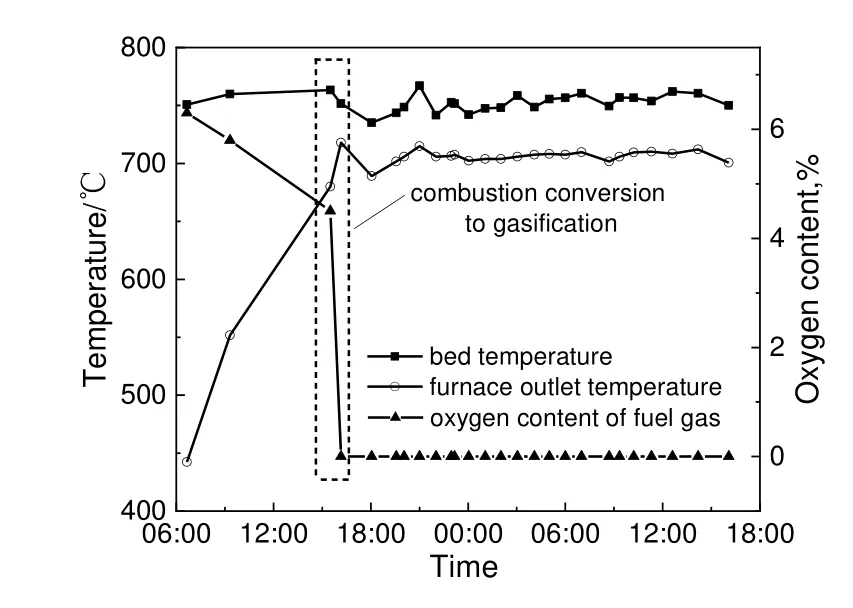

3.2 气化炉直燃态转气化态运行

当气化炉进行直燃态转气化态运行前,需保证气化炉密相区温度稳定维持在650~700 ℃,床层压降和炉膛出口负压稳定,一级旋风分离器下灰管温度维持在600 ℃以上,二级旋风分离器出口烟气氧量逐渐降低到4%左右。气化炉转气化操作时,应快速加大给料量,直接给料20%,快速降低烟气中氧含量,使气化炉进入气化状态;同时,根据气化炉的气化情况,适时按5%的幅度增加给料量,并适量增加流化风量,以保持床层温度稳定。

图4 为气化炉在不同运行阶段的温度、烟气氧量变化曲线,其中虚线框所示区域为气化炉直燃态转气化态运行过程。可以看出,气化炉转气化过程中,床层温度会有短暂的下降,炉膛出口温度有短暂的升高,烟气中氧量迅速从4%左右降至0。这是因为给料量的快速加大使得布风板区域的空气当量比迅速降低,空气中的氧量迅速消耗殆尽;同时布风板区域物料迅速从直燃状态变为气化状态,导致床层温度快速下降,而炉膛出口仍保持一定的热惯性,出口温度出现短暂的升高再降低。

图4 生物质循环流化床气化炉运行特性曲线Fig.4 Operating curves of biomass circulating fluidized bed

3.3 气化炉气化状态运行

气化炉气化状态下的炉膛压力调节,可以通过调节料层厚度、流化风量、给料量和返料量等多种手段实现。图5 为床层压降运行控制曲线。图中①区域,增加流化风速,给料量减少,床层压降升高;②区域,流化风速基本不变,给料量增加,床层压降降低;③区域,给料量基本不变,床层压降基本随流化风速的增加而降低,随流化风速的减小而升高;④区域,降低流化风速的同时,补充床料,床层压降快速升高。

图5 床层压降运行特性曲线Fig.5 Characteristic operating curve of bed pressure drop

随着运行时间的延长,气化炉容易出现稀相区压力高或者返料管料位不断增加的现象,此时气化炉负压波动较大,可通过补充细床料,增加床层压降或返料器放灰等措施进行调节。若气化炉床层压降下降,应降低流化风量,并及时补充床料,保持床层压降和床层温度稳定。若气化炉风室静压突然下降,应尽快补充床料,降低床层温度。同时,返料器放灰,直至床层压降恢复。如果发现床层压降不可控时(发生震荡),可直接切断给料,转为直燃状态,同时要控制床层温度下降,待床层温度降低到650 ℃左右,且床层压降恢复到(7 500±500) Pa 左右、床层压降震荡消失时,可再进行转气化操作。气化后的生物质燃气主要成分示例详见表6。

表6 生物质气化可燃气主要成分示例Table 6 Main composition analysis of biogas

气化炉气化状态下的床层温度主要通过流化风量和给料量来调节。减小流化风量,增加给料量可以降低床层温度;增加流化风量,减少给料量可以提高床层温度。运行时要注意流化风量和给料量的配合调节,以保持床层温度稳定。由于在给料量增减的过程中,床层温度的变化有一个滞后的过程,因此给料量调节过程中,应密切观察床层温度变化率[14],若温升较快,说明减料量过多,则需适当增加给料量;反之,若床层温度快速下降,说明给料量过多,应适当减少给料量。

气化炉进入气化状态后,当返料器回料管温度上升至550 ℃时,调整返料蒸汽阀门,将返料空气切换至返料蒸汽作为返料阀的流化介质。待气化稳定后,返料器回料管温度应维持在600~700 ℃,不宜低于550 ℃。如果在气化状态发生返料蒸汽突然降到0.2 MPa 以下,应立即关闭蒸汽管路阀门,防止返料器内发生半焦燃烧结块造成返料器堵塞。

3.4 正常停炉

常规生物质锅炉正常停炉时,应逐渐减少燃料,减小送风机开度,缓慢进入停炉过程[15]。而气化炉正常停炉时,多半处在气化状态,炉内存有大量的生物质可燃气,为保障运行安全,需从气化状态转至直燃状态停炉。气化炉正常停炉时,应先将流化风速降至1.9 m/s 左右,然后快速减少或切断气化炉给料,气化炉的床层温度会有短暂快速上升,此时应相应减少流化风量,必要时少量加料,维持气化炉床层温度不超过800 ℃。若气化炉床层温度上升过快,超过900 ℃时,可向气化炉加冷床料降温。待气化炉内温度不再上升后,降低给料,缓慢降低气化炉温度,逐渐将二级分离器出口烟气氧量控制在3%~4%,再按常规锅炉进行停炉。

4 结论

以江苏某米厂5 t/h 生物质CFB 气化炉为例,对其运行特性和控制方法进行了深入分析。通过对气化炉运行过程中不同阶段关键参数和运行调节措施的控制,该气化炉已基本能按预定程序进行试运行。结果表明:床层压降的调控主要靠给料量和返料量的协调控制,床层温度的控制主要靠给料量和流化风量的配合调整;气化炉在直燃和气化阶段的运行时风料调整遵循少量多次的原则;在直燃转气化时,应快速给料,快速降低烟气中氧含量,快速转气化;正常停炉时,应快速减料,先转至直燃状态。后续同类型生物质循环流化床气化炉运行调试中,应注意给料量与返料量、流化风量与给料量等的平衡关系,通过对床料、给料、给风和返料等的协调控制,实现对气化炉床层温度、床层压降、可燃气成分的有效调控,以保证机组的安全稳定运行。