某铜冶炼厂硫酸系统提产方案分析

2021-10-11朱智颖金生龙杨晓武

朱智颖,金生龙,杨晓武

(长沙有色冶金设计研究院有限公司,湖南长沙410019)

某铜冶炼厂自2018年9月正式投产后,由于该铜厂精矿来料品质有波动,矿的平均硫铜比高于设计值,造成冶炼系统长期投料负荷和作业率低于设计值,要完成400 kt/a金属铜的生产要求,需要制酸系统配合冶炼系统提升生产能力。

1 硫酸系统提产过程中存在的主要问题

原硫酸生产系统要实现提产,面临的主要问题如下:

1)高负荷生产时转化工序1.6 MPa余热锅炉出口温度超过设计值20 ℃。1.6 MPa锅炉在2019年发现上蒸发器出现“拉升抬高”现象,上下蒸发器之间烟道膨胀节有焊缝拉裂并漏烟,2020年大修时发现上层蒸发器有数根热管已经爆管、工作介质泄漏。

2)转化工序0.8 MPa锅炉换热能力无法满足设计要求,出口温度始终高出设计值30 ℃,使一吸塔入口烟气温度长期超过设计值。在2020年大修时发现蒸发器内部热管有严重“积灰搭桥”现象。

3)转化系统阻力过大,风量无法进一步提升至最大设计值。

2 技术改进方案

针对上述3个主要问题,经过现场考察了解,笔者主要从锅炉能力、系统阻力等方面入手分析,提出解决方案。

2.1 余热锅炉“拉升抬高”问题处理方案

对于余热锅炉,一般存在热胀应力和内压推力两种力。

热胀应力是由于温升引起的构件变形受到约束时所产生的正应力和剪应力。只有当构件原本的几何形状被限制时,在内部才产生热胀应力,热胀应力不直接与外力相平衡,而是一种自平衡力,具有自限特征。通过构件上的约束点在受热时允许自由伸缩,如局部屈服和产生塑性变形,能够降低和消除工作状态下的热胀应力,使构件不受影响[1]。为此,在锅炉烟道和汽水系统中设置膨胀节可很好地消除热胀应力。热胀应力在锅炉出厂设计时已经做了针对性地补偿和消除,不是此次锅炉抬升的主要原因。因此,引起锅炉抬升的主要因素应是烟气侧的内压推力,笔者主要对锅炉受到的内压推力进行分析和处理:

1)受力分析。封闭管道受到气流内压作用时始终存在压力推力(弯头、三通、盲板等处均有)。焊接管道中表现为管道应力,当管道中装有波纹管膨胀节,且膨胀节自身未加附件平衡内压推力时,该力将作用于膨胀节两端管道的固定点上。因此,对于自身无法承受波纹管内压推力的膨胀节,必须在其两端管道上设置固定点,以承受压力推力的作用。

根据GB/T 12777—2019《金属波纹管膨胀节通用技术条件》,波纹管压力推力的公式为:

式中:Fp——波纹管压力推力,N;

p——流体介质内压强,MPa;

Ay——圆形波纹管有效面积,mm2。

圆形波纹管有效面积Ay通过以下公式计算:

式中:Dm——波纹管平均直径,mm。

2)内压推力校核与处理方案。通过公式(1)对2台不同余热锅炉的膨胀节处内压进行核算。1.6 MPa 锅 炉 膨 胀 节 为 3 104 mm×3 380 mm,最大内压为43 kPa,此处烟道内力,即盲板力F=3.104×3.380×43=451.5(kN)。1.6 MPa 锅 炉 膨 胀节以上受到的重力为28.04×9.8=274.8(kN),最大推力为451.5-274.8=176.7(kN)。因此,需要176.7 kN的下压力才能完全控制上蒸发器的上抬趋势,对上蒸发器增加多个固定卡扣是解决其抬升的直接手段。2020年大修期间,通过对上蒸发器增加焊接20个左右固定卡于钢架横梁,烟道内力被有效传导至整个锅炉框架。由于锅炉受到的总重力约61.1×9.8=598.8(kN),框架受到的重力约37.2×9.8=364.6(kN),两者重力之和963.4 kN远大于盲板力451.5 kN。所以,1.6 MPa锅炉强制固定上蒸发器后,其烟道内力不至于引起框架的整体抬升。该工作完成后有明显的止推效果。

0.8 MPa 锅炉膨胀节为 2 868 mm×3 362 mm,最大内压为30 kPa,烟道内力F=2.868×3.362×30=289.3(kN)。0.8 MPa锅炉上部膨胀节(有2个膨胀节)以上受到的重力为24.3×9.8=238.1(kN),最大推力为289.3-238.1=51.2 (kN),因此,需对0.8 MPa锅炉上部蒸发器焊接一定数量卡扣进行适当固定,以克服51.2 kN最大上推力。下部膨胀节以上的重力47.53×9.8=465.8(kN)大于烟道内力289.3 kN,所以,烟道内力不会推动中部蒸发器抬升,同时也不会向上推动整个0.8 MPa锅炉框架抬升。

2.2 转化工序锅炉实际产汽量低于设计值的处理方案

2.2.1 1.6 MPa锅炉

由于该锅炉存在干烧情况,又因烟道内力的作用造成第一级蒸发器底部上抬,改变了轴向热管的倾斜角度,致使高温区热管传热恶化爆管,大修时检查发现,一、二系列2台1.6 MPa热管锅炉第一级蒸发器均爆管10多根,其余热管也存在管内超压,造成封头处泄漏与热管失效的问题。根据校核计算分析,上层蒸发器已有大部分热管无法换热,热管内介质泄漏是造成锅炉能力降低的主要原因。

因原订货条件中所提1.6 MPa锅炉的入口烟气温度为628 ℃,相对正常设计烟气温度601 ℃富余能力在15%以上。同时,为保证转化器一层催化剂的安全,提产的转化器一层出口温度也不宜过高。经过计算,硫酸产能提高8%以上时,1.6 MPa锅炉产汽能力不超过17 t/d,理论上无需增加该锅炉的蒸汽产能。直接更换1.6 MPa锅炉因干烧和位移拉裂的蒸发器即可满足提产后的蒸汽产能要求。将原蒸发器更换成热管数量更多的蒸发器以减少因锅炉缺水、干烧等非正常操作带来的热管爆管的影响。蒸发器设计参数见表1,数据计算见表2,采用20G钢/304不锈钢材质。

表1 蒸发器设计参数

表2 蒸发器计算数据

该改造方案一次完成后对锅炉与转化工序不会造成影响。但需结合全厂(至少是该系列)的停修计划统一考虑改造时间,取出和更换新蒸发器,系统(至少该系列)必须停车操作。考虑连同系统降温、气体置换、系统升温等步骤,预计全过程不少于7 d。

2.2.2 0.8 MPa锅炉

0.8 MPa锅炉出现大量淡黄色积灰,经化验分析主要成分为硫酸铁,因此可知,硫酸雾的影响是造成上述问题的主要原因[2]。经计算,转化器一段出口酸露点为120 ℃,转化器四段出口酸露点为123 ℃,操作中只要烟气温度接近或低于该温度,冷凝酸就会形成。如果该锅炉与Ⅳ换热器并联运行,将入口温度提升至460 ℃,可显著减少0.8 MPa锅炉的积灰结垢现象,但是,如果冶炼低负荷时间过长,转化温度维持不住,仍然无法避免前端碳钢设备被冷凝酸腐蚀产生硫酸铁的现象。

该厂硫酸装置拟提产8%以上,SO2转化产生的热量主要从0.8 MPa锅炉移出,因此,即使将原0.8 MPa锅炉的3组蒸发器全部换新,产汽能力依然不能满足硫酸提产的需要,且更换蒸发器的工作量大、停产时间更长,蒸发器全部换新与新买1台锅炉的成本基本相当。因此,直接更换0.8 MPa锅炉3组蒸发器不是根本的解决方案。

结合系统运行条件和实际产汽能力,采用在原0.8 MPa锅炉前串联1台新0.8 MPa锅炉,即将2台0.8 MPa锅炉串联后与Ⅳ换热器并联的运行方案,是既不影响生产现状,又使停产时间最短的优化方案。考虑到原0.8 MPa锅炉的换热面部分积灰,换热效率下降,原锅炉能力保守估计为一半设计产能,产汽量约 5.4 t/h。

从现场条件和均衡分配烟气等方面考虑,经过新、旧 0.8 MPa 锅炉的烟气量均为 70 000 m3/h,剩余热烟气流入原Ⅳ换热器,降温至192 ℃进一吸塔吸收SO3。

转化工序锅炉改造后流程见图1。

图1 转化工序锅炉改造后流程

新增0.8 MPa锅炉包含2台20G钢/Q345钢材质的蒸发器、1台Q345钢材质的汽包、1套Q345钢材质的进出口及连接烟道、1套20钢材质的连接管路和1套Q345钢材质的钢架平台。新增和原0.8 MPa锅炉及Ⅳ换热器的工艺参数见表3,改造后的锅炉计算数据见表4。

表3 新增和原0.8 MPa锅炉及Ⅳ换热器工艺参数

表4 改造后0.8 MPa锅炉计算数据

2.3 转化系统阻力大的处理方案

转化系统阻力大与原设备设计富余量少直接相关。在现有条件下,拟通过最少的改动实现大幅度降低转化系统阻力,达到硫酸系统提产的目的。笔者主要从余热锅炉改造、设备接口改造和烟气氟含量降低对系统阻力的影响等方面分别进行论述。

2.3.1 余热锅炉改造对系统阻力的影响

1)1.6 MPa余热锅炉。对于 1.6 MPa锅炉,不管是更换上集箱还是用地面集箱代替上集箱,烟气阻力减少不多(更换上集箱总阻力减少1 000 Pa,以地面集箱代替上集箱总阻力减少1 200 Pa)。但是如果转化器一段出口高温烟气不经过Ⅰ换热器管程直径短路进1.6 MPa锅炉,可减少Ⅰ换热器的管程阻力,壳程升温烟气直接走旁路烟道,相当于减少了1台换热器的阻力。经过计算壳程阻力为2 650 Pa,管程阻力为1 650 Pa,共可减少阻力4.3 kPa。

2)0.8 MPa余热锅炉。流程与配管调整后,2个串联的0.8 MPa锅炉与Ⅳ换热器并联运行,经过Ⅳ换热器的烟气量由 123 544.5 m3/h 下降至 65 000 m3/h,阻力会降至 3.15×(65 000/123 544.5)2=0.882(kPa)[Ⅳ换热器管程原计算阻力为3.15 kPa],该处阻力按1 kPa计,而与之并联的锅炉阻力也为1 kPa。如此,并联系统总阻力按1 kPa计,总阻力减少了3.15+1-1=3.15 (kPa)[原Ⅳ换热器与0.8 MPa锅炉串联,总阻力为(3.15+1) kPa]。

余热锅炉改造后,系统放热被有效移出,可直接使转化器二段、三段、五段的进出口温度比原高位运行时降低20~30 ℃,以二段为例,原高位平均温度为(457+605)/2=531 (℃),余热锅炉改造后,平均温度为(425+585)/2=505 (℃),工况气量系统阻力可降低至原来的[(273.15+505)/(273.15+531)]2=0.936 (kPa),原转化器一、二、三、四段入口高位气压为50,41.75,36.46,31.44 kPa,系统降温预计可减阻(50-31.44)×(1-0.936)=1.2 (kPa)。

2.3.2 热交换器接口改为喇叭口对系统阻力的影响

硫酸装置转化工序+一吸塔总阻力降:一系列为 41.85 kPa,二系列为 46.16 kPa,均高于设计阻力32.4 kPa,改变换热器壳程与管道接口,有助于系统阻力的减少。

采用Fluent软件对设备管道接口由原管道直插换热器改为喇叭口后的模拟结果见表5。

表5 壳程接口改喇叭口后阻力对比 单位:Pa

壳程阻力分布流场模拟见图2。

图2 壳程阻力分布流场模拟

将5台换热器壳程设备接口均改为喇叭口,可使总压降减少近6 kPa。可见,做少量的改造其减阻效果明显。

2.3.3 烟气中氟含量对系统阻力的影响

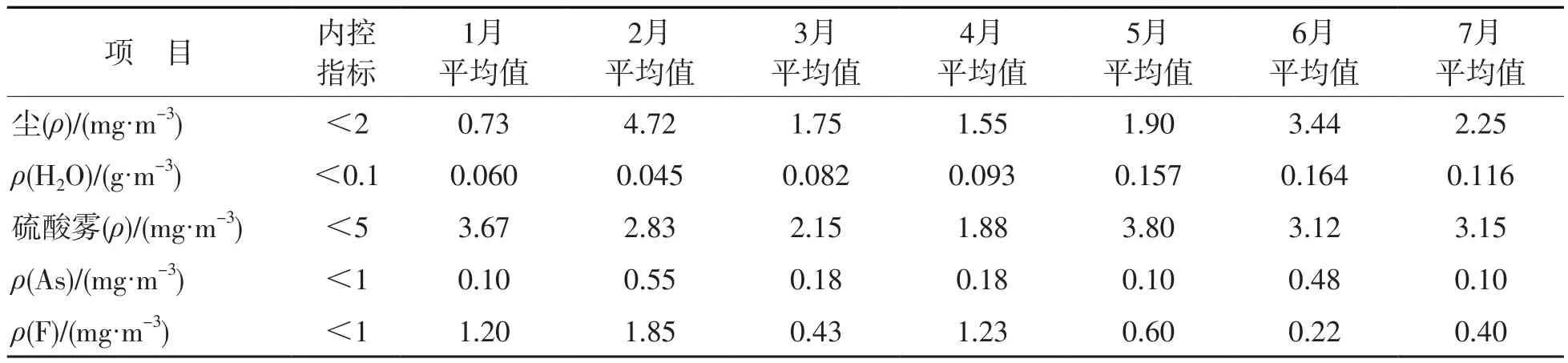

烟气氟含量偏高会造成催化剂粉化[3]。2020年上半年生产装置提供的一系列、二系列风机出口有害物含量检测结果分别见表6和表7。

从表6和表7可见:一系列转化系统1月平均氟含量超标,ρ(F)达到了1.60 mg/m3,二系列转化系统1月、2月、4月氟含量超标,ρ(F)分别达到了 1.20,1.85,1.23 mg/m3。氟含量超标对催化剂粉化的影响比较明显,虽然在2#锅炉检测热管结垢的主要成分是Fe2(SO4)3,但是,根据2020年12月4日对催化剂层的实测阻力数据发现,一、二段转化阻力都偏高,一系列转化器进出口阻力参数见表8。

表6 一系列风机出口有害物含量检测结果

表7 二系列风机出口有害物含量检测指标

表8 一系列转化器进、出口参数

转化器一段阻力高主要因为大修期间增加了瓷球量以及催化剂粉化两方面的因素,转化器二段阻力高则主要是由于催化剂粉化造成的。

GB 50880—2013《冶炼烟气制酸工艺设计规范》对净化工序出口ρ(F)指标的要求为小于等于0.25 mg/m3,对比表6和表7可见,该厂的氟含量指标与国标要求存在较大差距。因此,建议对二级动力波洗涤器的烟气氟含量每周检测一次,同时增加水玻璃的投加频次和数量,控制净化出口ρ(F)低于0.25 mg/m3,切实降低催化剂粉化速度。

3 改造预期效果

1)通过对0.8 MPa锅炉上部蒸发器焊接一定数量的卡扣,以克服51.2 kN上推力引起的上蒸发器竖向位移。

2)通过转化系统锅炉和烟道的改造,可以使转化系统阻力在设计最大风量基础上减少约9 kPa。增加 2台 0.8 MPa 、7 t/h余热锅炉,即能平衡原0.8 MPa锅炉能力下降4.8 t/h后的差距,若将原0.8 MPa锅炉结垢蒸发器换新,通过转化换热的调整,将多产14 t/h蒸汽,硫酸生产能力将得到大幅提升。

3)烟气流向从全部经过Ⅳ换热器和0.8 MPa锅炉改为部分经过0.8 MPa锅炉、部分经过Ⅳ换热器,使系统阻力减小约3.15 kPa。

4)通过对5台换热器壳程烟道接口改为喇叭口,可使总压降减少近5.9 kPa。

4 结语

通过对某铜冶炼厂硫酸锅炉抬升问题、积灰问题和转化系统阻力过大问题的分析,提出了有针对性的解决方案和改造措施。通过改造硫酸锅炉系统、换热器接管口和加强净化除氟三项工作,既解决了进转化工序SO2烟气提浓、气量提升的问题,又使系统阻力显著减小,全厂硫酸产量则可配合冶炼投料量的提产稳步提升。