冶炼烟气生产试剂硫酸技术的试验研究

2021-10-11迟栈洋叶新军姚玉婷柴瑾瑜

迟栈洋,叶新军,姚玉婷,方 圆,贾 苗,柴瑾瑜

(金川集团股份有限公司,甘肃金昌737100)

在目前的有色冶金行业中,利用冶炼烟气制酸对烟气进行处理以达标排放的工艺流程已经相当成熟,产品大多是w(H2SO4)为93%或98%的浓硫酸。为了提高产品附加值,可生产高纯度的试剂硫酸,但由于冶炼烟气成分复杂、杂质较多,造成冶炼烟气制酸系统进行试剂硫酸生产的难度较大。目前国内生产高纯度试剂硫酸的主要方法有蒸馏法和吸收法[1-2],但现有的方法均需以w(H2SO4)为98%的成品工业硫酸为原料或单独制取纯净SO3烟气为原料,且在试剂酸生产过程中,还需用氢氟酸定期清洗设备,势必造成设备腐蚀,生产成本增加,无法形成规模化生产。笔者在现有试剂硫酸的生产工艺基础上,结合冶炼烟气制酸系统现有的工艺,对冶炼烟气生产试剂酸的技术和工艺进行试验研究。

1 现有硫酸系统生产的硫酸中杂质含量高的原因

1.1 净化烟气污染

接触法硫酸采用串酸法操作以维持干燥塔循环酸w(H2SO4)在93%左右,吸收塔循环酸w(H2SO4)为98%。微量的矿尘、砷、氟化物从净化工序随同气体进入干燥塔,被w(H2SO4)93%硫酸喷淋而转入w(H2SO4)93%硫酸中,逐渐累积并串入w(H2SO4)98%硫酸中,从而污染w(H2SO4) 98%硫酸,造成杂质含量上升。

1.2 转化烟气污染

在净化工序未被除净的微量砷、氟化物等杂质进入转化器,侵蚀催化剂使其粉化,并随转化气进入w(H2SO4)98%的成品硫酸中。

1.3 补水污染

用以调节w(H2SO4)93%和w(H2SO4)98%硫酸的补加水是不符合要求的工业清水(硬水),溶解于水中的各种矿物盐类和不溶物一起混入到硫酸成品中,因而增加了不挥发物的含量。

1.4 容器、管道接触污染

接触法硫酸所用设备及工艺管路均为不锈钢材质,因硫酸对设备和管路的腐蚀,铁的硫酸盐会不断进入成品硫酸中,造成硫酸成品中铁含量偏高。

2 国内试剂硫酸主要工艺技术方案

2.1 蒸馏法

蒸馏法一般采用w(H2SO4)98%工业硫酸为原料,经预处理后在石英玻璃装置中加热蒸馏提纯,是一种工业硫酸的后处理物理提纯过程。通过反复蒸馏的硫酸,其最高纯度可以达到GB/T 625—2007《化学试剂 硫酸》优级纯规格。蒸馏法的最大不足是能耗过高,生产试剂硫酸耗电400~600 kWh/t。此外,该方法单台处理能力小,产能最高约为 200 kg/d。

2.2 吸收法

为了克服蒸馏法的不足、降低生产成本,且随着材料和设备制造技术的进步,吸收法试剂硫酸生产工艺应运而生。该工艺克服了蒸馏法的不足、降低了生产成本。吸收法生产试剂硫酸是以控制原、辅材料和生产过程中杂质的混入为主要手段,通过精确的工艺控制,直接生产出具有所需纯度的试剂硫酸产品。吸收法试剂硫酸生产工艺流程可分为SO3的制取和净化吸收2个部分。

SO3的制取与接触法工业硫酸生产工艺流程相同,也可直接采购液态SO3,但成本较高,无法形成规模化生产。

SO3的净化吸收可分为三类:第一类是过滤净化吸收法,通过过滤器对SO3气体过滤净化后,直接在试剂硫酸吸收塔中进行吸收,并向系统中加入脱盐水以平衡酸浓度,所生产的硫酸纯度一般为化学纯规格,部分达到分析纯规格;第二类是发烟硫酸蒸发吸收法,通过先制取发烟硫酸,再加热发烟硫酸析出纯净的SO3在试剂硫酸吸收塔中进行吸收,并向系统中加入脱盐水以平衡酸浓度,所生产的硫酸纯度最高可达到优级纯规格;第三类是发烟硫酸洗涤吸收法,用发烟硫酸将烟气洗涤后,利用发烟硫酸的吸收解析特性析出洁净的SO3在试剂硫酸吸收塔中进行吸收,所生产的硫酸纯度可达到分析纯规格。

2.2.1 过滤净化吸收法

过滤净化吸收法可分为抽气式和全气式。

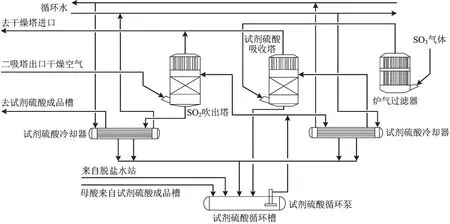

抽气式过滤净化吸收法是通过抽取进一吸塔前的转化器出口SO3气体,经炉气过滤器净化后,用w(H2SO4)98%的试剂硫酸循环吸收制得试剂硫酸。抽气式过滤净化吸收法生产试剂硫酸的装置规模一般在10~20 kt/a。抽气式过滤净化吸收工艺流程见图1。

图1 抽气式过滤净化吸收工艺流程

全气式过滤净化吸收法是在接触法工业硫酸生产的工艺流程基础上,在一吸塔、二吸塔前分别设置大型过滤器,过滤净化后的工艺用w(H2SO4)98%的试剂硫酸进行循环干燥和吸收制得试剂硫酸。相对于其他生产方法该方法较适合于大型化生产。理论上,该方法生产成本与接触法生产工业硫酸的成本相差不大。全气式过滤净化吸收工艺流程见图2。

图2 全气式过滤净化吸收工艺流程

2.2.2 发烟硫酸蒸发吸收法

将游离w(SO3)为20%~22% 的发烟硫酸注入SO3蒸发器,在185~200 ℃浓硫酸的加热下蒸发出100 kPa 以内的高浓度SO3混合气体,引此混合气体进入w(H2SO4)为98% 的高纯硫酸吸收塔,在塔内吸收大部分的SO3后尾气排出。吸收SO3后的高纯硫酸进入高纯硫酸循环槽加高纯水稀释到w(H2SO4)为98% 左右,然后作为循环酸进入高纯硫酸冷却器进行冷却,冷却至50~65 ℃后再次进入高纯硫酸吸收塔循环。发烟硫酸蒸发吸收工艺流程见图3。

图3 发烟硫酸蒸发法吸收工艺流程

由于该法主要用于生产分析纯硫酸,对工艺设备材质要求更高,目前国内该类设备的大型化技术尚不成熟,再加上受发烟硫酸产能的影响,故采用该法生产试剂硫酸的装置规模一般在20 kt/a以下。

2.2.3 发烟硫酸洗涤吸收法

发烟硫酸洗涤吸收法是将发烟硫酸塔当作烟气过滤器,通过发烟硫酸塔内喷淋发烟硫酸与烟气接触洗涤烟气。发烟硫酸洗涤烟气的过程中,将转化烟气中含杂质多的SO3吸收,在一定温度情况下,随着发烟硫酸浓度提高,其液面SO3蒸气分压逐步升高,发烟硫酸吸收的SO3与其液面逸散出的SO3相等,形成一个动态平衡,即随着SO3逐步吸收,洁净的SO3从发烟硫酸中逸散出来,进入试剂硫酸吸收塔生成试剂硫酸。

该法生产试剂硫酸的成本低,工艺成熟,质量稳定,近几年广泛应用于试剂硫酸生产工艺改造项目。

3 试剂硫酸生产工艺方案的确定

通过对国内试剂硫酸生产工艺的比较,结合某公司镍冶炼厂已有发烟硫酸产品的实际情况,形成2种工艺方案:

1)发烟硫酸蒸发吸收法。自Ⅲ换热器出来的烟气,一部分进入2#一吸塔生产发烟硫酸,2#一吸塔出来的烟气进入Ⅳ换热器。2#一吸塔生产出的发烟硫酸一部分进入发烟硫酸蒸发器,通过风机抽出发烟硫酸器蒸发出的SO3烟气送入试剂硫酸吸收塔制取试剂硫酸。

2)发烟硫酸洗涤吸收法。自Ⅲ换热器出来的烟气,一部分进入2#一吸塔生产发烟硫酸,2#一吸塔出来的洁净烟气进入试剂硫酸吸收塔生产试剂硫酸。

对2种工艺方案进行对比,结果见表1。

表1 2种工艺方案对比

通过比较,发烟硫酸洗涤吸收法工艺流程短、所用设备设施少,占地面积小、初始投资低、运行成本低,便于改造;发烟硫酸蒸发吸收法虽然产品纯度高,但是流程长,改造成本较高。综合考虑,冶炼烟气生产试剂硫酸采用发烟硫酸洗涤吸收法。

4 冶炼烟气生产试剂硫酸试验研究

冶炼烟气制酸的原料中杂质较多,通常硫酸产品等级低于硫铁矿、硫磺制酸产品等级。为了验证采用发烟硫酸洗涤吸收法生产试剂硫酸的可行性,该公司镍冶炼厂进行了相关试验,主要研究了发烟硫酸洗涤吸收法的操作条件、规整填料和纤维除雾元件的阻力降、哈氏C276合金板材对试剂硫酸产品质量的影响。

4.1 试验原料

试验以硫酸系统2#一吸塔进口φ(SO3)为7.2%的一次转化烟气为原料气,经发烟硫酸洗涤塔洗涤吸收后得到洁净的SO3烟气,以硫酸主装置二吸塔循环酸为试验母酸用于吸收洁净的SO3烟气,通过加入外购的超纯水以平衡硫酸浓度,得到初品试剂硫酸(未脱除SO2)。试验母酸主要指标检测结果见表2,超纯水质量检测结果见表3。

表2 试验母酸主要指标检测结果

表3 超纯水质量检测结果

4.2 试验工艺流程

发烟硫酸洗涤吸收法生产试剂硫酸包括烟气洗涤和SO3吸收2个过程。试验过程中,发烟硫酸洗涤吸收塔内填料层空塔气速、喷淋密度、除雾器气速均由材料供应厂家提供,哈氏合金板式换热器的过流速度符合设备设计要求,换热面积由技术人员计算得出。

4.2.1 烟气洗涤

烟气洗涤在装有125Y型耐酸陶瓷规整填料的洗涤塔中进行,采用高浓度发烟硫酸在洗涤塔中喷淋洗涤一次转化烟气,洗涤塔塔顶配置节能型玻璃纤维除雾器,以控制烟气出口酸雾量,循环酸管路上配置发烟硫酸冷却器,以控制循环发烟硫酸的温度。烟气洗涤工艺见图4。

图4 烟气洗涤工艺流程

4.2.2 SO3吸收

SO3吸收在装有125Y型耐酸陶瓷规整填料的钢衬PTFE塔中进行,采用w(H2SO4)98.3%以上的硫酸喷淋吸收发烟硫酸洗涤塔出来的洁净转化烟气,吸收率在99.95%以上,为控制酸中杂质含量,采用超纯水作为吸收酸稀释水,采用哈氏合金C-276材质的板式换热器移除吸收过程产生的热量。SO3吸收工艺流程见图5。

图5 SO3吸收工艺流程

4.3 试验步骤及过程控制

试验过程中,开启发烟硫酸循环泵和吸收酸循环泵,通过控制泵出口阀门,待循环泵出口酸流量计显示约为7 m3/h时,逐步打开发烟硫酸洗涤塔气体进口阀门和硫酸吸收塔气体出口阀门,随着发烟硫酸温度的提高,逐步打开发烟硫酸冷却器循环冷却水阀门,随着吸收酸浓度和温度的提高,逐步打开吸收酸超纯水进水阀门和板式酸冷却器循环冷却水阀门。

在洗涤塔进气量达到1 500 m3/h的过程中,工艺参数的控制范围见表4。

表4 工艺参数的控制范围

在发烟硫酸洗涤塔进气量达到1 500 m3/h后,需要考察的项目有:①发烟硫酸进塔温度45~75 ℃,观察发烟硫酸洗涤塔出口烟气和硫酸吸收塔出口的烟气外观;②测定洗涤塔除雾器效率,在性能最佳时(洗涤塔出口烟气不带沫),测定纤维除雾器床层阻力降;③吸收酸进塔温度65~80 ℃,观察硫酸吸收塔出口相应的烟气外观,测定吸收酸中铁离子含量;④气量基本稳定在1 500 m3/h时,测定发烟硫酸洗涤塔和硫酸吸收塔填料层阻力降;⑤洗涤、除雾、吸收正常时,取样检测吸收酸的杂质含量。

4.4 试验结果及讨论

4.4.1 洗涤酸温度对出塔烟气外观的影响

观察洗涤塔和吸收塔出塔烟气外观,以判断SO3的吸收效果。洗涤酸进塔温度在45~75 ℃时,温度变化对洗涤塔和吸收塔出塔烟气外观的影响见表5。

表5 不同洗涤酸温度出塔烟气的外观

由表5可见:发烟硫酸洗涤塔在填料允许的空塔气速和喷淋密度下,饱和发烟硫酸进塔温度低于54 ℃时,由于冷激的原因,导致发烟硫酸洗涤塔内出现大量不易吸收的硫酸雾,最终导致后续的吸收塔吸收率降低,出口烟气中硫酸雾浓度超标,甚至有带沫现象。当饱和发烟硫酸进塔温度高于66℃时,由于发烟硫酸洗涤塔出口烟气中硫酸蒸气分压增加,要求后续的吸收塔拥有更高的进酸温度才能保证吸收塔的吸收率不至于过低,然而这会增加吸收工序哈氏合金板式换热器的腐蚀,使酸中铁离子含量增加。因此,发烟硫酸洗涤酸的进塔酸温度应控制在54~66 ℃。

4.4.2 洗涤酸温度对纤维除雾器除雾效率和阻力的影响

发烟硫酸洗涤塔中耐酸陶瓷规整填料和节能型纤维除雾器配套使用,旨在获取较高吸收率和降低系统阻力。洗涤酸温度对纤维除雾器除雾效率和阻力的影响见表6。

表6 洗涤酸温度对纤维除雾器除雾效率和阻力的影响

由表6可见:洗涤酸进塔温度在51~66 ℃时,纤维除雾器除雾效率变化不大,除雾效率为97.1%~99.8%;洗涤酸温度在71 ℃时,纤维除雾器除雾效率降为91.2%;洗涤酸温度在51~71 ℃时,除雾器压力降变化不大。

因此,洗涤酸温度控制在51~66 ℃时,纤维除雾器的除雾效率较高且除雾器阻力降较小。发烟硫酸洗涤塔和硫酸一次吸收塔内,硫酸酸雾粒径基本在0.3~1.0 μm,酸雾小颗粒呈布朗运动状态,符合规整填料和节能型玻璃纤维除雾器的工作条件,试验结果再次验证了选择节能型纤维除雾器的合理性。

4.4.3 吸收酸进塔温度对吸收酸中杂质含量的影响

在保证吸收塔正常运行参数的前提下,即维持吸收塔进口酸w(H2SO4)为98.3%~98.5%,在洗涤酸进塔温度为58~59 ℃的条件下,将吸收酸进塔温度从65 ℃逐步提升到85 ℃,考察吸收酸进塔温度对吸收酸中杂质含量的影响。具体试验数据见表7。

表7 吸收酸进塔温度对吸收酸中杂质含量的影响

由表7可见:当吸收酸进塔温度从65 ℃逐步提高到70 ℃时,吸收酸中w(Fe)基本维持在0.000 04%以下,产品能够达到分析纯试剂硫酸的要求。当吸收酸进塔温度达到75 ℃时,酸中w(Fe)逐步增加到0.000 05%以上,产品只能达到化学纯试剂硫酸的要求。这是因为随着温度的提高,酸的氧化性增强,哈氏合金C276的耐腐蚀性能逐步变弱。因此,吸收酸进塔温度应控制在65~75 ℃,使试剂硫酸中铁等杂质含量达到分析纯试剂硫酸的要求。

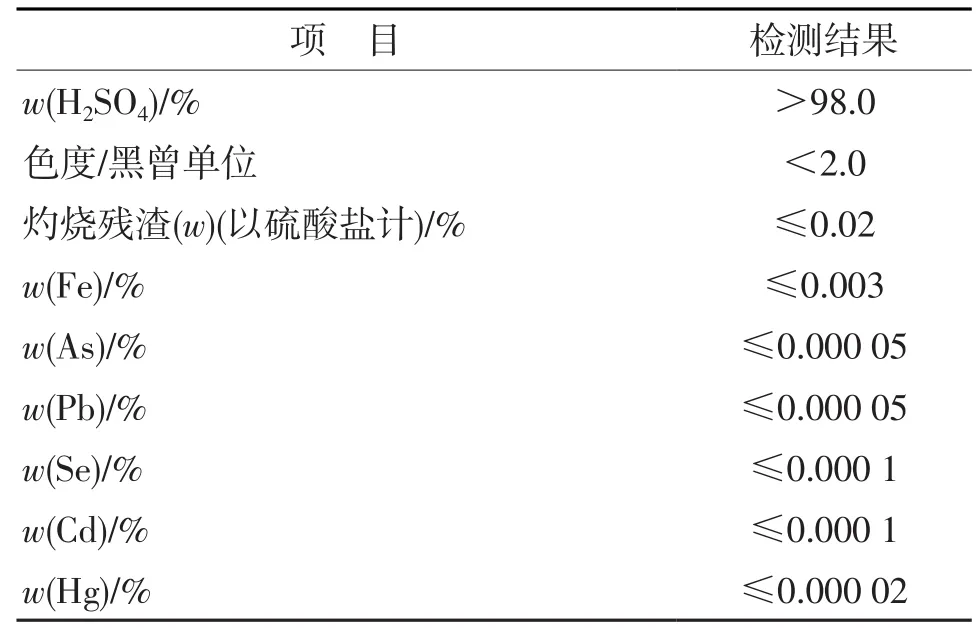

5 结语

某公司镍冶炼厂在原有烟气制酸系统的基础上,通过对冶炼烟气生产试剂硫酸的相关技术进行研究与攻关,形成了一套成熟的以冶炼烟气为原料采用发烟硫酸洗涤吸收法生产试剂硫酸的工艺,通过对试剂硫酸生产设备、设施的结构创新、耐腐蚀材料的创新应用、操作方式优化,生产出了分析纯试剂硫酸。该技术填补了利用镍冶炼烟气为原料生产试剂硫酸的技术空白,对于行业进步具有重要的推动作用,推广应用价值显著。