往复压缩机流量调控工况下排气阀泄漏仿真研究

2021-09-26刘晓明

孙 旭,刘晓明,李 磊,王 瑶,张 春

(1.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029;2.合肥通用机械研究院有限公司 压缩机技术国家重点实验室,合肥 230031;3.中海油能源发展装备技术有限公司,天津 300450;4.北京航天动力研究所,北京 100076)

0 引言

往复压缩机具有进排气压力覆盖范围广、热效率高等优点,在石化、钢铁、冶金、机械等行业发挥着十分关键的作用[1-3]。当往复压缩机工艺要求的气量低于额定排气量时,排气量需要通过附加装置进行调节,来满足实际工艺要求的流量[4-7]。

正常工况下,气阀高频地开启与关闭,阀片、弹簧等零部件易发生疲劳磨损,并且面临着介质侵蚀、各种应力作用的复杂工作环境。国内外学者针对往复压缩机气阀故障开展了大量研究,主要围绕气阀模型、故障识别及诊断开展了大量研究。林槑等[8]阐述了气阀运动规律的部分理论、计算和测试方法。MAHMOOD等[9]提出一种基于曲柄转角的往复式天然气压缩机气阀故障的零维数值计算方法。ELHAJ等[10]通过数值模拟对气阀泄漏和气阀弹簧损坏等进行仿真研究。

目前,针对往复压缩机流量调节工况下气阀故障研究较少,流量调节工况下气阀故障对压缩机的运行状态及效率影响分析较少。王蒙等建立数学模型对往复压缩机气量无级调节工况下进行吸气阀故障模拟与诊断[11],但并未对压缩机热力学性能及效率进行分析。流量调节工况下,当排气阀产生明显泄漏后,不仅没有气体排出,而且排气管道的高温气体会回流至吸气口,严重影响压缩机的运行状态和工作效率,因此本文基于往复压缩机的CFD模型对流量调控工况下排气阀泄漏对压缩机的影响进行分析,为流量调控工况下压缩机安全运行奠定理论基础。

1 往复压缩机无级流量调控原理

往复压缩机无级流量调控系统应用较为广泛,系统利用执行机构控制进气阀阀片在压缩过程保持开启状态,部分气体未经压缩回流至吸气管道,由于回流气体没有经过压缩,因此可节约大量的气体指示功率,即大量的电能。通过控制执行机构顶开吸气阀的时间可以实现0~100%的无级调节。

当往复压缩机安装流量调节系统后,执行机构位移与阀片位移如图1所示。执行机构在压缩机压缩过程之前完成顶出(θ1~θ2),执行机构在液压力作用下始终保持顶开状态(θ2~θ3),当气量满足要求时,施加给执行机构的液压力撤销,执行机构及吸气阀阀片关闭(θ3~θ4),实现流量的无级调节,降低了压缩机工作在非满负荷状态下的能耗。回流时间(θ's4~θ4)决定了气量调节工况的负荷。

图1 执行机构位移与阀片位移示意Fig.1 Schematic diagram of displacement of actuator and valve plate

2 往复压缩机排气阀泄漏CFD模型

2.1 边界条件与初值条件

边界条件与初始条件是流体控制方程组有正确解的前提。针对瞬态问题,初始条件要根据实际工作条件确定,以免影响求解的合理性。边界条件则是根据求解区域的边界实际工作参数进行设置。根据往复压缩机工作参数设定初始条件和边界条件,Ω1和Ω2-2的初始条件为吸气温度、吸气压力,Ω2-1和Ω3的初始条件为排气温度、排气压力,其具体值由温度及压力传感器测量得到。

图2 进排气阀、气缸区域划分Fig.2 Area division of suction and exhaust valve and cylinder

由计算域确定非定常流动初场:

边界条件:

式中 t——时间;

U——速度;

P——压力;

T——温度;

Ω——体积;

q——壁面热流密度;

∑——表面;

∑inlet——吸气阀上表面;

∑outlet——排气阀出口面;

∑else——其余边界为绝热边界;

q——热流密度。

2.2 阀片运动方程

气阀阀片受力方程:

式中 S——位移;

G——重力;

P1——阀片上表面压力;

P2——阀片下表面压力;

F1——弹簧力;

F2——液压力。

气阀阀片反弹速度:

式中 Vrec——阀片反弹后速度;

CR——反弹系数,一般取0.2;

Vtem——阀片反弹前速度。

2.3 排气阀泄漏处理

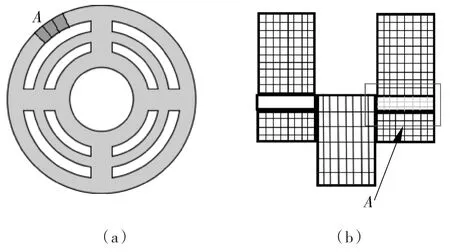

为探究排气阀阀片泄漏面积增大对压缩机热力学性能的影响。首先建立气阀阀片断裂模型及泄漏流域网格,如图3所示。

图3 断裂排气阀阀片模型Fig.3 Model of broken exhaust valve plate

气阀阀片泄漏通流面积占比Ra:

本文引入Ra作为气阀阀片断裂程度的表征变量,Ra越大说明阀片断裂越严重,排气阀泄漏越严重。

3 CFD仿真结果

根据试验台压缩机进行建模仿真,压缩机吸、排气阀结构型式均为网状阀。压缩机与气阀部分结构及运行参数见表1。

表1 压缩机与气阀部分结构尺寸Tab.1 Structural dimensions of compressor and valve

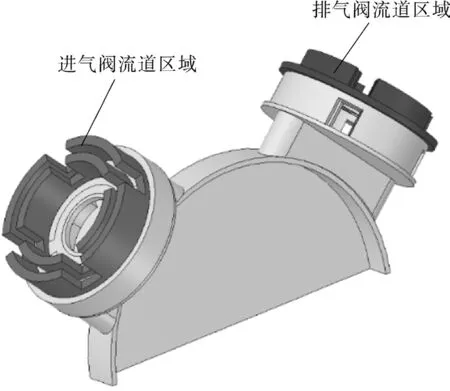

试验台压缩机为双作用压缩机,并且进排气气缸轴线完全对称,因此取一侧气缸的一半构建CFD模型,如图4所示。

图4 往复压缩机CFD模型Fig.4 CFD model of reciprocating compressor

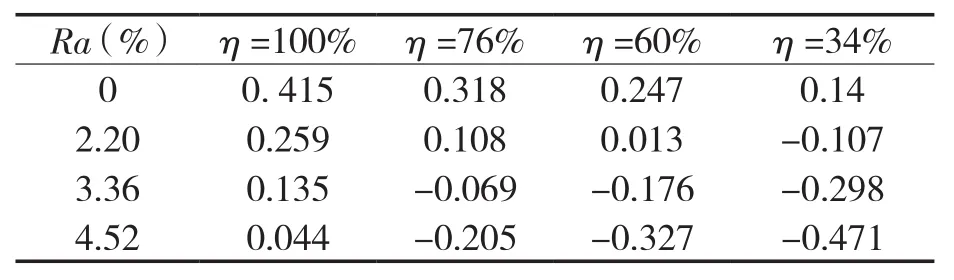

在本小结中,通过设置执行机构不同撤回角度,撤回角度依次为 180°,225°,250°,275°,实现负荷的变化,负荷依次为100%,76%,60%,34%。通过设计泄漏面积占比,泄漏面积AF分别为0,23.5,47.0,70.5 mm2实现泄漏占比 Ra 的变化,Ra依次为0,2.20%,3.36%,4.52%。分别模拟了不同负荷、不同Ra下的气阀运动、压缩机功耗、温度等性能变化。

3.1 压缩机功耗

压缩机在不同负荷不同排气阀泄漏占比的情况下,机组示功如图5所示,以100%和76%负荷为例进行分析,随着排气阀泄漏面积的增加,膨胀阶段缸内气体动态压力下降逐渐滞后,压缩阶段压力上升逐渐提前。当泄漏面积持续增大,压缩机将无法正常吸气。压缩机在同一负荷下排气阀出现泄漏时,泄漏面积增大,吸气过程和回流过程缸内压力更高。

图5 不同负荷不同泄漏工况下机组示功Fig.5 Indicator diagram of compressor unit under different load and leakage conditions

虽然随着泄漏面积增大,排气过程逐步提前,但是在膨胀过程中,由于泄漏的原因,吸气量减少较多,实际排气量在减少。由表2可以看出,随着泄漏量的增加,压缩机指示功在增加。

表2 不同负荷耦合排气阀泄漏工况下压缩机指示功Tab.2 Indicator diagram of compressor under the coupled conditions of different loads and exhaust valve leakage J

3.2 压缩机气缸气体质量

不同排气阀泄漏,不同负荷工况下气缸内气体质量变化规律如图6所示。从图6可以看到,随着排气阀阀片泄漏面积的增大,气体从排气端流入气缸,膨胀阶段缸内气体质量增加,在相同的气缸容积下,由于排气管道高压气体泄漏至气缸,吸气压力上升,导致吸气量的下降。由表3可以看到,当泄漏量增加时,会导致缸内总质量减少,压缩阶段缸内气体也会明显增加,可以看到在气调工况下当排气阀产生明显泄漏(Ra=3.36%)后,不仅没有气体排出,甚至出现排气端的气体在吸气阀被强制顶开的期间内回流至吸气端的现象。即气调工况下的排气阀泄漏故障危害极大。

表3 压缩机单周期单缸吸气质量Tab.3 Suction mass of single cycle single cylinder of compressor (×10-2 kg)

图6 不同负荷耦合泄漏工况下气缸内气体质量变化规律Fig.6 Variation rule of gas mass in cylinder under the coupled conditions of different loads and exhaust valve leakage

4 结论

(1)随着泄漏面积增大,排气过程逐步提前,但是由于泄漏的原因,排气管道的高压气体回流至压缩机气缸,导致吸气压力上升,压缩机指示功在增加。

(2)随着排气阀阀片泄漏面积的增大,膨胀阶段缸内气体质量增加,当排气阀产生明显泄漏(Ra=3.36%)后,不仅没有气体排出,甚至出现排气端的气体在吸气阀被强制顶开的期间内回流至吸气端的现象,即气调工况下的排气阀泄漏故障危害极大。

(3)本文考虑了排气阀泄漏对压缩机气缸压力及气缸气体质量的影响,后续可改进往复压缩机CFD模型,考虑对气缸温度的影响,使压缩机运行状态评估更加全面。