局部放电测试对金属氧化物避雷器阀片缺陷的敏感度分析

2022-03-08杨谨铭潘浩马御棠马仪周仿荣钱国超文刚孙再超

杨谨铭,潘浩,马御棠,马仪,周仿荣,钱国超,文刚,孙再超

(1. 电力遥感技术联合实验室(云南电网有限责任公司电力科学研究院),昆明 650217;2. 云南电网有限责任公司临沧供电局,云南 临沧677000)

0 引言

局部放电主要发生于高压电气设备,是设备绝缘发生劣化的重要表征,也是导致绝缘击穿的重要原因。如果在局部范围内存在足够强的电场,绝缘部分会发生放电。局部放电会对介质的绝缘性能造成影响,且造成的绝缘强度下降具有累积效应,若不及时发现,可能会引发击穿事故,导致停电甚至更大的不良影响。为了避免设备局部放电引发更大的危害,应对运行中设备加强局部放电监测,当局部放电达到一定程度时及时检修、更换相关设备[1 - 5]。

当设备异常时,局部放电测试可以鉴定设备损坏的部位及程度[6]。通过局部放电测试,分析检测设备是否存在介电强度过高的区域,避免设备发生进一步的破坏[7]。

金属氧化物避雷器(metal oxide arrester,MOA)是一种能吸收过电压能量、限制过电压幅值的保护设备,在电力系统雷电防护方面具有重要的作用。

对金属氧化物避雷器进行特高频局部放电测试,能够在不拆开避雷器外套的情况下,定位避雷器内部阀片的缺陷部位,并分析阀片缺陷、损坏的程度[8 - 9]。避雷器在进行出厂试验时,均会要求进行局部放电测试,可有效降低产品出厂的缺陷率,但一般缺陷检出率较低。经过运行后的避雷器一般不开展局部放电测试,预防性试验规程亦未做相关的要求。

文献[10]对第一节和第二节之间阀片存在裂缝的金属氧化物避雷器进行局部放电测试,检测出了悬浮放电。文献[11]运用时差定位原理,通过特高频局放检测、高频/特高频联合定位,检测出并确定了避雷器缺陷的位置。本文在对一起金属氧化物避雷器故障原因分析中发现,对阀片存在破损、断裂缺陷的避雷器进行局部放电检测,检测不出局部放电信号。针对上述现象,本文运用COMSOL Multiphysics®多物理场仿真软件,模拟金属氧化物避雷器阀片柱的表面电场分布,结合局部放电检测的数据,分析局部放电测试对金属氧化物避雷器不同位置阀片缺陷的敏感程度,并针对仿真研究内容搭建试验进行验证。

1 故障概要分析

1.1 避雷器故障概况

2020年8月某110 kV站用型金属氧化物避雷器A相发生故障。该避雷器型号为Y10W5- 108/281 GW,额定电压为108 kV,直流1 mA参考电压157 kV,持续运行电压84 kV。调取现场监控视频,发现故障时出现较大的火光。后续采取停电措施对该组避雷器进行更换,对故障组避雷器进行故障原因分析。

1.2 故障相避雷器解体情况

为了分析避雷器故障发生的原因,对该故障避雷器(A相)进行解体查看内部阀片情况。该避雷器的故障情况如图1所示,阀片柱整体存在严重的烧蚀痕迹,各阀片存在不同程度的破损,其中第12片阀片破损最为严重,阀片整体裂开。为进一步分析该组避雷器是否存在批次性缺陷,对B、C相避雷器进行局部放电测试。

图1 A相避雷器故障示意图

2 金属氧化物避雷器的局部放电测试

2.1 局部放电测试原理

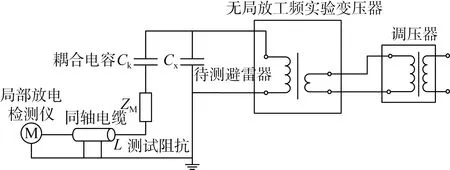

使用局部放电检测仪对设备进行局部放电测试是目前检测局部放电最常用的方法[12 - 13]。设备在试验电压下产生局部放电,耦合电容Ck产生脉冲电流,由输入单元拾取脉冲讯号,经低噪声前置放大、滤波放大器选择所需频带及主放放大后,在示波屏的椭圆扫描基线上显示出放电脉冲,同时也送到脉冲峰值表(对数表)显示其峰值[14]。

图2为金属氧化物避雷器局部放电测试原理图。局部放电测试得到的局部放电量是故障分析的重要参考依据。

图2 避雷器局部放电测试原理图

根据GB/T 11032—2010[15]的要求,进行避雷器的局部放电测试前,首先应在试品上施加工频额定电压持续2~10 s,然后将电压降至试品的1.05倍持续运行电压,在该电压下,按照GB/T 7354—2018[16]的相关规定测量局部放电。依据GB/T 11032—2020[17],避雷器在1.05倍持续运行电压下的局部放电量不应超过10 pC。

2.2 B、C相避雷器局部放电试验结果及解体情况

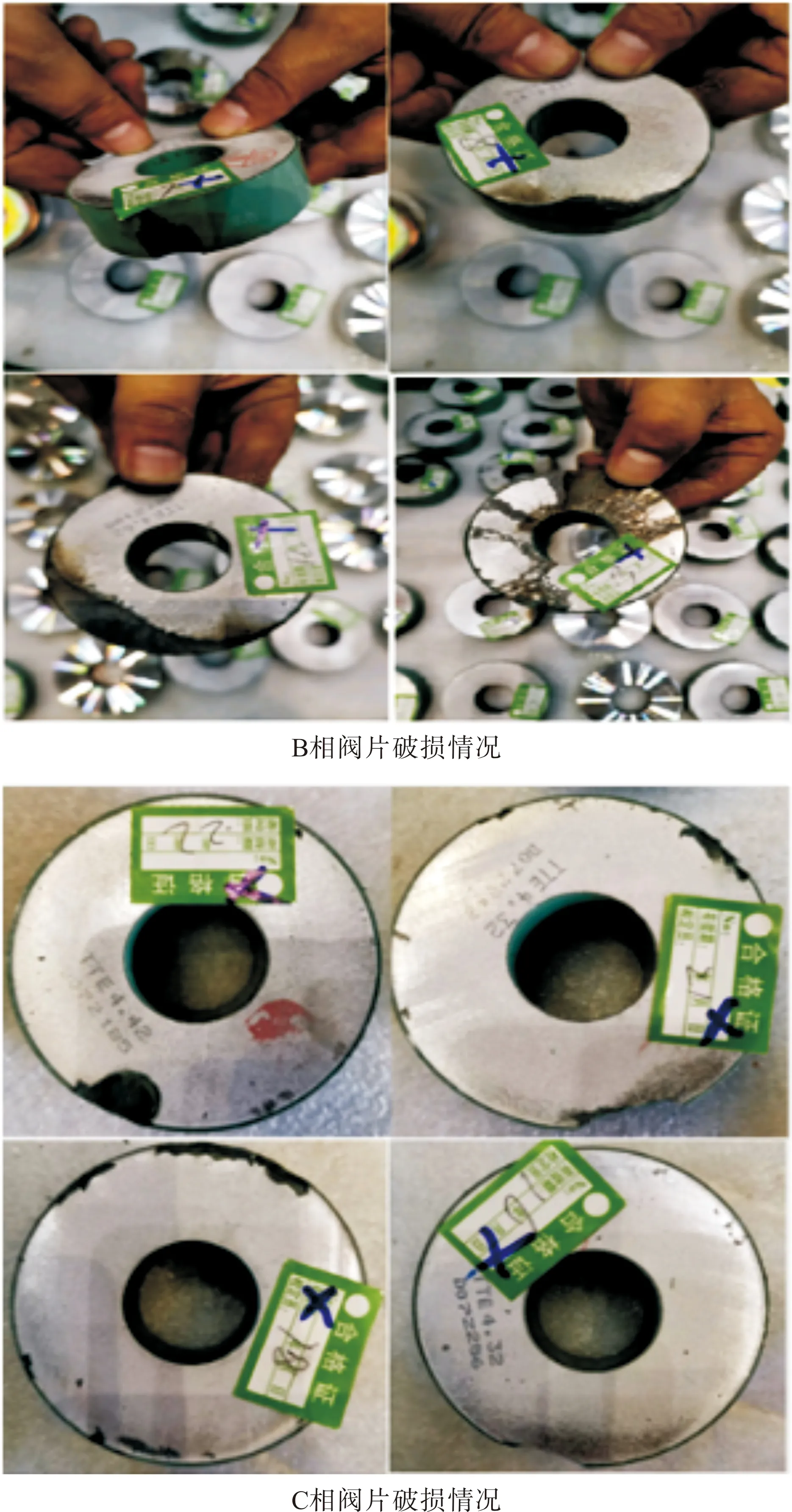

对1.2节中所述B、C相避雷器阀片柱进行局部放电测试,得到的局部放电量见表1,未超过规程规定的局部放电放电量(10 pC)。

表1 局部放电测试数据

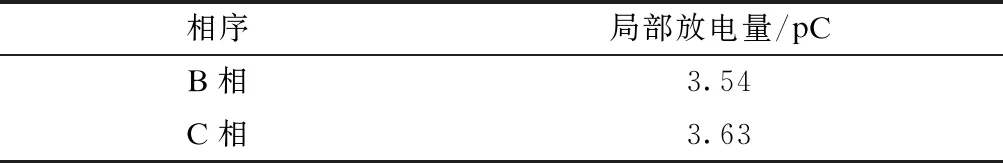

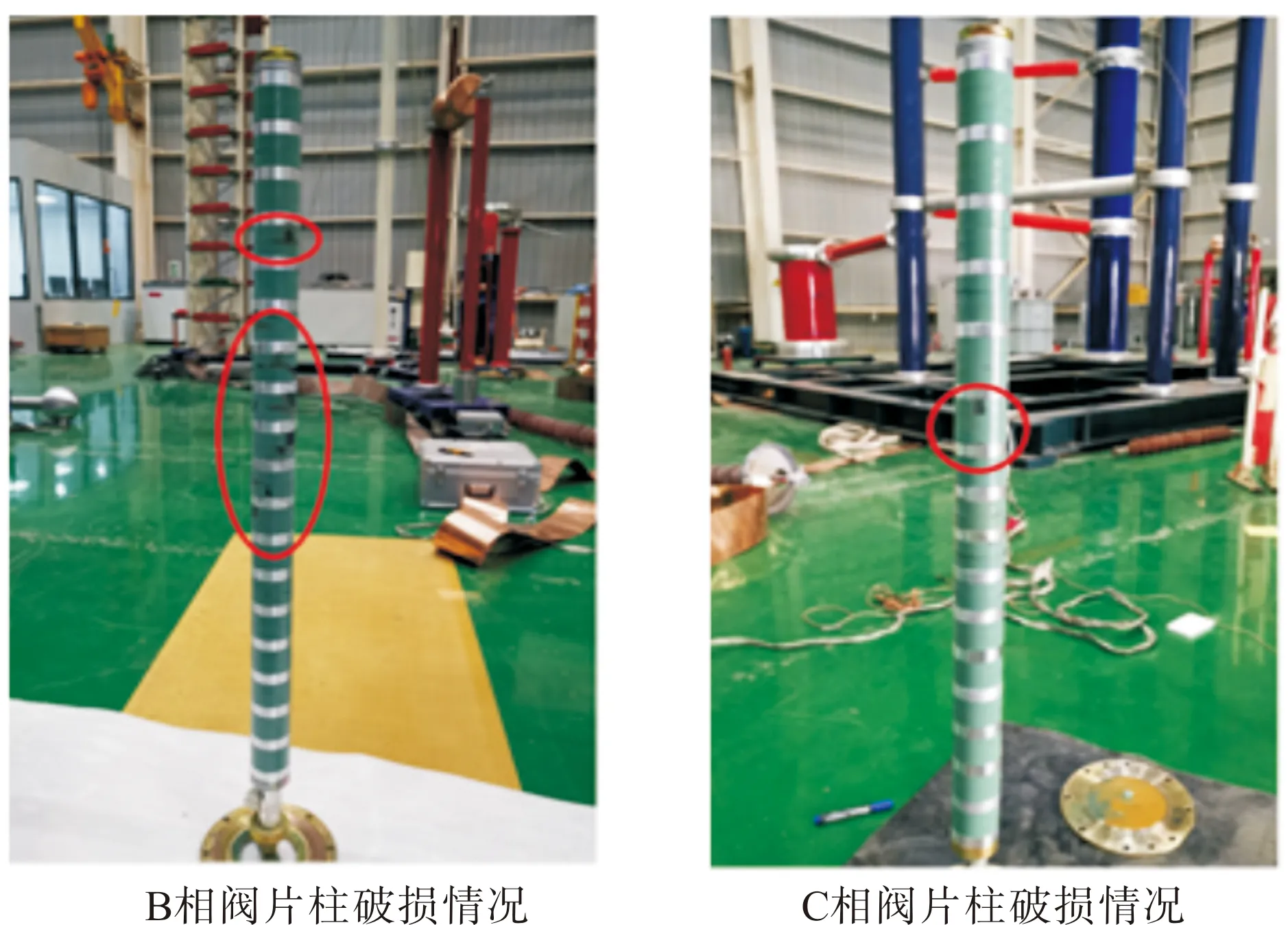

对B、C相避雷器进行解体,避雷器阀片柱破损情况如图3所示。图中红色圆圈部分为阀片破损较为明显的位置。B相避雷器总计36片金属氧化物阀片中有13片阀片破损及电弧烧蚀痕迹严重,具体为金属氧化物避雷器由上端到下端计数第11、17、18、20、21、23、24、26、27、29、30、32、33片金属氧化物阀片破损,破损类型为阀片断裂;C相避雷器总计38片金属氧化物阀片中有14片阀片存在不同程度的破损,其中第22片阀片的破损为边缘缺陷,其余13片破损阀片与B相避雷器的局部破损情况相同。B、C相避雷器阀片破损情况如图4所示。

图3 B、C相避雷器阀片柱破损情况

图4 B、C相避雷器阀片破损情况

在B、C相避雷器的阀片存在上述破损的前提下,对B、C相避雷器阀片柱进行局部放电测试,却未检测出局部放电。

2.3 B、C相避雷器局放测试结果分析

文献[10]中对第一节和第二节之间存在裂缝的金属氧化物避雷器进行局部放电测试,能够检测出局部放电。而该B、C相避雷器的阀片缺陷位于阀片柱的中间部分,通过局部放电测试却没有检测出局部放电。

因此推测金属氧化物避雷器阀片存在缺陷时,局部放电测试对不同位置阀片缺陷的敏感程度不同,对阀片柱两端的缺陷敏感,而对阀片柱中间的缺陷不敏感。

3 基于COMSOL的金属氧化物避雷器阀片表面电场分布仿真

3.1 金属氧化物避雷器COMSOL模型

为了验证2.3节中的推测,进一步分析局部放电测试对金属氧化物避雷器阀片缺陷的敏感程度,使用COMSOL Multiphysics®软件进行建模[18],建立金属氧化物避雷器阀片柱模型,分析阀片存在缺陷时的金属氧化物阀片表面电场分布规律。

COMSOL中三维电场的求解,本构关系采用相对介电常数的电介质模型,运用麦克斯韦微分方程,以标量电位V作为中间量,结合边界条件求解,三维电场应满足方程:

(1)

式中:V(x,y,z)为三维空间中的标量电位;εr(x,y,z)为3个方向矢量上的相对介电常数;ε0为真空介电常数;ρv(x,y,z)为体电荷密度。

电流密度J可由式(2)得到[19]。

(2)

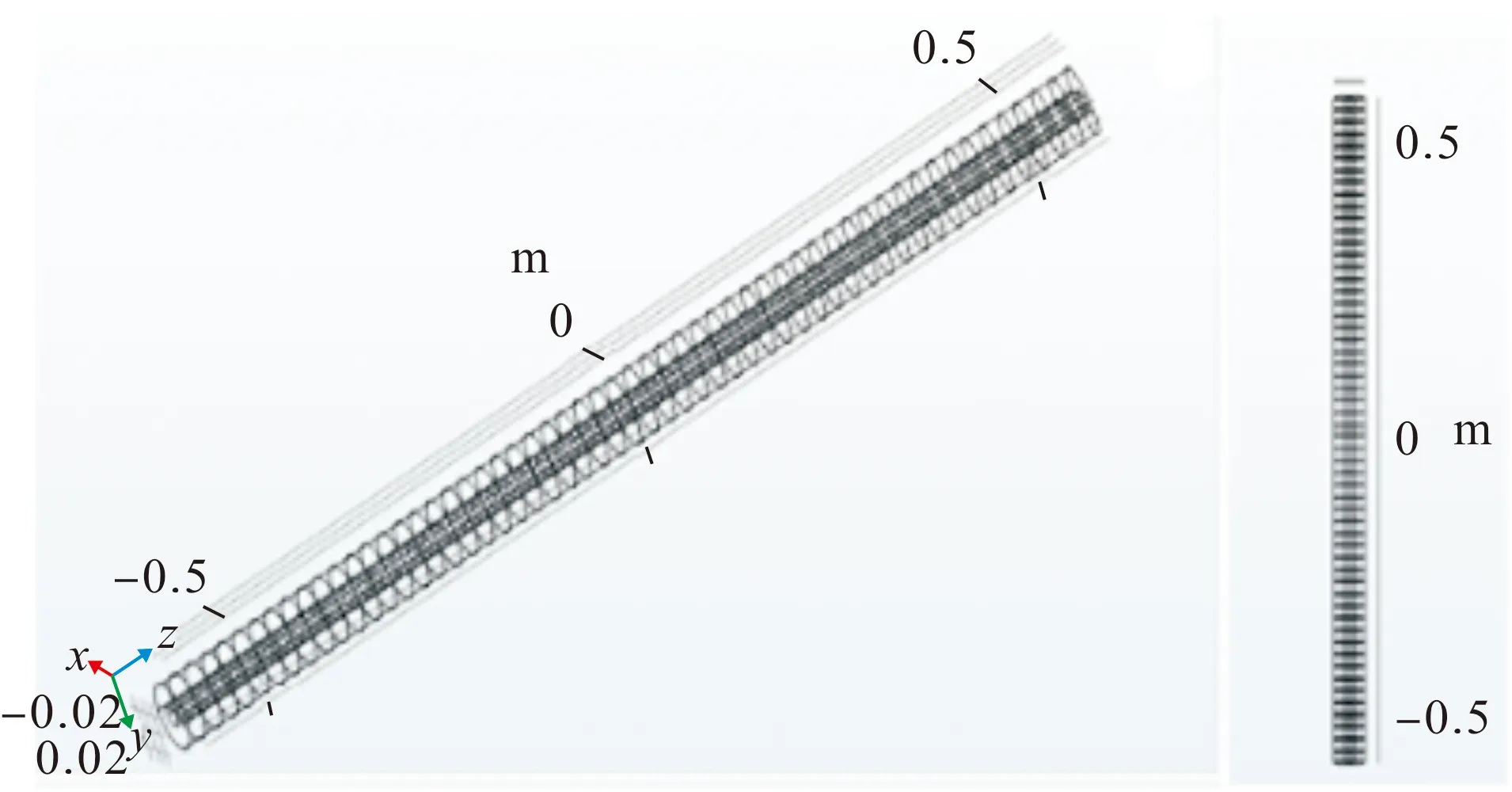

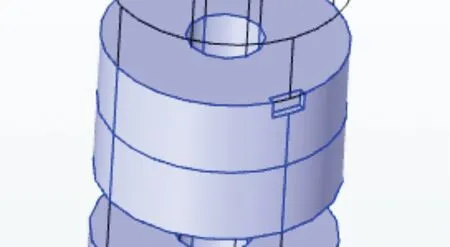

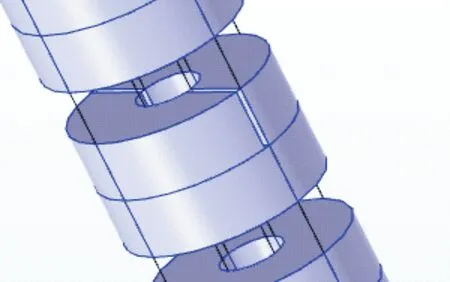

金属氧化物避雷器阀片柱结构如图5所示,该金属氧化物避雷器为氧化锌避雷器,金属氧化物阀片为氧化锌阀片。阀片柱由55个阀片构成,包括36个氧化锌阀片和19个铝片,单个阀片呈空心圆柱体,底面外径69 mm,内径22 mm,氧化锌阀片高22 mm、铝片高20 mm。

图5 金属氧化物避雷器阀片柱结构图

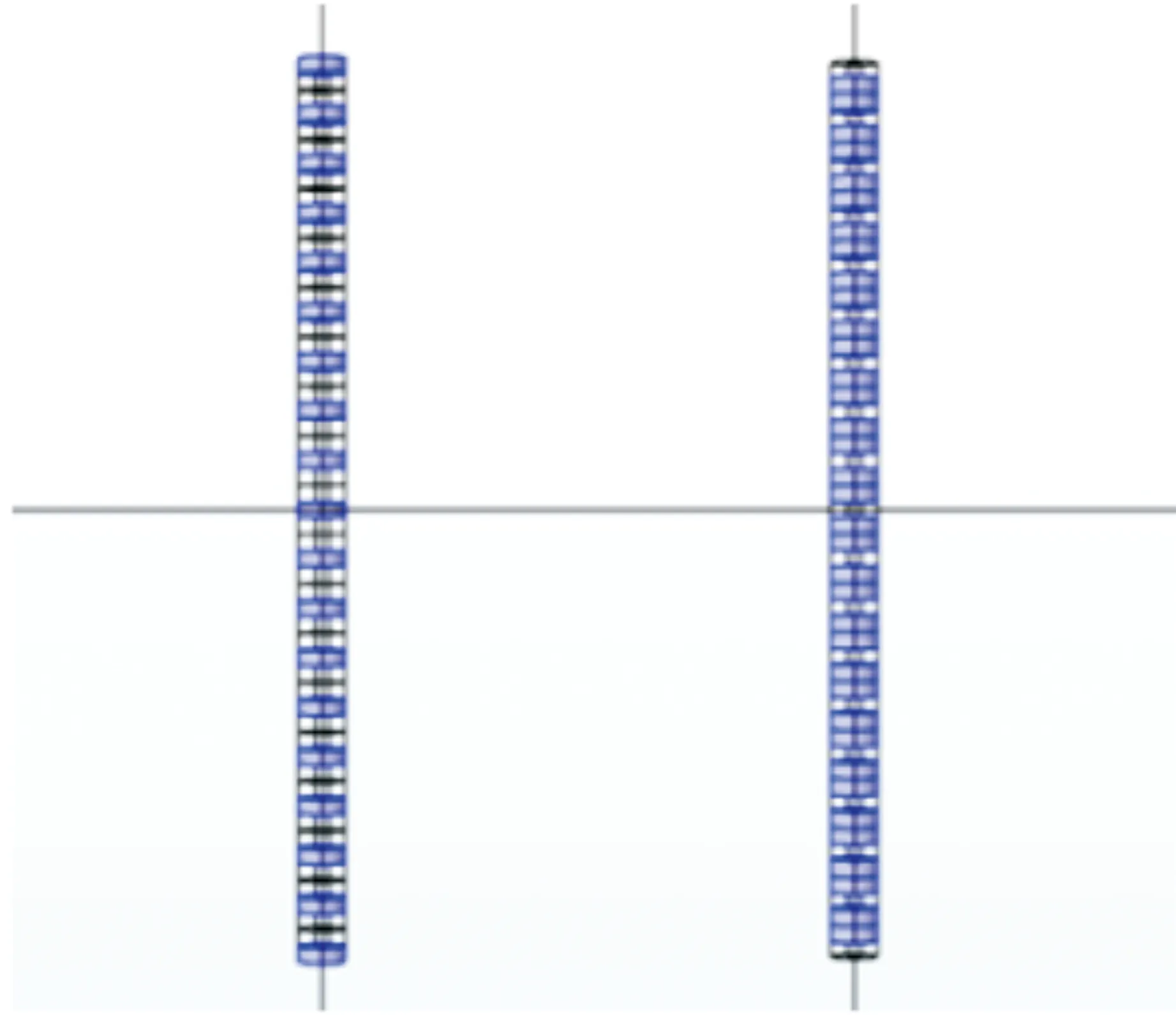

阀片材料的设置如图6所示。沿着阀片柱的轴向,以1个铝片接2个氧化锌阀片的排列方式相间分布。左侧阀片柱的蓝色阀片为铝片,右侧阀片柱的蓝色阀片为氧化锌阀片。介电材料的相对介电常数越小绝缘性越好,氧化锌为为N型半导体,属于特殊类型的电介质,氧化锌阀片的相对介电常数设置为4.5;理想导体的相对介电常数趋于无穷大,因此铝片的相对介电常数设置为10 000。网格划分采用极细化单元。阀片柱中的铝片经过了均压电场处理,作用是保证整个阀片柱的高度,从而在研究阀片的局部放电规律时,只需要考虑氧化锌阀片表面的局部放电。

图6 金属氧化物避雷器阀片材料设置

根据该110 kV避雷器参数,持续运行电压为84 kV,因此在阀片柱的上端施加1.05倍持续运行电压88.2 kV,并将阀片柱下端接地。MOA的劣化,一方面是由于在生产装配中阀片发生破损;另一方面,在雷电冲击下,均匀度较差的MOA阀片会发生热燃烧和粉碎性破裂,雷电造成的MOA阀片内部损伤积累,破坏形式以边角损坏和断裂为主[20]。因此,本文针对阀片存在边缘缺陷和阀片断裂的情况,对整个阀片柱中的金属氧化物阀片表面电场的分布情况进行仿真,研究局部放电检测对阀片缺陷的敏感度。

3.2 MOA不同位置的单个阀片存在缺陷时的电场分布

3.2.1 不同位置的阀片存在边缘缺陷时的电场分布规律及表面电场最大值

如图7所示,在金属氧化物阀片的边缘添加矩形空气层模拟阀片的边缘缺陷。改变矩形空气层的大小、位置,仿真研究当存在边缘缺陷的阀片位置不同时,阀片柱中金属氧化物阀片表面电场的分布及表面电场的最大值。为更好地研究沿阀片柱轴向的阀片表面电场变化规律,在研究避雷器阀片表面电场分布的同时,对一条沿阀片柱表面平行于阀片柱中轴的三维截线生成一维电场模线图。

图7 模拟阀片边缘缺陷示意图

对于底面半径为R、 长为2l的带电圆柱体,以圆柱中心为原点、中心轴线为z轴,对于空间中任一点的电场强度E(r,z), 拆分为径向分量Er(r,z)和轴向分量Ez(r,z)。 由文献[21]可知:

(3)

(4)

而圆柱中心轴线上的电场强度为:

(5)

式中:σ为圆柱的电荷面密度;ε0为真空介电常数。

对于带电圆柱的侧面表面电场,r=R,由式(3)—(4)可得,Er(r,z)和Ez(r,z)与E(z)呈正相关,使用MATLAB可得到E(z)随z的变化规律,E(0)=0, 当|z|增大时,|E(z)|增大,|Er(r,z)|和|Ez(r,z)|也随之增大。因此,带电圆柱体侧面的表面电场强度呈现两端高中间低的规律。金属氧化物避雷器阀片柱呈圆柱体,表面电场强度呈现两端高中间低的规律。

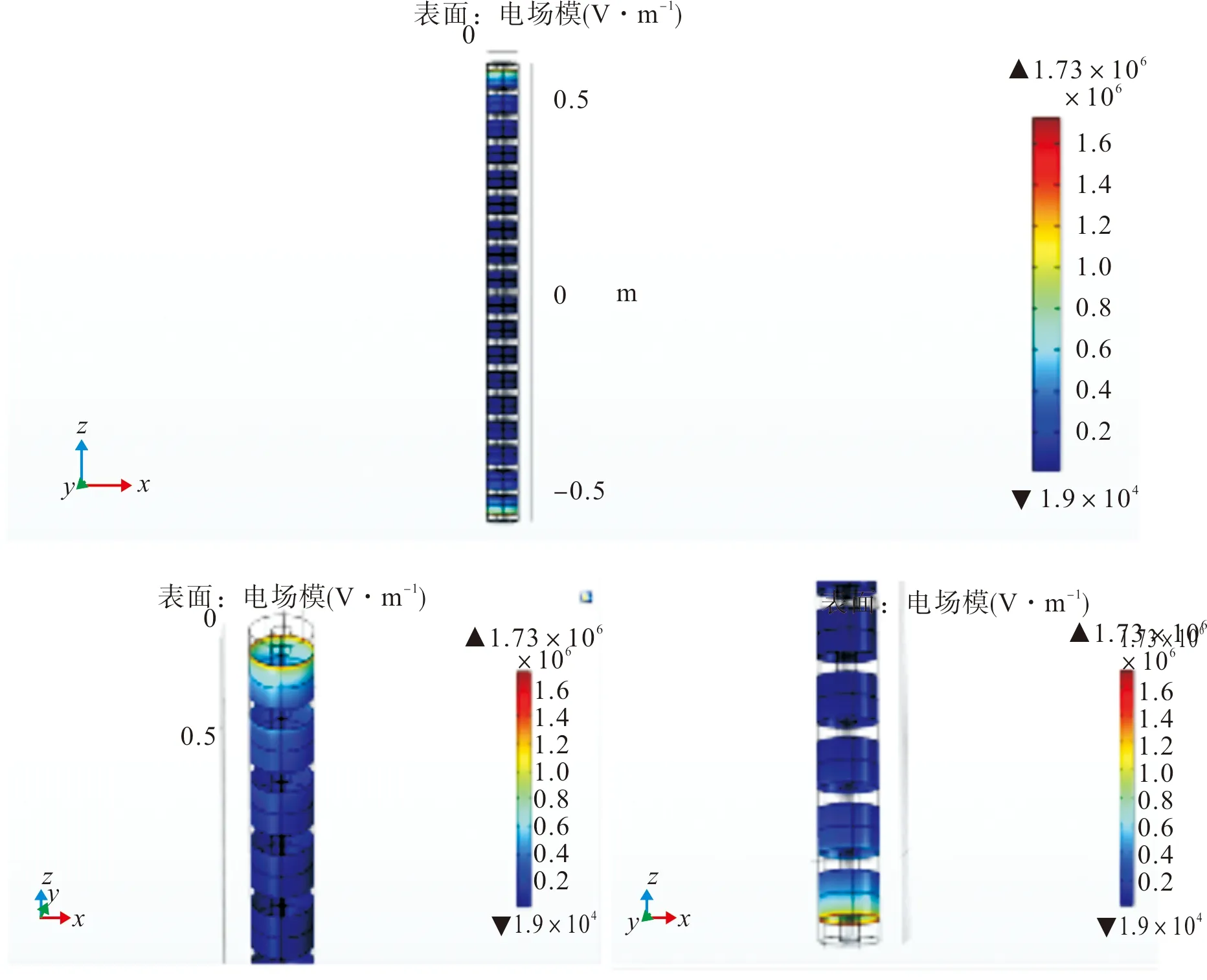

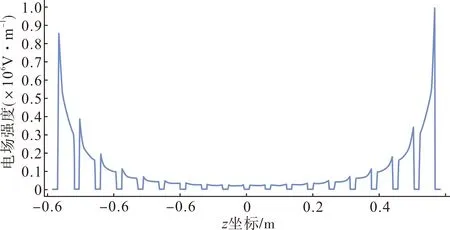

无缺陷的避雷器的金属氧化物阀片电场分布如图8所示;沿阀片柱表面平行于阀片柱中轴的三维截线生成一维电场模线图如图9所示,图中的横坐标“z坐标”方向为阀片柱的轴向。当阀片存在断裂缺陷时,阀片柱的电场强度亦呈现两端高中间低的规律,并且电场最大值出现的位置在上下两端金属氧化物阀片的边缘。

图8 无缺陷时金属氧化物阀片表面电场分布

图9 无缺陷时金属氧化物阀片一维电场模线图

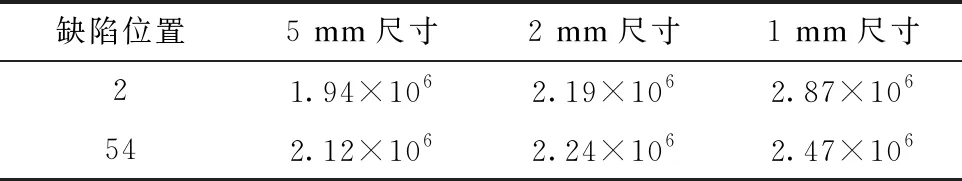

通过仿真得出,当阀片无缺陷时,金属氧化物阀片表面电场的最大值为1.73×106V/m。首先模拟了尺寸为1 mm×1 mm×1 mm(边缘缺陷表面长×宽×缺陷深度)的阀片边缘缺陷,当该尺寸的边缘缺陷分别位于阀片柱中不同位置的阀片时,金属氧化物阀片表面电场的最大值统计见表2。

表2 不同边缘缺陷位置时金属氧化物阀片表面电场最大值

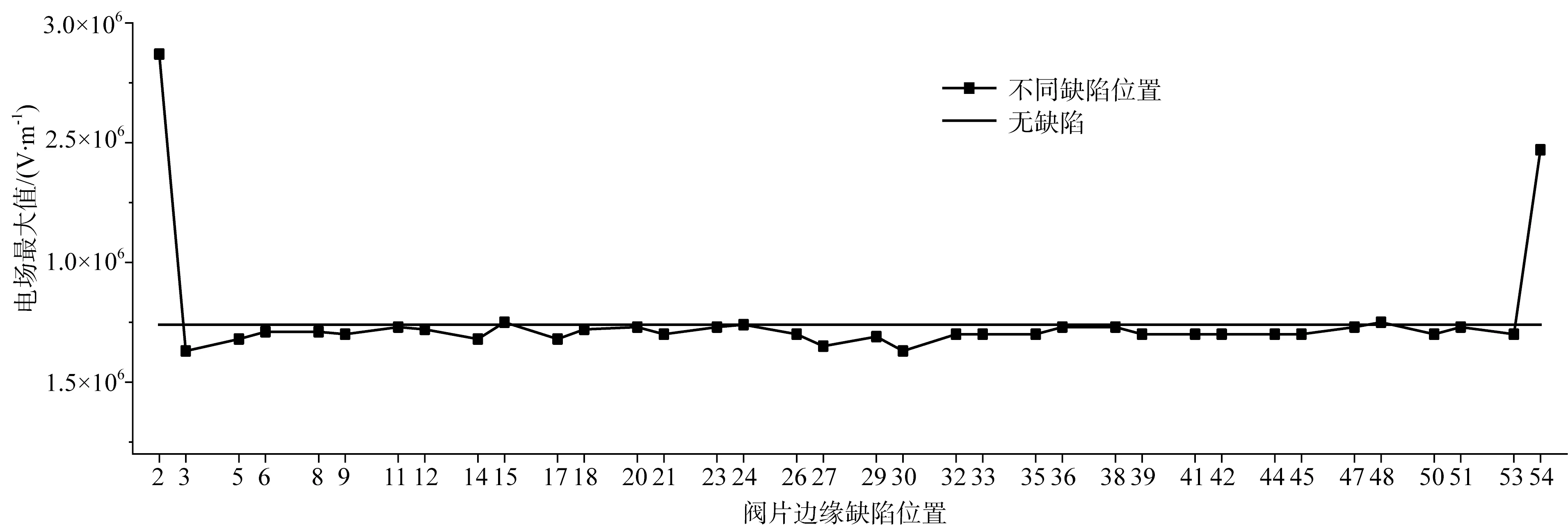

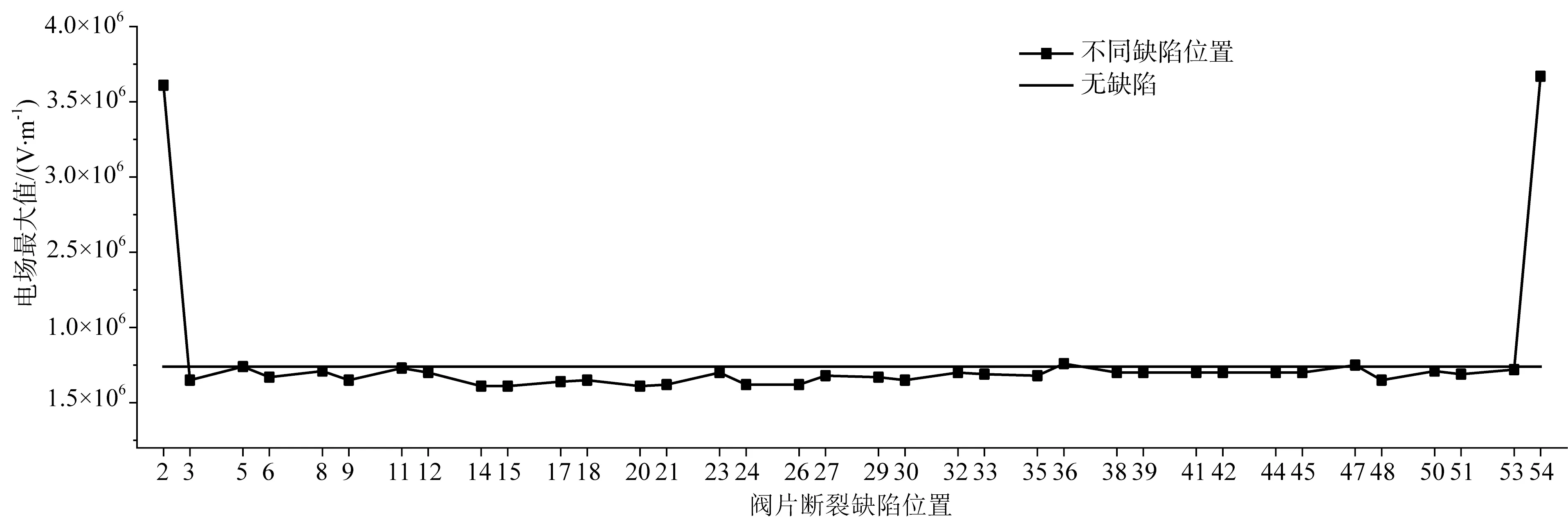

图10为不同位置阀片存在边缘缺陷时的电场最大值与无缺陷时的电场最大值比较,“阀片边缘缺陷位置n”表示边缘缺陷位于金属氧化物避雷器阀片柱从上往下的第n个阀片。由表2和图10中的结果可以看出,只有当阀片2或阀片54(即阀片柱上下两端的金属氧化物阀片)存在边缘缺陷时,金属氧化物阀片表面电场的最大值明显大于无缺陷时的表面电场最大值。

图10 不同位置阀片存在边缘缺陷时的电场最大值与无缺陷时的电场最大值比较

通过改变矩形空气层的大小,可模拟不同尺寸的边缘缺陷下阀片柱中金属氧化物阀片表面的电场分布及电场最大值。分别模拟了5 mm×5 mm×5 mm(简称5 mm尺寸)、2 mm×2 mm×2 mm(2 mm尺寸)、1 mm×1 mm×1 mm(1 mm尺寸)3种尺寸(边缘缺陷表面长×宽×缺陷深度)的阀片边缘缺陷。仿真结果显示,当阀片的边缘缺陷尺寸不同时,电场分布规律相似。各尺寸的阀片边缘缺陷下,都只有当边缘缺陷在阀片2或阀片54(即阀片柱上下两端的金属氧化物阀片)时,金属氧化物阀片表面电场的最大值明显大于无缺陷时的表面电场最大值(1.73×106V/m),边缘缺陷位于其他位置的阀片时,电场最大值约等于或略小于无缺陷时。3种尺寸的边缘缺陷位于两端阀片时,金属氧化物阀片表面电场的最大值统计见表3。可以看出,边缘缺陷的体积越小,金属氧化物阀片的表面电场最大值越大。

表3 3种尺寸边缘缺陷位于阀片柱两端时金属氧化物阀片表面电场最大值

上述对边缘缺陷的模拟是基于损坏的阀片没有发生性质上的变化的情况,而当阀片被击穿导致的边缘缺陷,受损阀片会从非线性半导体变为一个线性导体。在仿真中改变受损阀片的材料,将存在边缘缺陷的阀片设置为线性导体,研究1 mm尺寸的缺陷阀片位于不同位置时,表面电场的最大值。当线性导体的缺陷阀片为阀片2和阀片54时,表面电场最大值为3.61×106V/m和2.51×106V/m,从定性分析的角度,缺陷阀片为线性导体的仿真结果与图11的结果相同。

3.2.2 不同位置的阀片断裂时的电场分布规律及表面电场最大值

如图11所示,在阀片中添加厚度为0.2 mm的矩形空气层模拟阀片的断裂缺陷,与3.2.1小节中的边缘缺陷模拟同理,通过改变矩形空气层所在阀片的位置进行仿真,研究当阀片柱中不同位置的金属氧化物阀片断裂时,整个阀片柱中的金属氧化物阀片表面电场的分布。

图11 模拟阀片断裂示意图

图12为不同位置阀片断裂时的电场最大值与无缺陷时的电场最大值的比较,仿真结果表明,当金属氧化物阀片断裂时,阀片柱中金属氧化物阀片的电场分布规律与3.2.1小节中阀片存在边缘缺陷时一致。

图12 不同位置阀片断裂时的电场最大值与无缺陷时的电场最大值比较

3.3 多个阀片存在缺陷时的金属氧化物阀片电场分布规律及表面电场最大值

由3.2节的仿真结果看出,金属氧化物阀片存在边缘缺陷和阀片整体断裂时,阀片柱中金属氧化物阀片的表面电场分布规律相似。因此,在研究多个阀片存在缺陷的金属氧化物阀片表面电场最大值时,只研究破坏程度更严重的阀片断裂的情况。

运用3.2.2小节中添加厚度为0.2 mm的矩形空气层的方法模拟多个阀片断裂,将阀片断裂时的金属氧化物阀片表面电场最大值与无缺陷时的电场最大值(1.73×106V/m)做比较。由图13可知,当单个阀片断裂位于阀片2或阀片54时,电场最大值分别为3.61×106V/m和3.67×106V/m;根据COMSOL仿真结果,当阀片柱中有2个阀片断裂时,只有当1个断裂的阀片至少有1个为阀片2或阀片54时,电场最大值大于3.6×106V/m,其余情况的电场最大值在1.73×106V/m上下,且当阀片2和阀片54同时断裂时,电场最大值与两阀片只有其一断裂时差别不大。存在3个及以上阀片断裂时的电场最大值情况和2个阀片断裂时相同。

仿真结果显示,只有当存在断裂缺陷的阀片至少包括了阀片柱上下两端的两个金属氧化物阀片的其中一个时,阀片断裂时的金属氧化物阀片表面电场最大值才明显大于无缺陷时的电场最大值;否则,即使阀片柱的中间部分存在多个金属氧化物阀片断裂,阀片断裂时的金属氧化物阀片表面电场最大值也不会明显大于无缺陷时的电场最大值。

3.4 仿真结果分析

局部放电产生的原因多数是电介质的不均匀导致绝缘体各部分的电场强度不均匀,在电场强度达到击穿场强的区域发生放电[22]。运用文献[23]中的方法可以对电介质的击穿场强进行试验测量,但在本文中只做定性分析。根据局部放电的定义,当局部场强高到足以引起该区域的局部击穿,就会发生局部放电[12]。从定性分析的角度,如果金属氧化物阀片存在缺陷时的表面电场最大值明显大于无缺陷时的表面电场最大值,则发生局部放电的可能性大;如果有无缺陷时的电场最大值差别不大,则发生局部放电的可能性小。从而通过比较金属氧化物避雷器阀片在存在缺陷时与无缺陷时的表面电场最大值,可以判别阀片存在缺陷时是否发生局部放电。

由3.2节的仿真结果可以看出,金属氧化物阀片存在边缘缺陷或整体断裂时,阀片柱整体的电场分布规律与无缺陷时相似,阀片有无缺陷的区别主要体现于金属氧化物阀片表面的电场最大值。金属氧化物阀片存在边缘缺陷或断裂时,都只有当阀片柱上下两端的金属氧化物阀片存在缺陷时,电场最大值会明显大于无缺陷时的电场最大值,即阀片柱发生局部放电的可能性大。对于阀片柱两端相同位置的边缘缺陷,边缘缺陷的体积越小,发生局部放电的可能性越大。

由3.3节得出,只有当存在缺陷的阀片包括了阀片柱上下两端的两个金属氧化物阀片的至少其中一个时,阀片柱才可能发生局部放电;即使阀片柱的中间部分存在多个金属氧化物阀片缺陷,阀片柱也不会发生局部放电。

金属氧化物避雷器电场强度呈两端高中间低的分布规律,电场畸变导致阀片发生局部放电,当位于阀片柱两端的阀片存在缺陷时,电场发生畸变导致局部达到击穿场强,发生局部放电,而阀片柱中间的阀片,电场畸变后无法达到击穿场强。因此,局部放电测试对于金属氧化物中间阀片损坏不敏感而对两端损坏较为敏感。

由COMSOL仿真结果结合2.2节中局部放电检测试验的现象,可以初步得出结论,即局部放电对氧化锌避雷器缺陷的检出性受到阀片缺陷位置的影响,阀片柱两端的缺陷能够检出而中间的缺陷无法检出。

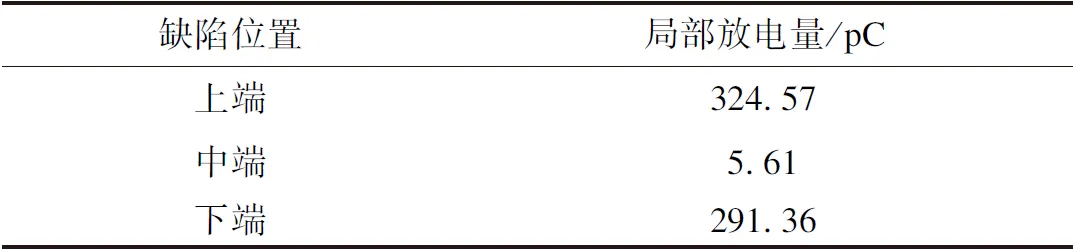

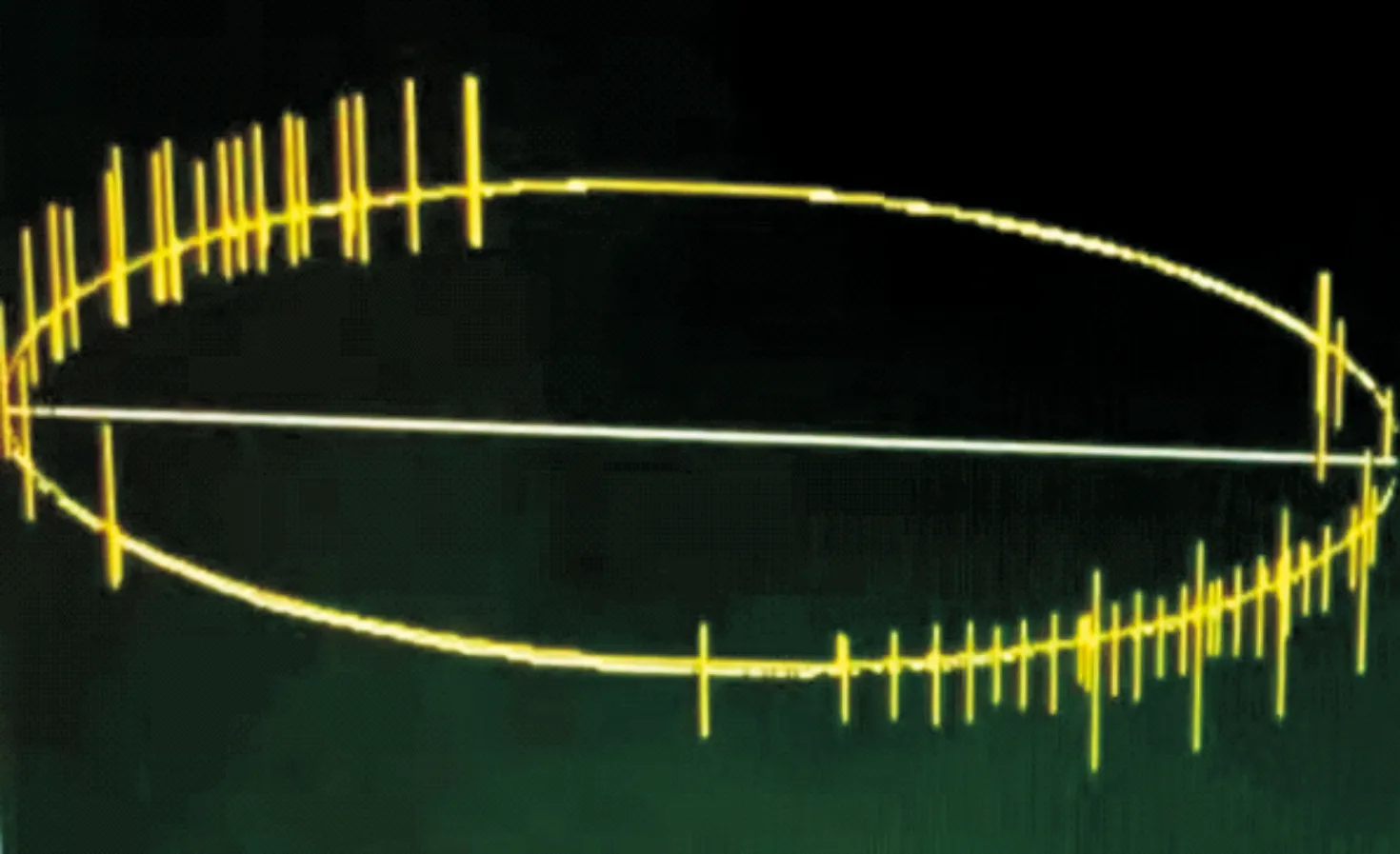

4 试验验证

为了进一步验证仿真结果的正确性和普适性,对某110 kV金属氧化物避雷器进行人工破坏,在避雷器的一个金属氧化物阀片使阀片边缘制造缺口,人为损坏的金属氧化物阀片如图13所示。将该阀片置于阀片柱的上、中、下端,分别进行局部放电测试,得到的局部放电量如表4所示。上、下端的缺陷能够被局部放电测试检测出,而中端的缺陷无法被测出。图14为局部放电测试仪检测出局部放电时的波形图。

图13 人为损坏的金属氧化物阀片

表4 人为损坏避雷器的局部放电量

图14 局部放电测试仪检测出局部放电时的波形图

人为破坏阀片的局部放电试验结果与仿真结果一致,验证了3.4节中定性分析的合理性。

5 结论

本文通过对一起金属氧化物避雷器故障分析的局部放电进行测试和解体检查情况,发现局部放电检测无法反映避雷器阀片柱中间部分的缺陷,说明局部放电测试对金属氧化物避雷器的阀片缺陷检出有局限性。

运用COMSOL Multiphysics®多物理场仿真软件得到了金属氧化物避雷器存在不同种类、位置的缺陷时的阀片表面电场分布情况和电场最大值,说明了缺陷位于阀片柱两端时,电场最大值明显大于无缺陷时;而缺陷位于阀片柱中间时,电场最大值与无缺陷时差别不大,且不同缺陷种类对阀片柱的电场分布影响相似。

通过仿真分析和试验验证,证实局部放电测试对金属氧化物避雷器缺陷的检出性受到阀片缺陷位置的影响,对端部缺陷有效,而对中间缺陷可能无效。