水轮机模式多级水力透平流道结构型式研究

2021-09-26李延频张利红张自超陈德新

李延频,张利红,张自超,陈德新

(华北水利水电大学,郑州 450000)

0 引言

水力透平作为一种能量回收装置,在石油化工、钢铁冶金、海水淡化等行业中被广泛应用,是一种具有长远经济效益的装置。水力透平的流道及结构型式是影响其效率的重要因素[1-8],目前,水力透平大部分使用反转多级泵,其流道就是多级泵流道。但是反转泵作水力透平时,普遍存在效率低、运行范围窄、转轮级能头低等缺点[9-12]。徐晅阔等[13]比较了各种能量回收装置,指出反转泵作水力透平,由于流动性能不佳,整机效率偏低,能量回收效率仅为30%;方玲[14]预测的两级反转泵式水力透平最高效率为69%;周榕等[15]预测的五级反转泵式水力透平最高效率为59%,郑琦[16]预测的九级反转泵式水力透平最高效率为57.7%;杨军虎等[17]比较了反转泵式水力透平与各类水轮机的效率,指出反转泵式水力透平的可运行范围最窄,效率最低。可见,多级泵流道并不适合作透平流道使用。而常规水轮机流道虽然水力性能好,但其空间尺寸偏大,不适合用于多级水力透平。因此,需要研究开发一种结构紧凑、水力性能好的透平流道。

基于上述问题,本文提出水轮机模式水力透平的设计理念,并基于水力原动机理论[18],设计出满足环量要求的低比转速水轮机模式多级水力透平的转轮,低比转速水轮机模式水力透平采用混流式低比转速转轮,单级转轮具有更高扬程,可以大大减少水力透平的级数,从而达到简化结构,提高性能的目的。但直接采用反转泵式结构,参数不匹配,性能达不到最优。因此,本文借鉴常规水轮机、阶段式多级泵、深井泵式S型流道,以满足环量为设计目标重新改进进水室和级间导叶,最终设计出18种流道方案,通过模糊数学评判方法[19],基于性能、尺寸、结构等因素评价各流道方案,最终优选出适合水力透平的流道型式。

1 水轮机模式水力透平理论分析

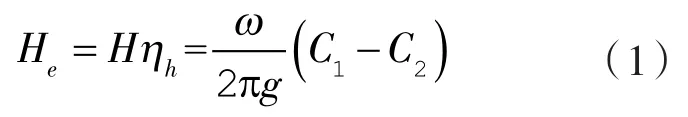

水轮机模式水力透平是根据水力原动机理论,设计出水力透平转轮,并以满足转轮进口环量为目的设计蜗壳和导叶。水轮机基本方程为:

式中 He——水轮机的有效利用水头,m;

H——水轮机的工作水头,m;

ηh——水轮机的水力效率;

ω——角速度,rad/s;

vu——绝对速度圆周分量,m/s;

r1,r2——转轮叶片进、出口半径,m;

1,2——下标,进口、出口。

法向出口时,可表示为:

转轮进、出口三角形如图1所示。

图1 水轮机转轮进、出口速度三角形Fig.1 Water flow velocity triangle at inlet and outlet of water turbine runner

根据速度三角形可得:

式中 u——圆周速度,m/s;

vm——轴面速度,m/s;

β1——转轮进口安放角,(°),对低比转速水轮机模式转轮,其取值110°~150°;

Q——理论流量,m3/s;

D1——转轮进口直径,m;

b1——转轮进口宽度,m。

2 水轮机模式水力透平主要设计参数

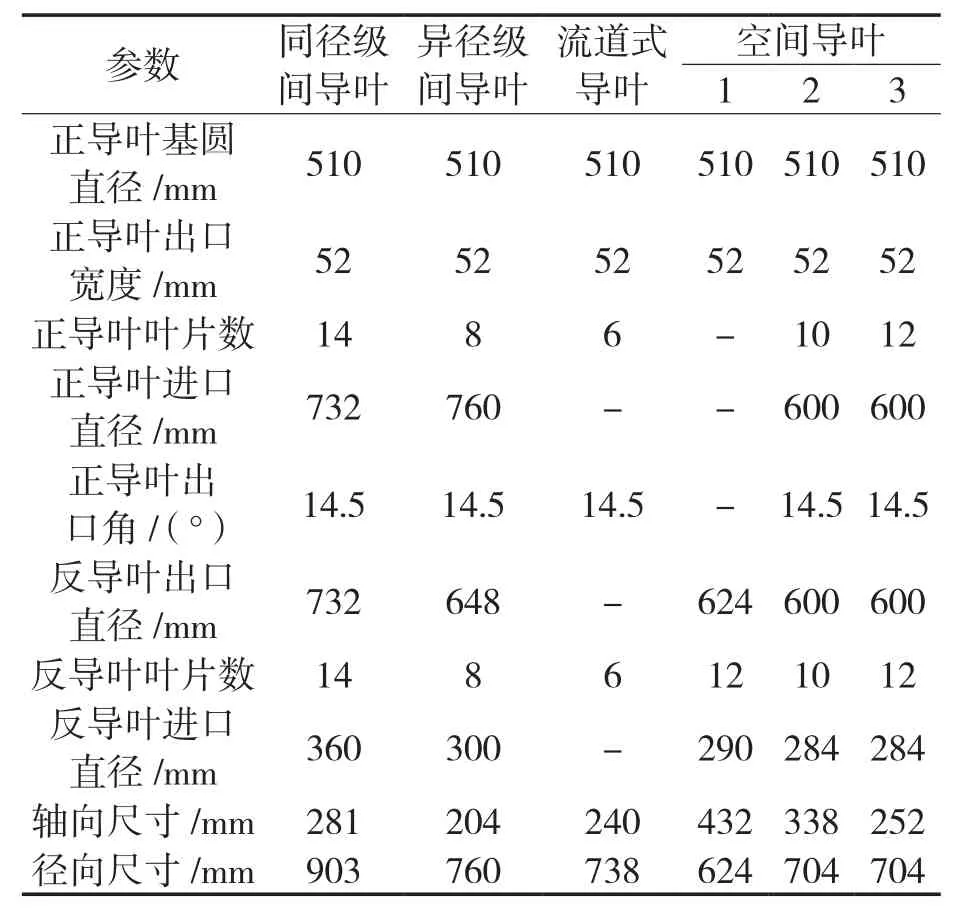

以水轮机模式二级水力透平为研究对象,基于上述透平设计理论,设计出低比转速水轮机模式水力透平转轮,其具体参数见表1,水轮机模式水力透平转轮三维造型如图2所示。通过借鉴常规水轮机流道、阶段多级泵式流道以及深井泵式S型流道,设计出进水室、级间导叶等过流部件,主要设计参数见表2,3,图3示出了各部件三维模型。

图2 转轮三维造型Fig.2 Runner 3D modeling

图3 各部件三维模型Fig.3 3D modeling of each component

表1 水轮机模式水力透平主要参数Tab.1 Main parameters of turbine type hydraulic turbine

表2 蜗壳主要参数Tab.2 Main parameters of volute

表3 级间导叶主要参数Tab.3 Main parameters of inter-stage guide vane

3 水轮机模式水力透平流道设计

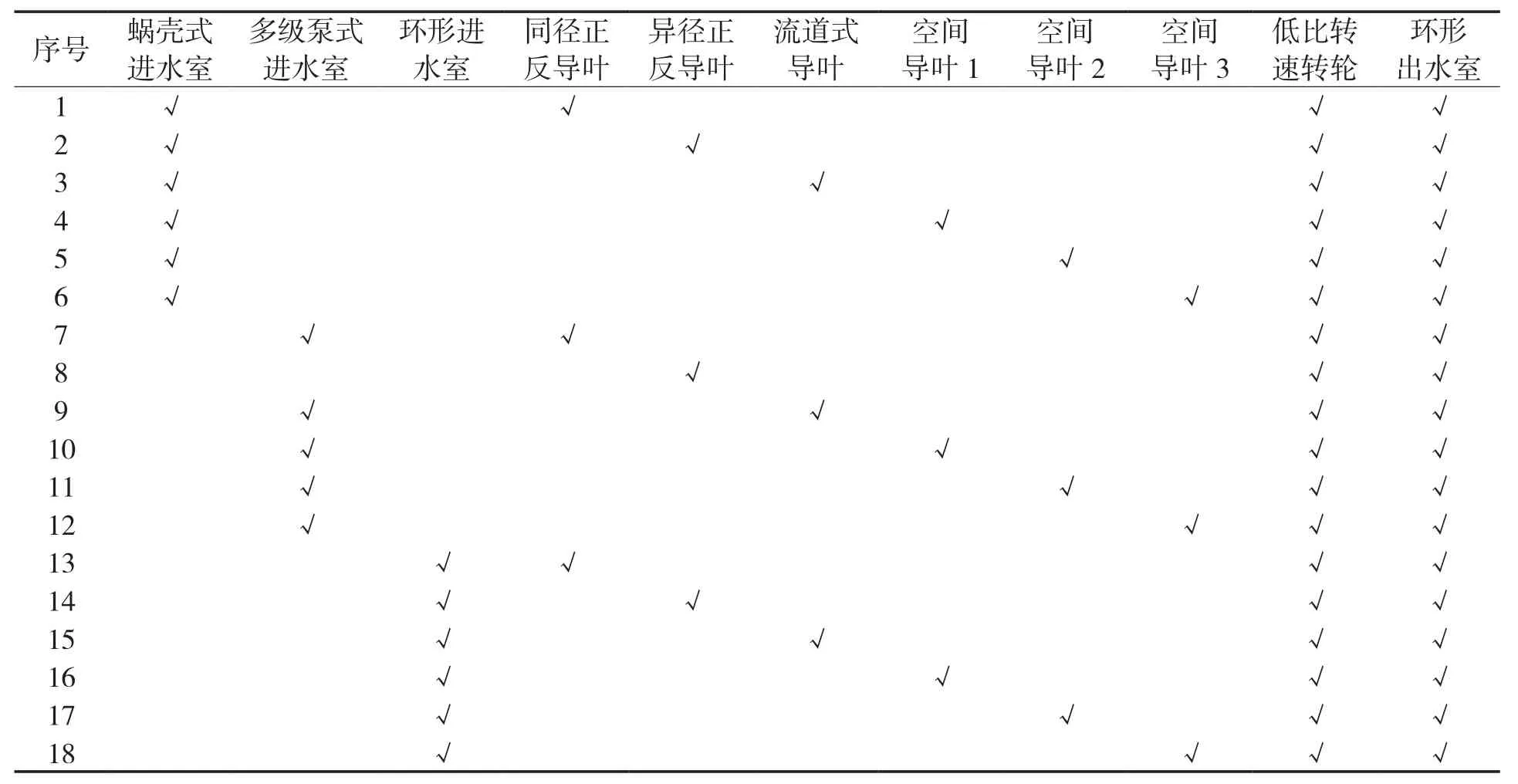

根据设计出的过流部件,设计出过流部件配伍表,其中,转轮采用所设计的低比转速水轮机模式水力透平转轮,考虑透平的对称结构,采用环形出水室进行匹配,具体配伍见表4。

表4 过流部件配伍Tab.4 Matching table of flow components

4 流道内部流动分析

转轮内部流动如图4所示。从图4(a)可以看出,压力从进口至出口逐渐减小,这是水流对叶片做功,压力转化为叶轮动能的体现;转轮压力变化均匀,两级叶轮压差较大,这是其能量回收水头高的体现;从图4(b)可以看出,流体在流经转轮时,叶轮内部流动稳定,说明基于水力原动机理论设计的转轮,性能较好。

图5示出了各流道中进水室和级间导叶的水头损失,从图中可以看出,蜗壳式进水室水头损失最小,而环形进水室水头损失最高,比蜗壳式进水室水头损失平均高28 m。采用异径级间导叶的3种流道的导叶水头损失最高,最高达67 m,而采用空间导叶的流道导叶损失最小,平均比异径级间导叶水头损失低52 m。

通过对进水室的内部流动(图6(a))分析发现,蜗壳式进水室和多级泵式进水室流线流畅,而环形进水室流态紊乱,在进口处有明显脱流,在环形进水室内,两方向来流存在明显的撞击,这也是环形进水室水力损失大的主要原因。从压力分布(图6(b))可以看出,蜗壳式进水室压力分布均匀,沿着流体流动的方向压力逐渐降低,而多级泵式进水室和环形进水室压力分布不均匀,存在局部高压区。

图6 进水室内部流动速度与压力分布Fig.6 Distribution of velocity and pressure in intake chamber

图7示出6种级间导叶内部流线,通过分析发现,同径级间导叶、异径级间导叶、流道式导叶以及空间导叶3的流态紊乱,有脱流和旋涡存在,而空间导叶1和2内部流动较为平稳,这是由于这两种导叶轴向尺寸大,在导流过程中,流体方向改变时有一定的缓冲,这也是这两种导叶水力损失最小的主要原因。通过上述分析发现:蜗壳式进水室的性能优于其他两种进水室,空间导叶1和2在性能上要优于其他级间导叶,但其空间尺寸较大。因此,有必要从18种方案中选出结构紧凑,性能又较好的流道,而模糊数学评价方法的运用,能够将性能、尺寸、结构等作为评价因素,全面评价各方案,最终优选出适合水轮机模式水力透平的流道型式。

图7 级间导叶反导叶内部流线Fig.7 Internal streamline of return guide vanes of inter-stage guide vanes

5 方案评价

采用模糊数学评判方法对18种方案进行评价。备选对象集X:

X={x1x2x3x4x5x6x7x8x9x10x11x12x13x14x15x16x17x18}

式中 x1~x18——方案1~18。

评判条件集U:

U={u1u2u3u4u5}

式中 u1——效率;

u2——轴向尺寸;

u3——平面尺寸;

u4——结构;

u5——加工制造难度。

采用专家打分的方法对过流部件进行打分,对打分表进行无量纲化后得到表5。

表5 过流部件无量纲化打分Tab.5 Dimensionless scoring table of flow components

评判因素集U:

U=[Uij]

其中,u1为各流道通过CFD计算模拟的效率,各流道的 u2,u3,u4,u5为其过流部件在表 5 中对应元素的和,据此,得到评判因素集见表6。

表6 评判因素集Tab.6 Evaluation factor sets

通过式(3)将表6的因素进行量纲化,得评价矩阵R。

各评判条件之间重要程度的函数为评判函数,又称权函数D:

D={W1W2W3W4W5}

构造判断矩阵:采用T.L.Saaty的1-9级标度法[20],通过对子目标的两两比较得到判断矩阵,见表7。

表7 权重判断矩阵Tab.7 Weight judgment matrix

最终权重为:W1=0.37,W2=0.111,W3=0.111,W4=0.204,W5=0.204。判断矩阵的一致性指标CI=(λmax-m)/(m-1)=(5.015 1-5)/4=0.003 77。一致性检验比率CR=CI/RI=0.003 77/1.12=0.003 36<0.1,说明判断矩阵具有满意一致性,各项目标权重判断无逻辑错误。

根据判断矩阵和权重系数计算综合指数C=W·R,并对18种方案进行排序比较,得到如表8的数据。

表8 18种方案的综合指数和排位Tab.8 Composite index and sequence ranking of 18 channel schemes

从表8数据中可以看出,方案1综合指数最高,通过对方案1进行数值计算,其性能如图8所示,该方案最优效率为80.24,高效区宽,水头回收能力满足设计要求。从图中可以看出,试验和数值模拟得到性能曲线趋势一致,由于数值模拟没有考虑机械损失,还忽略了平衡孔泄漏损失,所以计算结果偏大。在最高效率点,水头误差为2.9%,效率误差为2.8%,轴功率误差为7.6%,可见本文所采用的数值计算方法能较好地预测透平性能。

图8 数值计算与试验结果对比Fig.8 Comparison of numerical calculation and test results

6 结论

(1)基于水力原动机理论设计的转轮,具有压力分布均匀、内部流动平稳、能量回收水头高的优点。

(2)蜗壳式进水室内部流动平稳,压力分布均匀,水头损失最小;环形进水室由于水流流态紊乱,在进水室内造成一定的撞击损失,水头损失最大。

(3)设计的流道中,空间导叶1和2由于其轴面尺寸较大,在导流过程中有一定的缓冲,内部流动平稳,水头损失最小;而异径级间导叶水头损失远大于其它级间导叶,不适合用于多级水力透平。

(4)通过模糊评判方法,能全面评判各流道,评判结果显示:采用蜗壳式进水室、同径级间导叶的方案1,其效率在设计工况点达80.24%,高效区宽,水头回收能力达到设计要求,为最优方案,同时也验证了水轮机模式水力透平更适合作透平使用。