过流部件粗糙度对船用离心泵振动特性的影响

2021-09-26刘厚林

邱 勇,郭 超,潘 琦,董 亮,刘厚林

(1.江苏振华海科装备科技股份有限公司,江苏泰州 225500;2.江苏大学 流体机械工程技术研究中心,江苏镇江 212013)

0 引言

泵在使用过程中,常常会应用到各种工作环境,由于受到多种因素的影响,过流表面的粗糙度往往也会发生变化从而影响泵的性能。为研究加工精度对泵的性能的影响,众多学者以旋转机械为对象就整体过流表面粗糙度的变化进行了深入研究。SOLTANI等[1]的研究表明叶片表面粗糙度会严重影响风机的性能。KANG等[2]采用数值模拟的方法预测了粗糙度对单级轴流涡轮机的性能的影响,结果得出,表面粗糙度的变化直接影响轴流涡轮机的效率。随着研究深入,部分学者对表面局部粗糙度也开始不同程度的研究,REN等[3]对翼型表面不同位置设置粗糙度,发现导边部分比随边部分受粗糙度影响更大。MARZABADI等[4]研究翼型导边粗糙度对风机性能的影响,发现,导边粗糙度会使得涡分离提前发生,从而导致风机效率下降。霍福鹏等[5-6]在离心风机叶片局部粘贴粗糙度片,研究发现效率有所上升,指出粗糙度片面积并不是越大越好而是存在一个临界值。冯建军等[7-8]采用CFD数值模拟的方法研究不同粗糙度对轴流泵性能影响。谈明高等[9]以12台不同比转速的离心泵为研究对象,运用FLUENT软件详细分析了粗糙度对离心泵性能的影响。赵斌娟等[10]研究表明,0.2 mm壁面粗糙度对离心泵外特性影响最大。高军甲等[11]对输油离心泵叶轮进行电解抛光从而使得泵效率提高了5%。付飞等[12]对近年来关于旋转机械在表面粗糙度的研究进行了总结,得出粗糙度的变化影响了叶片表面的边界层和流体绕流,从而影响叶轮机械的性能,且总体来说粗糙度的增加会使得旋转机械性能下降。

对于壁面粗糙度对振动的影响部分学者也进行过相关研究,陈文礼等[13]采用基于湍流模型方法的CFX中剪切应力输运湍流模型,研究了光滑圆截面在不同来流风速条件下的涡致振动特性。董亮等[14]用离心泵作为研究对象,研究了振动信号总水平的变化规律。JOHNSON等[15]用双圆盘机分析了表面粗糙度对接触振动的影响。汪久根等[16]利用Fokker-Planck方程分析了表面粗糙度对滚动轴承振动的影响。高云等[17-19]通过试验与数值计算的手段研究了粗糙度对圆柱体涡激振动的影响,得出随着粗糙度的上升,圆柱体涡激振动响应最大值呈下降趋势。茅键等[20]研究了施加低频振源后的粗糙度评定参数大小为未施加任何振源的粗糙度评定参数大小的2倍左右。虽然对于过流壁面粗糙度对结构振动的影响有了一定的研究,但在泵领域大部分研究还是集中研究粗糙度对泵的外特性以及内流性能方面。而粗糙度对流动诱导的振动研究较少。本文重点对过流壁面粗糙度对船用泵机组水力性能以及振动性能的影响,给出其定性规律,为水力参数设计以及制造加工精度提供有效的指导。

1 数值计算方法

以一台比转数为66.7的船用离心泵为研究对象,其主要设计参数为:流量Qd=25 m3/h、扬程H=34 m、转速n=2 950 r/min。表1给出了叶轮和蜗壳的主要几何参数。

表1 主要几何参数Tab.1 Main geometric parameters

1.1 数值计算模型

采用UG进行船用泵机组三维模型以及流体域计算模型的建立。图1示出全流场计算模型,包括:进口弯管、叶轮水体、腔体、蜗壳水体以及出口延长段。

图1 流场模型Fig.1 Model of flow field

泵机组系统三维模型如图2所示,包括电机、托架、泵体、进水管、底座。

图2 泵机组三维模型Fig.2 3D model of pump unit

1.2 研究方案

本文根据粗糙度等级标准进行粗糙度方案选择,先对光滑壁面以及粗糙度等级为1.6,50.0 µm进行振动计算,分析振动规律,发现有着线性上升趋势,于是继续增加粗糙度来探寻粗糙度对泵体振动的规律,确定了以下5个方案来定性确定粗糙度与泵体振动规律见表2。

表2 壁面粗糙度等级方案Tab.2 Wall roughness grade scheme

1.3 流场计算设置

本文采用RNG k-ε湍流模型进行后续的数值计算。以弯管进口延长段作为计算域进口,设置为总压 1.01×105Pa(1 atm);以出口延长段为流域出口,设置为质量流量边界。叶轮水体设置为旋转域,其余水体均设置为静止域,在动静部件间使用交界面进行数据交换;对于定常计算,使用冻结转子交界面(Fronzen rotor interface),而对非定常计算,采用瞬态动静交界面(Transient Rotor/stator interface),网格关联采用GGI方式;泄漏流道内表面即前后盖板外表面,其设置为旋转壁面,旋转速度及方向均与叶轮水体相同。对于壁面粗糙度等级的设置,在CFX中的将所有流体计算域的wall边界条件设置粗糙度,按照方案确定的粗糙度等级进行设置。稳态设置:定常计算采用高精度一阶迎风求解方式,求解总步数设置为2 000步,时间步长设置为自动时间步,收敛判据选为平均值RMS,收敛精度为10-4。瞬态设置:本次非定常数值计算中,时间步长设置为ΔT=0.000 112 99 s,即叶轮每旋转2周即获取一次流场计算结果,当流场呈现出明显周期性且这种周期性变化达到稳定之后,提取计算后12个旋转周期数据对非定常流体计算结果进行分析。

1.4 振动计算设置

采用LMS Virtual lab专业声振仿真软件对离心泵体进行振动响应计算,其中泵体材料为铸铁且具备各向同性,弹性模量E=135 GPa,密度为ρ =7 000 kg/m3,泊松比μ =0.3,阻尼比 ζ=0.01。在瞬态流场计算中提取蜗壳及叶轮表面的压力脉动作为振动激励,激励源具有连续性且发散。将CFD(Computational Fluid Dynamic)流场计算得到的压力脉动时域信息经傅里叶变化后转换为频域信息,随后插值到振动计算所需的结构有限元模型上。

对于振动计算,首先需要确定的是约束位置以及约束条件,图3示出本文所确定的约束条件示意。

图3 模型约束示意Fig.3 Schematic diagram of model constraints

2 粗糙度对泵振动特性的影响规律分析

2.1 壁面粗糙度对水力性能的影响

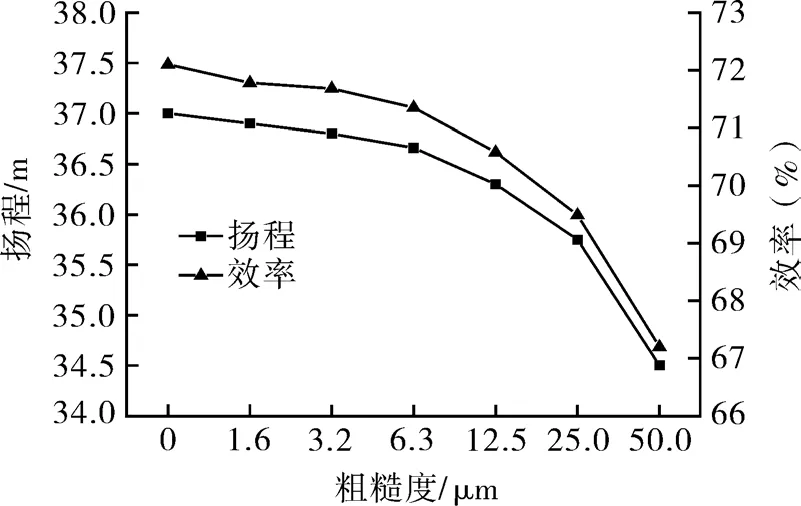

本文主要研究不同粗糙度等级泵内流体激励对泵体的振动影响情况,所以本文中的载荷即为流体载荷。基于加工精度标准,采用商业软件CFX进行各壁面粗糙度设置。不同粗糙度外特性结果如图4所示。

图4 不同粗糙度外特性曲线Fig.4 External characteristic curves for different roughness

由图4可以看到,随着粗糙度的增加,船用泵外特性呈现线性下降的趋势。当粗糙度由0增加到3.2 µm时,流量扬程下降并不明显,扬程从37 m下降到了36.8 m,下降不到1%。效率从72.1%下降到了71.7%,下降也不到1%。而随着粗糙度继续增加,外特性开始下降明显,粗糙度到了50 µm,时,对比光滑壁面扬程效率均下降7%左右。

2.2 壁面粗糙度对泵机组主要振动的影响

图5示出了各振动测点示意,4个测点分别位于电机座,进、出口法兰,底座。

图5 泵机组各振动测点示意Fig.5 Schematic diagram of each vibration measuring point of pump unit

根据这些测点的振动信号来判别振动的趋势以及规律,计算得出不同粗糙度等级各测点振动速度信号,为了方便分析,将信号进行傅里叶变换,并利用振动速度级处理方式,得出不同粗糙度三方向振动叠加后宽频图谱如图6所示,进而可以探寻不同粗糙度对整个振动宽频带的影响。由图6可以发现,随着粗糙度的增加整个频带都有上升的趋势,而最明显的就是叶频处,通过不同测点对比不难发现粗糙度对低频振动影响比较大,而对于中高频(500 Hz之后)影响主要在于倍叶频,观察不同测点各粗糙度的低频带振动规律发现,改变粗糙度对泵体低频特征值的幅值影响加大,尤其在电机座以及底座测点,而底座测点低频带振幅明显小于其他几个测点,且特征频率相比其他测点也变得不明显。说明底座的螺栓约束使得底座在低频带振动上有了明显的降低。

图6 不同粗糙度三方向振动叠加后宽频图谱Fig.6 Broadband spectrum after superposition of three-direction vibration with different roughness

3 结论

本文运用UG软件建立船用泵机组外部的三维结构模型以及内部的三维全流场模型,并运用ANSYS中ICEM以及workbench对其进行网格划分,而后基于流场结果提取泵内流表面压力脉动以及旋转叶轮三方向径向力,并以此为激励加载到泵体进行泵机组流体诱导振动计算,并得到各测点振动速度频谱响应。分析后得到以下结论。

(1)随着粗糙度的增大泵的扬程、效率都呈现下降的趋势。

(2)流体激励下主频在叶片通过频率处(295 Hz),次频在3倍叶频处,且各倍叶频在整个宽频带上占据主要地位。

(3)不同粗糙度等级下,各频谱特征频率完全一致,并未发生偏移,主频在叶频(295 Hz)处,谐频在各倍叶频处,随着粗糙度增加,主频峰值有着不同程度的降低,但降低的值并不明显。

(4)粗糙度的变化对低频带振动影响较大,尤其在10~295 Hz范围,且粗糙度对叶频及其倍频幅值变化影响较大。