固定球阀主密封副结构尺寸对密封性能的影响

2021-09-26杨鼎瑞张延斌

姜 峰 ,杨鼎瑞 ,张延斌

(1.兰州理工大学 石油化工学院,兰州 730050;2. 兰州理工大学 温州泵阀工程研究院,浙江温州 325102;3.凯喜姆阀门有限公司,浙江温州 325024)

0 引言

球阀作为一种通用机械设备,具有操作方便、启闭迅速、流体阻力小、密封性好与可靠性高等优点[1],广泛应用于能源化工、航天军工以及普通民生的各个领域,尤其在石油化工、煤化工行业的应用更为突出[2-5]。按密封结构所采用的材料,球阀可分为软密封和硬密封,硬密封球阀更适合高温高压、耐腐蚀的环境中,按球体固定形式,又可分为固定球阀和浮动球阀,由于球体有阀杆支撑,固定式球阀能够承受更高的压力[6-8],金属硬密封固定球阀适用温度范围广,并具有耐腐蚀、耐高压、耐磨损等特性,在化工行业广泛应用[9-11]。

在球阀密封性方面,许多学者对其进行了大量理论分析和试验模拟。HIRATA等[12]对球阀锥形阀座的夹角以及粗糙度进行分析研究,并得出锥形阀座圆度以及表面粗糙度对球阀密封性有所影响的结果。刘扬等[13]分析了耐高温硬密封球阀阀座的密封原理和结构形式。冯占荣等[14]研究了硬密封固定球阀阀座的3个部位对密封性的影响情况。李清等[15]从深海工况出发,研究固定球阀阀座不同位置的变形情况,以及变形量与密封比压的关系。上述球阀研究主要基于密封副结构形状改变得出,但对结构尺寸与密封性的影响还有待进一步研究。

以NPS10 Class600硬密封固定球阀为研究对象,运用ANSYS workbench有限元软件分析球阀关闭状态下密封副摩擦系数、球体尺寸和阀座尺寸等因素对密封的影响。为该类球阀设计提供参考。

1 硬密封球阀密封工作机理

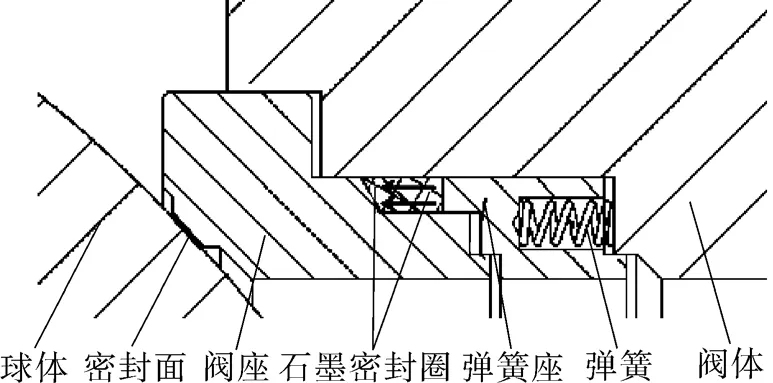

密封是阀门最为重要的指标,硬密封固定球阀的主要失效形式是泄漏[16]。硬密封固定球阀主要由球体和阀座挤压接触形成密封副达到密封[17],其具体结构如图1所示。在球阀关闭状态下,进口端阀座受到弹簧座的弹簧预紧力和介质静压力的作用,挤压球体形成密封面以达到管道内密封效果,见图2。阀座与弹簧座之间通过添加密封圈,实现阀座、弹簧座和阀体间的密封,防止介质外漏。

图1 硬密封固定球阀Fig.1 Metal seated fixed ball valve

图2 密封副示意Fig.2 Schematic diagram of sealing pair

密封面的贴合程度对硬密封球阀密封性影响极大。而在受到介质压力作用时,球体和阀座将产生变形。由于两者刚度相差较大,阀座变形大于球体导致密封面贴合不良。

硬密封球阀的泄漏主要有2个途径:(1)阀座和球体受压变形使密封面相剥离出现宏观贯穿开口,即宏观泄漏;(2)密封面密封比压不足导致的毛细渗漏,即微观泄漏[18]。因此,阀座和球体在受到介质压力时产生变形也要保证密封面的完整贴合[19]。同时,密封面的密封比压需要大于密封必须比压且小于材料许用比压。

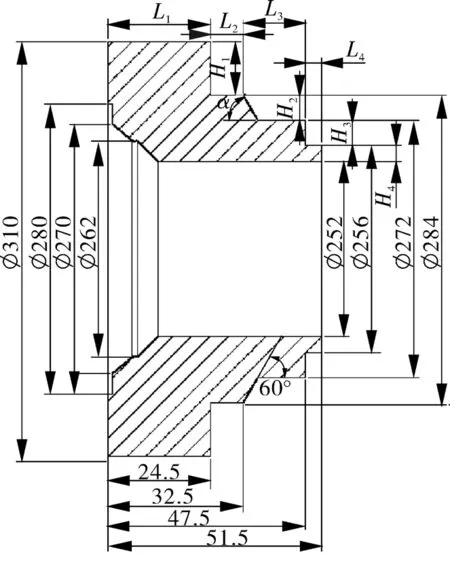

本研究的NPS10 Class600硬密封固定球阀,球体直径为390 mm,通径252 mm。阀座设计尺寸如图3所示。

图3 阀座尺寸Fig.3 Valve seat size

密封的判断标准依据密封公式[20],即:

式中 q0——必须比压,MPa;

q——实际比压,MPa;

[q]——材料的许用比压,MPa。

在式(1)中,必须比压q0计算公式为:

式中 m——流体介质系数,水取1;

a,c——密封材料系数,不锈钢材料 a取3.5,c取 1;

p——流体压力,MPa;

b——密封面宽度,mm。

硬密封球阀球体和阀座均为金属材料304不锈钢,至此可以确定q0=10.7 MPa,[q]=137 MPa。

密封比压表示密封面的比压分布情况,存在密封面实际比压(大于0 MPa)区域,表示该密封面已经贴合。若贴合区域实际比压小于10.7 MPa的必须比压,则会出现第2种泄漏情况,即微观泄漏。

在工程上使用密封公式作为密封判断条件。由于密封比压在密封面上分布不均,存在一些接触不良区域。导致在实际中,有效密封宽度不足,满足密封比压时还有可能出现渗漏现象。

本研究除了对密封比压进行研究外,同时对密封面接触进行分析。采用密封间隙表示密封面没有贴合区域的开口程度。存在密封间隙的区域即为可能的泄漏区域。间隙越小,密封面贴合程度越高,满足密封的区域面越大。当密封间隙贯穿整个密封面,则会出现第1种泄漏情况,即宏观泄漏。

2 有限元分析

球体和阀座均为对称结构,分析选用1/2模型。球体和阀座材料均为304不锈钢。不锈钢表面光滑,接触面设置为frictional(摩擦接触),摩擦系数为0.15。球体和阀座网格划分尺寸分别为19,1.9 mm。主要研究接触面密封效果,在摩擦接触面周边添加3.8 mm的接触网格,对密封面及周边网格进行加密。

球体受到上、下阀杆支撑约束作用。球体与阀杆的接触面添加法向位移约束。阀座与弹簧座接触面添加1/2周的3 700 N弹簧预紧力。在密封时,球阀与介质接触的面添加11 MPa介质压力。模型剖面添加无摩擦约束,从而避免剖面边缘应力集中。

对关闭状态的球阀球体和阀座进行静力学分析,得到变形以及密封面密封比压和密封间隙分布情况,如图4所示。由图4(b)可以看到,密封比压不足(小于10.7 MPa)区域占整个密封面较大。通过密封面的网格划分确定密封比压不足区域为41.1%。由图4(c)看到,在阀座中间位置存在密封间隙(非0 mm)区域宽度占密封面宽度较大。密封面中最小密封宽度占设计宽度的37.5%。

图4 球体、阀座静力学分析Fig.4 Static analysis of sphere and valve seat

密封面上最大密封比压102.08 MPa,小于材料许用比压,满足使用要求。密封面上无小于10.7 MPa必须比压的贯穿带,能够达到密封要求。但密封面存在密封比压为0 MPa的区域,表示此区域密封面存在间隙。最大密封间隙为0.003 868 mm。

对比文献[15]与文献[21]中密封变形以及压力的研究结果,发现结果与现有研究相符。

3 不同因素对密封性影响

固定球阀的密封副对密封性的影响主要是其结构尺寸。本文从密封副摩擦系数、球体尺寸和阀座尺寸3方面探究与密封性的影响关系。将各因素与密封性变化趋势进行拟合,确定拟合曲线斜率。斜率为曲线关于横坐标轴倾斜程度,即曲线的瞬时变化率。通过拟合曲线斜率衡量该因素对密封间隙、密封比压和变形量的影响趋势及程度。

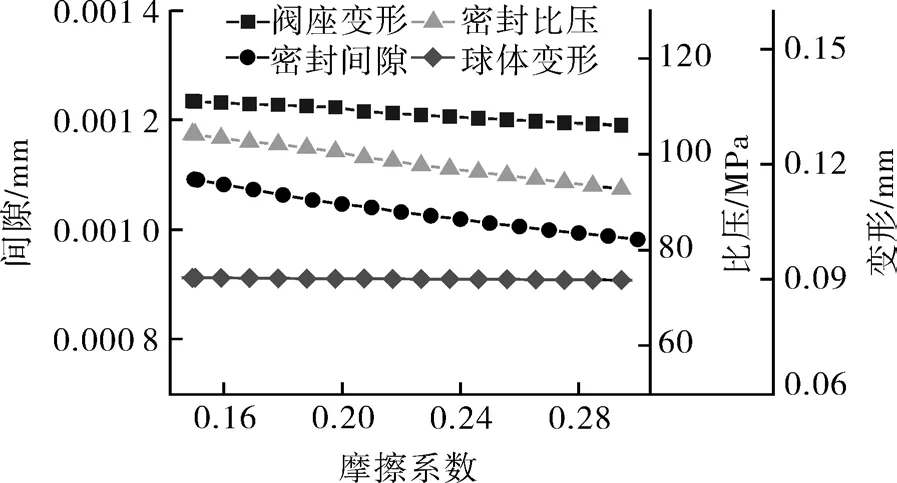

3.1 摩擦系数对密封性影响

工艺水平决定密封接触面的光滑程度,即密封面摩擦系数 μ。通常,不锈钢表面较光滑,其摩擦系数为0.15~0.30。本文分析了摩擦系数在0.15~0.30范围内变化对密封间隙、密封比压和变形的影响,结果如图5所示。随着摩擦系数的增大,密封间隙、密封比压和变形量呈微弱的线性减小趋势。线性拟合其变化趋势,拟合优度R2均大于0.9。摩擦系数 μ与阀座变形量拟合曲线斜率为-0.043 63,球体变形量斜率为-0.003 7,最大密封间隙斜率为-0.000 73。

图5 摩擦系数对密封性的影响Fig.5 The influence of friction coefficient on tightness

通过上述分析表明,摩擦系数越大密封面越粗糙,增大摩擦系数可以提高密封面摩擦力,从而影响密封面贴合度。在一定范围内密封面越粗糙,阀座与球体接触面挤压面积越小,挤压应力越大。致使密封面变形能够得到相互补偿,使密封面贴合。

3.2 球体尺寸对密封性影响

为了使球体与阀座接触密封面更好贴合,阀座接触面通常设计为球体半径的弧面。建模时将球体半径与阀座弧面半径进行尺寸关联,并将阀座弧面半径设置为球体半径驱动的从动尺寸。

因公称通径是由工况条件前期工作条件确定的,球体尺寸分析因素为球体半径R。改变球体半径即改变球体厚度,影响其刚度。分析球体半径190~200 mm范围内变化时对密封性能的影响情况,结果如图6所示。

图6 球体半径对密封性能的影响Fig.6 The influence of sphere radius on tightness

球体半径增大,变形量近似呈线性并随之减小。球体半径与密封间隙呈二次曲线关系。最大密封间隙在球体半径为197.5 mm时达到最大值,在其两侧随之减小。球体变形量随着球体半径增大而减小,拟合斜率为-0.002。

通过增加球体半径,使球体厚度增大,刚度提升,变形减小。因阀座密封曲面半径随球体变化,半径增大密封面宽度也随之增大,密封所需的必须比压降低。导致密封面压力降低,变形补偿不足。

3.3 阀座尺寸对密封性影响

将阀座轴向长度记为L,4个轴向长度依次记为L1至L4;将阀座纵向高度记为H,4个径向高度依次记为H1至H4;阀座与弹簧座接触面封面为一定角度斜面,将倾斜角度标记为α。共9个阀座结构参量,具体标注如图3所示。

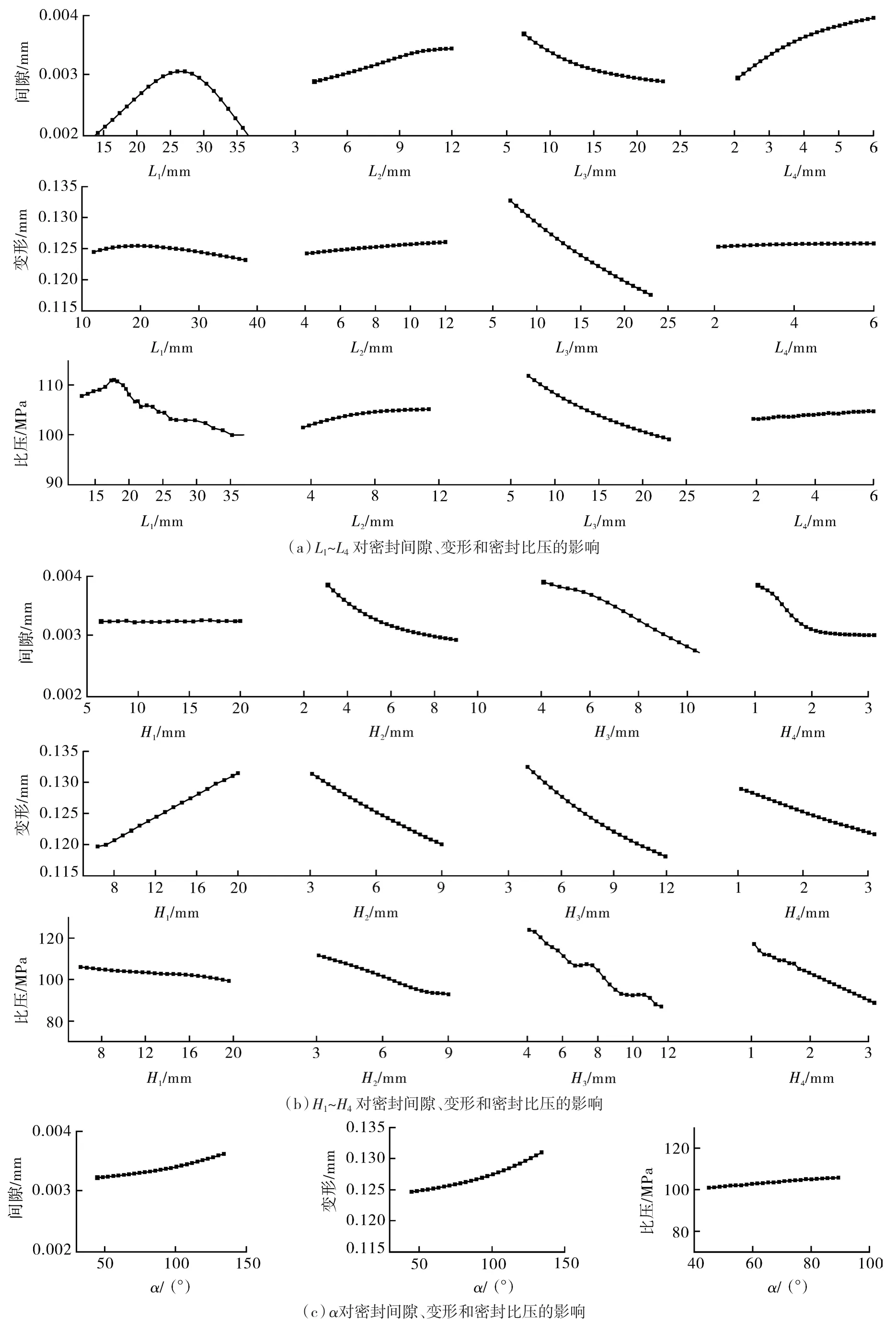

阀座参量尺寸区间除角度外,以阀座参量初始尺寸为中心,初始数值为区间长度。在该区间内探究尺寸与变形、密封间隙、密封比压的影响。具体尺寸区间范围见表1。9个结构尺寸影响情况如图7所示。

图7 阀座模块影响趋势Fig.7 Valve seat module influence trend

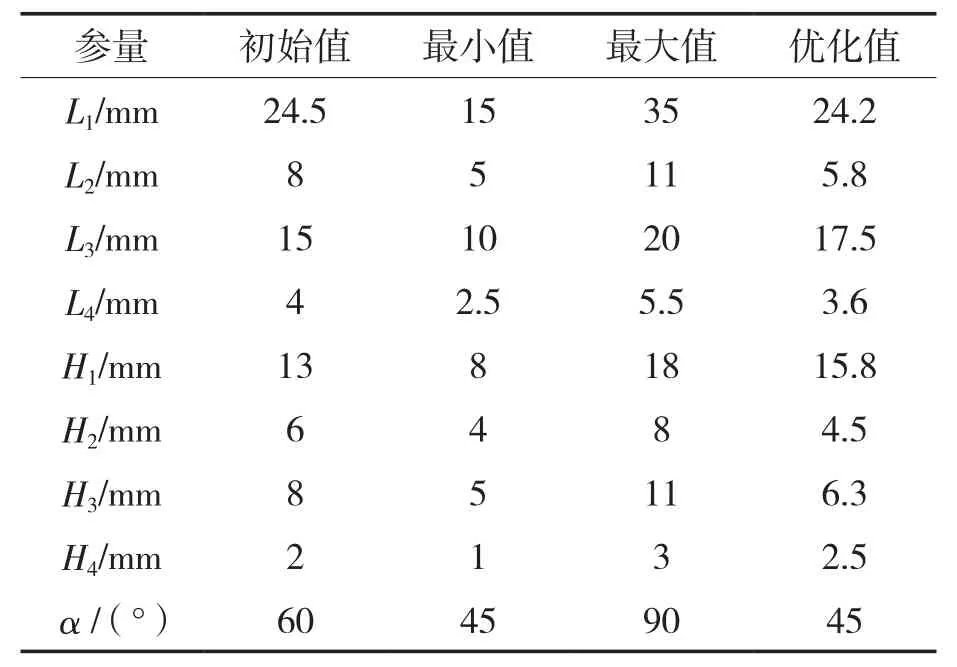

表1 阀座参量尺寸范围Tab.1 Valve seat parameter size range

随着尺寸L2,L4及α增大,密封间隙、密封比压与变形量随之增大。随着尺寸H2,H3,H4及L3增大,密封间隙、密封比压与变形量随之减小。

阀座各结构参量的变化对密封间隙、密封比压与变形量的影响不同。其中,H1尺寸变化对密封间隙、L4尺寸变化对变形量几乎没有影响。

对各阀座尺寸影响趋势进行线性拟合,以拟合优度R2>0.9为判断标准,拟合方程斜率见表2。对不满足拟合优度大于0.9的线性趋势,暂不分析该变化斜率。

表2 阀座模块线性拟合斜率Tab.2 Linear fitting slope table of valve seat module

由此确定,增加尺寸虽然能够提升阀座刚度,但对于变形并不是必然减少的。在满足阀座结构强度的基础上,可以适当增大径向厚度、减少轴向长度的方式增加密封性。

3.4 阀座密封性优化

由第3.3节可知,阀座9个结构参量与密封性能相关联。为提高密封效果,运用workbench软件设计优化模块对阀座的9个结构参量进行优化。根据图3阀座原始设计尺寸,通过中心组合设计法对9个结构参量进行组合设计。将组合设计仿真结果运用MOGA多目标优化算法进行阀座结构参量优化,结果见表3。

表3 阀座优化设计Tab.3 Optimized design of valve seat

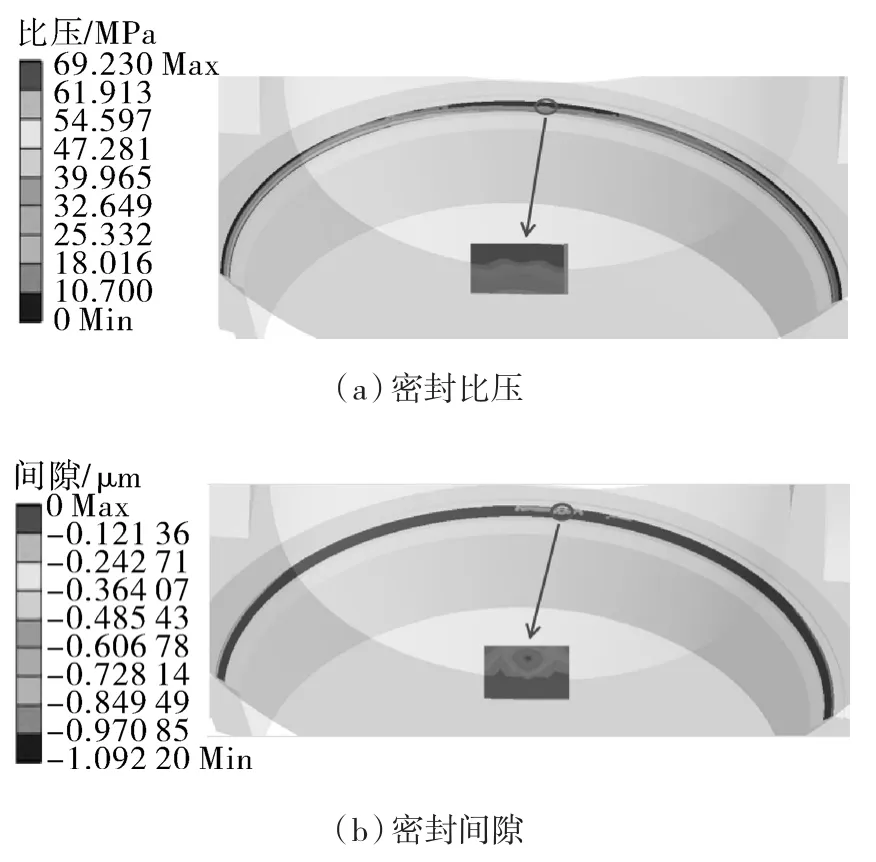

对优化后的阀座尺寸进行仿真分析,得到其密封情况,如图8所示。优化后的阀座密封比压为69.23 MPa,密封比压减小32.1%,密封比压分布更加均匀。密封比压不足区域占设计密封面积22.2%,增大密封面积18.9%。优化后密封间隙为1.092 2 µm,密封间隙减小71.7%。密封面中最小密封宽度占设计宽度的50%,最小密封宽度增大12.5%。由图8可以看到,存在密封间隙(非0 mm)区域和密封比压不足(小于10.7 MPa)区域减少,密封比压分布更加均匀。优化后密封效果明显提升。

图8 优化后密封效果Fig.8 Sealing effect after optimization

4 结论

(1)通过对硬密封固定球阀密封性进行分析,建立硬密封固定球阀密封副有限元模型,确定了原始设计密封副的变形及密封情况。提出了影响密封副变形及密封的3个因素:摩擦系数、球体尺寸、阀座尺寸。运用有限元法研究了其对密封间隙与变形量的影响趋势,其中加工工艺中摩擦系数对密封间隙、密封比压和变形量影响最大。

(2)球阀密封副球体和阀座表面并不是越光滑,密封越好。在满足启闭扭矩时,可以通过适当增大密封面摩擦系数提升密封性,对阀座与球体变形也能在一定程度上减小。

(3)对阀座结构进行轴向、纵向及角度共9个结构参量,确定各参量影响趋势。9个参量中,H4尺寸增大对密封间隙、密封比压和变形量的减小作用最强;L2尺寸增大对密封间隙、密封比压和变形量的增大作用最强。对阀座结构参量进行优化,优化后密封间隙减小71.7%,增大密封面积18.9%,密封效果提升。