生产参数对水力旋流器分离效果的影响

2021-09-26余炯,马粤

余 炯 ,马 粤

(1.贵州大学 机械工程学院,贵阳 550025;2.中海石油(中国)有限公司 湛江分公司,广东湛江 524057)

0 引言

旋流分离技术作为目前油水分离的关键技术之一,已经开始广泛应用到海上油气生产设施。主要运用旋流分离技术的水力旋流器,其结构紧凑,控制简单,扩容改造方便,没有动态设备,特别适合空间有限且要求防火防爆的海上油气生产设施。

近年来CFD技术广泛应用于各种油水分离设施的研究和设计,旋流分离技术发展迅速。袁智等[1]采用CFD软件对旋流器的压力场、速度场和分离介质的运动轨迹分布特征进行模拟。李朝阳等[2]采用VOF模型对螺旋管内固定进口速度的油水二相流进行数值模拟,得出相应的流场。王振波等[3]认为导致旋流场中油滴发生聚结破碎现象的内因为时均速度梯度引起的黏性剪切力和湍流流动引起的高剪切应力及湍动能。金向红等[4]结合RSM湍流模型和DPM模型中的TAB液滴破碎判断模型对轴流式气液旋流分离器内的液滴运动进行数值计算。耿啸等[5]利用PBM模型对高压匀质过程中油相液滴破碎的行为进行了数值模拟。安杉等[6]采用标准的k-ε湍流模型和PBM并与实验结果进行对比,考察油滴粒径分布对T型管内油水分离效率的影响。邢雷等[7]采用PBM的方法对轴入导锥式水力旋流器内部油滴聚并破碎行为进行研究。刘杨等[8]认为影响旋流器分离效率的因素有结构参数、操作参数和物性参数,其中油水物性参数起决定性影响。

在FLUENT中采用标准k-ε模型模拟旋流管内的湍流场,通过UDF定义Mixture多相流模型中油相在湍流场中最大稳定直径,分析含气率、处理量、压差比对分离效果的影响,从而优化现场生产参数,降低生产水中的含油浓度,减少污染物排放,为将来设备选型和优化提供参考。

1 数值计算模型

1.1 模型简化及假设

含气的油水分离过程属于多相流动,为了方便运算,必须进行简化和假设。

(1)水力旋流器位于气液分离器下游,但仍有部分气体进入油水分离器,考虑气相的可压缩性,其密度随压力变化按式(1)形式拟合。

根据气样化验数据和PVT物性计算,工况范围内 p0=1 200 kPa时,ρ0=11.33 kg/m3,n=1,常数a=0.010 2,b=-1.016 3。

(2)水力旋流器内的温度恒定,油、气、水三相密度和黏度也一定。在数值模拟中设定水为连续相,密度 1 000 kg/m3,动力黏度 0.001 Pa·s;油相密度 871 kg/m3,动力黏度 0.05 Pa·s;气相动力黏度0.000 017 8 Pa·s。根据油样化验数据和PVT物性计算,油水界面张力σ=0.023 61 N/m。

(3)考虑油相液滴的聚结和破碎,油滴在湍流场中的稳定性主要取决于液滴的大小、相的物理化学性质、液滴的浓度以及局部能量的耗散。一个振荡的液滴,表面经受剪切力、湍流速度和压力的变化连续相湍流脉动引起液滴运动的能量,能够弥补单个液滴和由于破碎而产生的2个或多个小液滴之间的表面能差,那么这个液滴将处于不稳定状态,此时液滴直径为最大稳定直径。连续相湍流脉动引起液滴运动的能量EK与表面能ES的比值决定着液滴是否破碎,将比值定义为液滴的Weber数[9],简称We数。对于理想的球形液滴,连续相湍流脉动引起液滴运动的能量公式:

式中 ρw——水相的密度,kg/m3;

d0——油滴在连续湍流场中的直径,m;

液滴表面能公式:

式中 σ——油水界面表面张力,N/m。

当EK≥WecritES时,液滴将发生破碎现象[10],故油滴在旋流场内的最大稳定直径:

式中 domax——油滴在连续相湍流场中最大稳定直径,m;

Wecrit——临界韦伯数。

操作参数压差比公式:

式中 PDR——操作参数压差比;

pin——入口压力,kPa;

po——溢流口压力,kPa;

pw——水出口压力,kPa。

1.2 控制方程

采用Mixture多相流模型结合标准k-ε湍流模型对流场进行模拟,其中连续性方程、动量方程、k方程、ε方程的通用控制方程如下:

式中 Φ——通用变量;

Γ——广义扩散系数;

S——广义源项。

其中混合密度公式:

式中 αw,αo,αg——水相、油相和气相三相的体积分数;

ρw,ρo,ρg——水相、油相和气相三相的密度,kg/m3。

表1 湍流通用控制方程中符号的表达形式Tab.1 Specific forms of the symbols in the general control equation of turbulent flow

注:μt-涡流黏度;μm-混合相的黏度;-体积力;GK-速度梯度引起的湍动能;Gb-浮力引起的湍动能;YM-流体压缩性引起的湍动能。

混合相的黏度 μm:

涡流黏度 μt:

式中 v,u——平行、垂直于重力方向的速度分量。

文中常数σk=1,C2=1.9,C1ε=1.44.σε=1.3;Cμ=0.09。

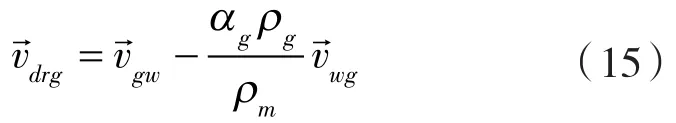

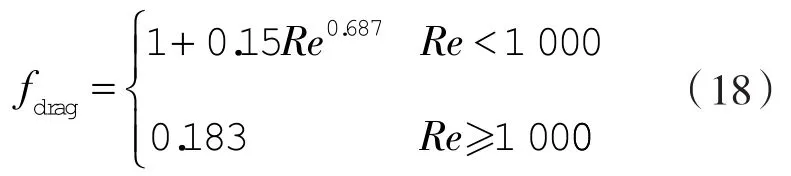

次相的体积分数方程:

在湍流流场中其表达式:

其中,阻力系数fdrag的表达式:

式中 ηt——湍流扩散率。

常数σt=0.75,油滴直径do通过UDF按式(5)定义。

1.3 几何模型及网格划分

该水力旋流器的关键部件为S31803型旋流管,由旋流腔、收缩腔、尾锥、尾管、底流口、溢流口等部分组成[11]。油水混合液由旋流腔上部两侧对称分布的入口进入旋流管,形成螺旋流动,经收缩腔、尾锥两级收缩,内部流体得到稳定的离心力场。油水混合液中重相水在离心力作用下被沿旋流管内壁从底流口排出,轻相油则向旋流管的中心聚集形成油柱从溢流口排出[12]。

收缩腔上端直径44 mm,下端直径30 mm,长58 mm。尾锥长191 mm,由30 mm缩小到底部出口的8 mm,尾管是长为809 mm的直管段,溢流口直径为5 mm,结构尺寸如图1所示。

图1 旋流管几何尺寸Fig.1 Geometry of the hydrocyclone

对水力旋流器内单根旋流管进行几何建模,通过ICEM CFD软件划分非结化网格,边界层设置在壁面上。由于网格密度对计算结果、精度和速度都存在影响,需要对整个计算域进行网格无关性分析[13-19]。将模拟结果与对应工况下,旋流器水出口含油量的现场取样化验值进行对比,验证模型的正确性。网格单元数分别为26.7万,37.4万,48.1万,53.4万和64.1万,工况为产油量383 m3/d、产水量3 615 m3/d、含气率2%,对比结果如图2所示。继续将网格的加密至53.4万,计算稳定收敛时,网格密度的增加不再影响结算结果,且与现场取样化验结果吻合较好,模拟结果能够较为准确地反映旋流器内油、气、水分离情况,因此选取网格数量为53.4万的网格用于计算,旋流管内部流场网格划分情况如图3所示,网格质量符合要求。

图2 网格数对仿真结果的影响与化验结果对比Fig.2 The effect of grid density for simulation results and comparison with the assay results

图3 旋流管内部流场网格划分情况Fig.3 Mesh generation of internal flow field of the hydrocyclone

1.4 数值方法及边界条件

旋流管两侧的进口为速度入口,设置入口流速以及油、气、水各相比率;旋流管的油相出口和水相出口均设置为压力出口边界,油相出口为下海管,水相出口为下游的油水分离器,并通过其出口的调节阀来调节水流器的压差比,对旋流器的处理效果和处理量进行控制[20]。数值模拟时通过对单根旋流管计算,乘以旋流管根数,得到油水分离器的处理量,该水力旋流器共有120根S31803型旋流管均匀分布在圆筒内部,因此每根旋流管的处理量等于总处理量除以120,且它们的入口压力、水相出口压力和油相出口压力相等。选择二阶迎风格式对动量方程和湍动能k方程及湍动能耗散率ε方程进行离散,压力速度耦合方式采用SIMPLE算法。由全局进行初始化开始迭代计算,监测计算过程各方程的残差和水相出口油相体积分数,直至计算收敛。

2 模拟结果分析

2.1 压差比对处理量和溢流比的影响

生产平台各生产井产出的流体经过气液分离后,液相进入水力旋流器,其处理量即为各生产井产液量的总和。在所有生产井全开的情况下,通过多相流量计测量可知,进入水力旋流器的油为383 m3/d,水为3 615 m3/d。图4示出了在平台在所有生产井生产的情况下,压差比以及来液中气体含量对水力旋流器处理量和溢流比的影响。图5示出了含气率为2%时,不同压差比工况下,中心截面油相体积分数云图。

图4 不同含气率与压差比下的处理量和溢流比Fig.4 Treatment capacity,overflow ratio under different gas content and pressure difference ratio conditions

油相在向心加速度的作用下被挤在中心从溢流口流出,随着压差比的增高,水出口流量减小,溢流比增大。当来液中气体含量为2%时,随着压差比从1.16增加到1.61,水出口流量从2 160 m3/d下降到1 949 m3/d,溢流比从0.46增加到0.51。当来液中气体含量为6%时,压差比从1.18增加到1.67,水出口流量从2 208 m3/d下降到1 980 m3/d,溢流比从0.48增加到0.53。

2.2 含气率对水相出口含油率的影响

不同含气率工况下,水力旋流器水相出口含油率随压差比的变化如图6所示。当进液混合相中气体含量较低时,可以发现气体对处理效果无明显影响。当进液混合相中不含气体时,随着压差比从1.20增加到1.61时,水相出口含油率从309 mg/L降低到169 mg/L;当进液混合相中气体含量为2%时,水相出口含油率于之前基本相同。当进液混合相中气体含量为6%时,随着压差比从1.18增加到1.67,水相出口含油率从1 510 mg/L降低到764 mg/L,说明进液含气率对水力旋流器水相出口含油率具有直接影响,含气率越高,水出口含油率就越高,但在2%及以下对水出口含油率的影响效果甚微。

图6 不同含气率工况下水相出口含油率随压差比变化Fig.6 Variation of oil content at water outlet with different pressure difference ratio under different gas content conditions

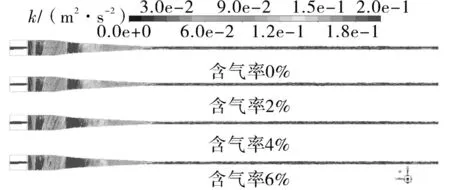

图7示出了在旋流器压差比为1.6时,不同含气率,湍流强度k沿着流线的分布情况。图8和图9分别示出了相应工况下收缩腔与尾锥交界的横截面上,湍流强度k和流体的向心加速度沿径向上的分布。该S31803型水力旋流管中,湍流强度最大的区域位于旋流腔上部以及收缩段与尾锥的交界处,随着入口含气率的上升,旋流管内各位置,尤其是油水分离的锥段处湍流强度有所增强,增大油滴破碎的机率。湍流强度越大,油滴的最大稳定直径越小,大的油滴破碎成小的液滴使得油水分离的难度变大,越难实现高效分离。旋流管是依靠旋流产生的向心加速度来实现油水分离,而含气率的增加并未显著增加流体的向心加速度,由于气体密度较低,在离心力的作用下,更容易被挤在中心区域从溢流口流出,从而占据油相溢流通道,油水分离区域则要向水出口方向径向移动,从而影响油水分离效果。

图7 不同含气率湍流强度沿着流线上的分布云图(PDR=1.61)Fig.7 Distribution nephogram of turbulence intensity along the flow line under different gas content(PDR=1.61)

图8 不同含气率收缩段与尾锥交界截面湍动能对比(PDR=1.61)Fig.8 Comparison of turbulent kinetic energy at the cross section of contraction segment and tail cone under different gas content(PDR=1.61)

图9 不同含气率收缩段与尾锥交界截面向心加速度对比(PDR=1.61)Fig.9 Comparison of centripetal acceleration at the cross section of contraction segment and tail cone under different gas content(PDR=1.61)

2.3 处理量对处理效果的影响

试验采油平台有8口生产井,6号井产液量最大,全开时产液量3 998 m3/d,产油量383 m3/d,含水率90.42%;当6号井关闭时,产液量降至3 137 m3/d,产油量316 m3/d,含水率89.93%。因此选择6号井启停作为变量。研究关停时现场水力旋流器的处理量、溢流比以及处理效果随压差比的变化情况,并与所有生产井全开的工况进行对比,通过现场试验进行分析验证。随着压差比从1.17增加到1.61,水出口流量从1 740 m3/d下降到1 574 m3/d,溢流比从0.45增加到0.50。入口含气率为2%时,水相出口含油率从602 mg/L下降到323 mg/L。当6号井关停,处理量大幅下降时,处理效果明显差于生产井全开,对比结果如图10所示。

图10 处理量、溢流比和处理效果随压差比的变化Fig.10 Changes of treatment capacity, overflow ratio and separation effect with pressure difference ratio

图11,12分别示出了相应工况下收缩段与尾锥交界的横截面上,向心加速度和湍流强度沿径向上的分布情况。旋流管壁面上和中心处的切相速度均为0 m/s,湍流强度为0 m2/s2,中心到壁面之间切向速度和湍流强度先大幅上升后极速下降。生产井全部生产的工况下,产生的离心力的峰值可达1 067倍重力加速度,而湍流强度k的峰值则达到了5.52 m2/s2,6号井关停后处理量大幅下降,旋流管内的切向速度也大幅下降,向心加速度的峰值仅有658倍重力加速度,湍流强度大幅降低,峰值仅有2.95 m2/s2。结果表明,处理量低时产生的向心加速度也低,会影响处理效果,增大处理量产生的向心加速度增加,提高旋流分离性能,但同时也会增大油滴的破碎机率从而使分离效率降低。

图11 不同处理量收缩段与尾锥交界截面向心加速度对比(PDR=1.61)Fig.11 Comparison of centripetal acceleration at the cross section of contraction segment and tail cone under different treatment capacity(PDR=1.61)

图12 不同处理量收缩段与尾锥交界截面湍动能对比(PDR=1.61)Fig.12 Comparison of turbulent kinetic energy at the cross section of contraction segment and tail cone for different treatment capacity(PDR=1.61)

3 结论

该研究通过数值模拟的方法对S31803型旋流管组成的旋流器现场生产参数进行优化,在结构参数不变的情况下,发现压差比、含气率和处理量等生产参数对水相出口含油率的影响甚大。数值模拟和试验数据吻合性较好,说明数值模拟符合实际情况。因此对于水力旋流器现场应用和研究具有重要的技术参考价值,其主要结论有以下几点。

(1)压差比是水力旋流器运行中最重要的操作参数,直接影响着旋流器的水相出口含油率和流量,在一定的操作范围内增大压差比可提高水相出口含油率,但也会减少水出口的流量,选择压差比在1.61时符合现场使用需要。

(2)含气率在2%及以下对处理效果无明显影响,到6%时水相出口含油率明显变差,因为含气率的增加并未显著增加流体的向心加速度,气体密度低更容易被挤在中心从溢流口流出,占据油相溢流通道,油水分离区域则要向水出口方向移动,从而影响油水分离效果。该结果表明上游气液分离器的合理选型和控制对下游水力旋流器的处理效果影响甚大。

(3)处理量降低时产生的向心加速度会减小,油水分离效果变差,增大处理量时向心加速度增加,提高了旋流分离性能,但同时也会增大油滴的破碎机率从而使分离效率降低。