某抽水蓄能电站顶盖螺母断裂原因分析

2021-09-07曹佳丽霍兆斌

曹佳丽,霍兆斌,赵 强

(1.国网新源控股有限公司抽水蓄能技术经济研究院,北京市 100053;2.山西西龙池抽水蓄能有限责任公司,山西省忻州市 035500)

1 概述

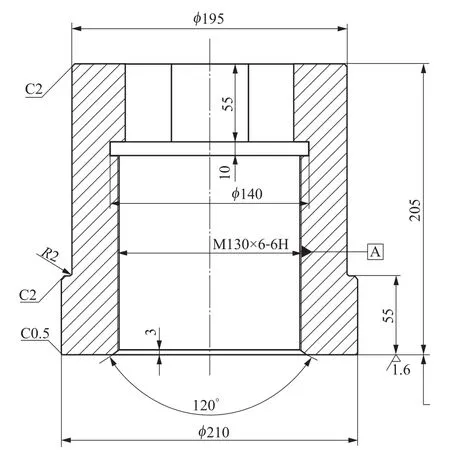

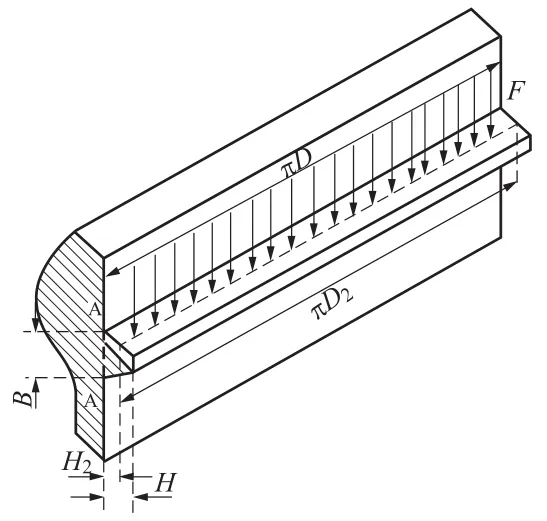

某抽水蓄能电站顶盖把合螺栓螺母呈同心圆状均匀分布80个,螺母结构为采用内六角孔预紧,螺母规格为M130×6,材质为S45C,螺母结构如图1所示。

图1 螺母结构图Figure 1 Drawing of nut structure

检修时将螺母拆下,回装时按照螺母的运动角为64.6°,弧长S为118.3mm进行预紧,在对80颗螺母回装进行预紧50%后,按照对称分布进行100%预紧,预紧完成5颗后,预紧第6颗时,发生突然异响,螺母预紧孔发生开裂,此时拉伸弧长为108mm。之后检查已经预紧至100%的螺母发现均有裂纹,对剩余74颗已经预紧至50%的螺母进行检查,发现15颗螺母有裂纹。

2 理化性能分析

2.1 化学成分

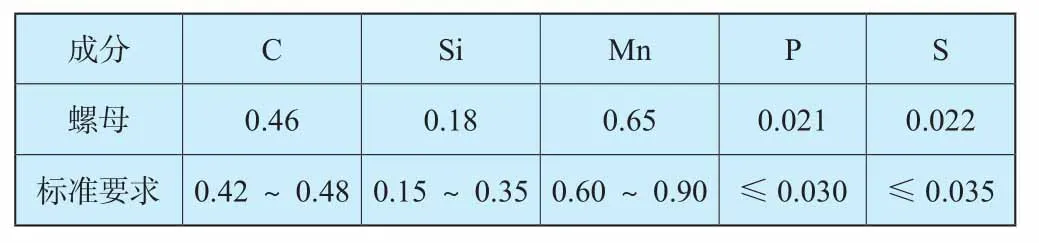

根据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,分析螺母材料中各元素的含量,结果见表1,表中同时列出标准对螺母材料化学成分要求。可见,螺母材料的化学成分符合标准要求。

表1 螺母的化学成分及设计要求(Wt%)Table 1 Chemical composition and requirements of nut (Wt %)

2.2 力学性能

从螺母上截取拉伸试样,并根据GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》进行室温拉伸试验,另外取样进行常温KU2冲击试验,结果见表2,表中同时列出了标准对S45CN材料的力学性能要求。可见,螺母材料的抗拉强度符合要求,屈服强度在标准要求的下限附近。

表2 螺母的室温力学性能Table 2 Mechanical properties of nut at room temperature

2.3 组织分析

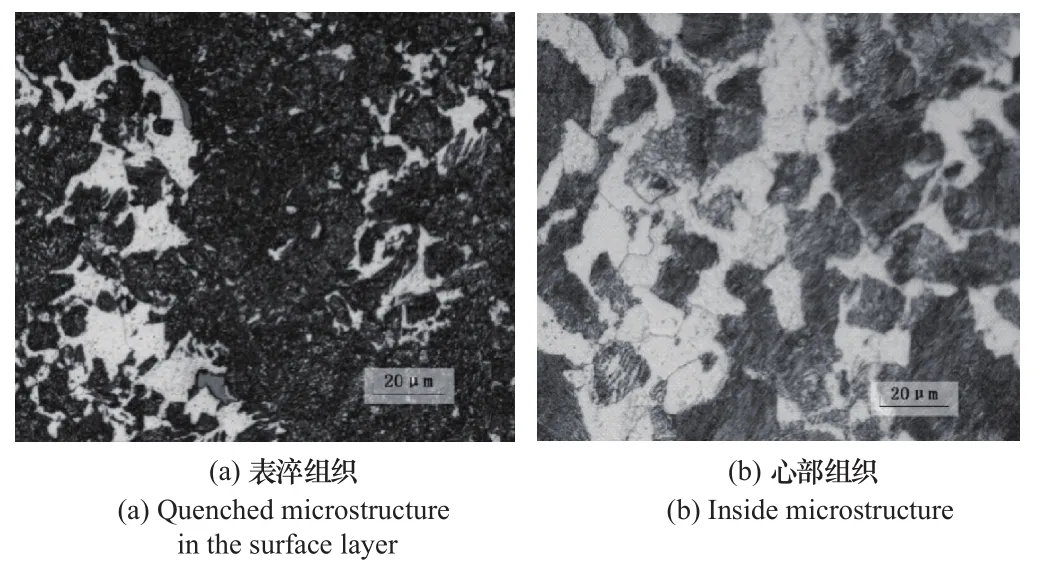

在螺母端面内六角含裂纹区域取金相试样,观察面距端面35mm处。横向观察,裂纹宽窄不一,无耦合性,周围未见大型夹杂物,裂纹旁组织无变化,与基体相同。表层组织为微细马氏体+较多量未溶铁素体,心部属正火态的铁素体+珠光体,见图2。按照GB/T 6394—2017《金属平均晶粒度测定方法》对螺母材料组织平均晶粒度进行评定晶粒度7.0 级。

图2 横向试样面裂纹形貌及组织Figure 2 Morphology and microstructure of transverse specimen

2.4 断口分析

从裂纹的形式及走向可以看到,螺母是从预紧孔开裂的,在螺纹部分并未发生开裂,见图3。内六角孔棱角处内壁清晰可见压塌式塑性变形,螺母开裂起源于多个内六角孔棱角处的多条裂纹源,为塑性变形导致韧性过载撕裂+脆性快速开裂[1]。

图3 螺母预紧孔裂纹Figure 3 Crack in nut preload hole

对内六角孔棱角处内壁的裂纹打开后进行断口观察,裂源附近宏观断口分三个区域,根据应力休止线可大致分三个开裂阶段。第一阶段为起裂源区,位于内六角孔下方5mm深度,整个内六角长度(55mm)范围内的层状断口,断口较为干净新鲜,无氧化锈蚀,断口面与表面约呈45°,属斜剪切平面,见图4;第二阶段为以层状断口区域为源,多点源型由内而外放射状开裂,断面平坦,有金属光泽,属快速脆性开裂至内孔处且穿透整个壁厚;第三阶段为以第二阶段裂面为源,呈人字纹快速扩展,宏观断口切斜45°,并迅速延伸至螺纹区域裂纹区层状断口形貌见图5。

图4 断口特征Figure 4 Fracture characteristics

图5 裂纹区层状断口形貌Figure 5 Lamellar fracture morphology in crack area

在裂源附近的内六角孔的内壁的压塌式塑性变形表明,螺母安装拆卸过程,可能已经对内壁造成材料损伤,产生压塌式塑性变形及微裂纹,见图6。

图6 裂纹源处塑性变形压痕Figure 6 Plastic deformation indentation at crack source

3 螺纹结构强度分析

螺纹连接在安装时都必须拧紧,使被连接件受到压缩,同时螺栓受到拉伸,这种在螺栓承受工作载荷之前受到的力称为预紧力。预紧的目的是为了增强连接的可靠性、紧密性和刚性,提高连接的防松能力,防止受载后被连接件间出现间隙或发生相对位移;对于受变载荷的螺纹连接还可提高其疲劳强度。

顶盖螺栓是受预紧力和工作载荷的紧螺栓连接,这种受力形式在紧螺栓连接中比较常见,螺栓的轴向总载荷[2-5]为:

总拉力F2同预紧力F0及工作载荷F的关系也可按照下列公式计算:

该机组设计最大工作载荷为2.102×108N,螺栓按照预紧应力294MPa,单个螺栓的总应力为359.62MPa,残余预紧应力为140.16MPa。

3.1 螺纹结构剪切和弯曲强度校核

在设计中,一般可以参照标准件螺母的厚度,既可满足要求,最大不超过2D(D为螺母的公称直径)。厚度大于2D的螺母,由于加工的原因,螺距的累积误差将会增大,螺纹副的旋合将是不均匀的,导致螺纹部分的受力也不均匀,超长部分的螺纹根本不能受力,严重的将会增加额外负载。螺母高度为1.08D,属于2型螺母。螺栓的结构为M130×6,参考GB/T 5796中梯形螺纹基本尺寸可知螺纹中径为127mm,内螺纹大径为131mm,螺栓小径为123mm,螺纹高度为140mm。上述参数均是参考标准螺纹的尺寸,实际参数可能同上述参数有微小出入,但不影响整体计算。

螺纹牙的受力分析,传统的设计方法是将螺纹牙展开后,将其视为悬臂梁,内螺纹展开受力示意图如图7所示。螺纹牙承受沿螺栓轴向的载荷力,根据集中力的原则,则力的作用点位于螺纹牙中径。

图7 内螺纹展开受力示意图Figure 7 Schematic diagram of internal thread deployment force

设计时,对螺纹牙的强度校核通常包括抗剪切校核、抗弯曲校核。

螺纹的剪切应力为:

式中:F——螺纹轴向载荷,N;

n——旋合圈数;

D——内螺纹大径,mm;

b——螺纹牙底宽度,mm。对于普通螺纹,b=0.75p。

螺纹的弯曲应力为:

式中:F——螺纹轴向载荷,N;

n——旋合圈数;

D——内螺纹大径,mm;

b——螺纹牙底宽度,mm;对于普通螺纹,b=0.75p。

弯曲应力应满足σW≤[σb],许用弯曲应力[σb]取值为[σb]=(1~1.2)[σ],许用应力[σ]取值同上。

螺母材料的ns取1.4,许用剪切应力安全系数取0.7,许用弯曲应力安全系数取值1.1,当预紧应力294MPa时,剪切应力和弯曲应力小于对应的许用剪切应力和许用弯曲应力,校验合格。

上述计算不论是剪切应力还是弯曲应力,实际上是考虑的平均应力。在实际中,螺牙的承载同旋合的圈数是有关系的,按照VDI 2230《高强度螺栓连接的系统计算》的计算,初始旋合位置的承载比例很高,其强度已接近屈服强度,随着旋合位置的推移,承载的应力急剧减小。螺纹受力的特点就是从初始旋合位置逐级向下传递载荷,螺母最初旋合的位置承载应力较大,可能已经发生塑形变形,在靠近内六角预紧孔位置的螺纹承载应力较小,发生剪切和弯曲破坏的几率很小。

现场检查情况螺栓与螺母螺牙处均未受到损伤。80根螺栓中断裂的螺母在端盖圆上无规律分布,裂纹均起始于螺母内六角孔棱角处,棱角处出现金属材料压塌式塑性变形及微裂纹。裂纹开裂机理方面不涉及腐蚀,不涉及疲劳,螺母开裂很可能是螺母装配过程中产生。

3.2 螺母预紧时的扭矩分析及影响因素

螺栓预紧的实质是要将螺栓的轴向预紧力控制在适当的范围,控制螺栓预紧力的方法有感觉法、力矩法、测量螺栓伸长量法、转角法、应变计法、螺栓预胀法和液压拉伸法等。其中最常用的是力矩法(也叫扭矩法)和伸长量控制法。目前,大量采用的扭矩法拧紧工艺是根据螺栓轴向力与拧紧扭矩之间的基本关系:

式中:K——扭矩系数;

D——螺纹公称直径;

F——螺栓的轴向力,此处为预紧力。

在经验设计中,扭矩系数 K 值一般取 0.2。但实际上,此 K 值不是一个常数,而是一个取决于螺纹精度等连接条件的变量。在一般的批量装配条件下,根据螺纹精度、材质、表面状态、润滑条件等的不同,同一种连接的K值可以0.1~0.5甚至更宽的范围内变化。一般而言,螺纹制造精度越高,表面处理及润滑条件越稳定,则 K值越稳定(散差小);反之,K值散差就大。

表面状态会对螺母预紧时的K值有很大的影响,系数从0.1~0.5之间变化。如果表面状态不好或者摩擦系数大,例如机坑内潮湿等,在螺栓拆卸或者安装拧紧至预定力矩或者伸长量时需要较大的力矩,对于这种内六角螺母,由于螺母螺纹部分同螺杆已经旋合,内六角部分实际上相当与承担了较大的扭矩,容易破坏。

4 改进方法讨论

螺母产生裂纹的位置内六角预紧孔,是拆卸或者回装时扭矩过大引起的破坏。改进方法主要集中到如何降低扭矩、如何提高内六角孔抗弯曲和剪切能力、避免扭矩偏差过大等方面。

4.1 改变螺母的材质

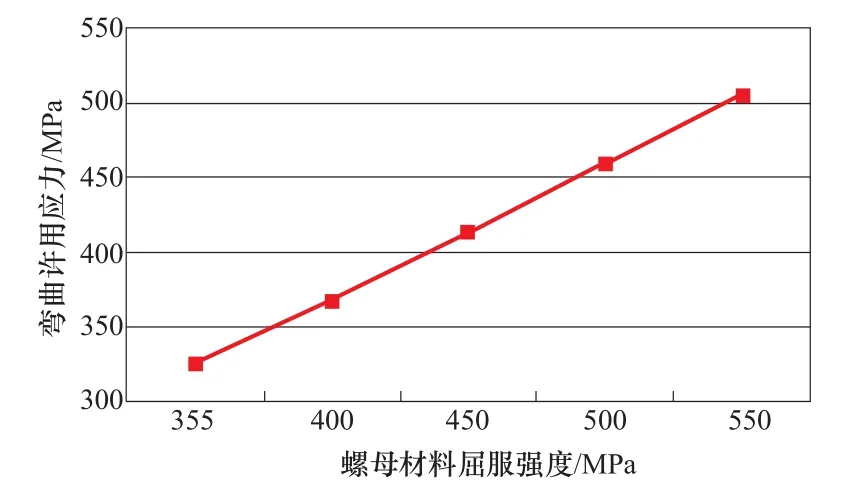

螺母强度校核时,无论剪切许用应力还是弯曲许用应力,均需同拉伸许用应力建立关系。改变螺母的材质,提高屈服强度,可以提高弯曲许用应力。螺母材料不同屈服强度对应的螺纹弯曲许用应力如图8所示。如果将螺母更换为其他材料,例如20Cr,屈服强度为540MPa,则对应的弯曲许用应力495MPa,远大于目前结构及预紧应力产生的螺纹弯曲应力。

图8 螺母材料屈服强度同螺纹许用弯曲应力的关系Figure 8 Relationship between yield strength of nut material and allowable bending stress of thread

目前的材料可以满足螺纹的许用剪切应力和许用弯曲应力要求,更换强度更高的材料,会提高内六角预紧螺孔的许用剪切应力和许用弯曲应力,降低拆卸和预紧过程中扭矩造成的内六角螺孔破坏的几率,但是由于很难建立这样的力学模型,上述分析只是定性分析。如果没有其他方法可选,可采用提高螺母强度的方法。需要说明的是,实际上在螺纹连接副设计时,螺母材料的强度要小于螺栓材料的强度,否则容易预紧后造成螺栓的破坏。

4.2 改变预紧方式

从前述分析可知,造成内六角预紧孔破坏的原因可能是预紧时的扭矩过大,用扭矩控制本身偏差就很大,而螺母的这种结构及安装按照螺纹升角控制的方式又决定了扭矩不好控制。实际拆装过程中很有可能发生由于螺母咬死或者螺母端面摩擦系数的影响,未到螺纹升角的控制量,但实际上早已经到了对应的扭矩量,这样就会造成内六角的预紧孔的破坏。从另外一个角度讲,内六角螺孔破坏实际上保护了预紧工具,否则一直加压会造成工具的损坏甚至安全事故。

在现有螺栓的基础上,如果将现有螺母改变为相同高度、相同材质外六角螺母,螺母是满足使用的。安装时采用现在控制量可能是可行的,实际操作需要考虑空间的可行性。

螺栓安装时的伸长量是遵循胡克定律的,按照伸长量控制更为准确,螺母安装过程中是自由旋合上去的,受端面的表面状态影响较小。但安装时可能需要测长孔,可能需要更换螺杆。这是从根本上解决问题的较好方法。

5 结论

(1)螺母材料的化学成分及力学性能基本符合要求,螺母预紧孔的表层组织为微细马氏体+较多量未溶铁素体,心部属正火态的铁素体+珠光体,组织及晶粒度均符合要求。

(2)螺纹部分的抗弯曲和剪切强度合格。内六角螺母在预紧时由于受预紧方法和表面状态的影响使得扭矩无法精确控制,螺母安装及拆卸过程中,对螺母预紧孔内壁造成材料损伤,产生压塌式塑性变形及微裂纹。

(3)在现有规格的条件下,适当提高螺母强度可以提高内六角预紧螺孔的许用剪切应力和许用弯曲应力,降低拆卸和预紧过程中扭矩造成的内六角螺孔破坏的几率。但是需注意螺母和螺栓材料的匹配。通过改变螺母的预紧方式是比较彻底的解决办法,但可能受到操作空间及螺栓无测长孔的限制。