基于中高地应力地区条件下的地下厂房岩壁吊车梁开挖技术

2021-09-07胡紫航张一波黄凌宇刘建新丛中方

胡紫航,张一波,黄凌宇,刘建新,丛中方

(山东文登抽水蓄能有限公司,山东省威海市 264419)

0 引言

岩壁吊车梁作为重要的承载桥机永久运行结构,岩台开挖质量要求高,岩台超欠挖、岩台不平整度和半孔率控制是施工重难点[1],爆破参数选择及施工过程质量控制尤其重要,因文登抽水蓄能电站地下洞室群处于中高地应力地区,地下厂房上游侧边墙应力释放,实际开挖中存在片帮掉块现象,需严格控制边孔药量及总药量,并根据现场及时调整孔距与线装药密度,不断优化控制措施,保证施工质量。

1 工程概况

1.1 工程参数

文登抽水蓄能电站地下厂房开挖总尺寸为214.5m×25(26.5)m×53.5m(长×宽×高),岩壁吊车梁以上跨度为26.5m,以下为25m,上、下游岩壁吊车梁分别长194.5m。岩台设计高程59.32~61.85m,总高2.53m,斜面长1.5m,斜面与铅垂面夹角为30°。

1.2 地质条件

岩壁吊车梁段部位岩性以石英二长岩和二长花岗岩为主,以整体块状—块状为主,局部为块状—碎裂状结构,在下游边墙发育一条Ⅲ级结构面,宽2~10cm,呈压扭性,与边墙成大角度相交,断层及其影响带规模较小,围岩以Ⅰ~Ⅱ类为主,断层部位为Ⅲ类,具有整体完整性。厂房区域最大水平主应力为9.32~19.67MPa,属于中高地应力地区,方向为NWW向(NW280°~300°),与厂房轴线夹角为35°~55°。

2 施工工艺

2.1 爆破试验

在岩壁吊车梁正式开挖前,选择与地下厂房同等地质条件主变压器洞Ⅱ层边墙进行工艺性试验,确定施工方法、钻爆参数(含开挖钻孔角度、孔距、孔深、单孔装药量),有效控制直孔与斜孔错位及超欠挖情况,防止爆破裂缝产生,确保岩壁吊车梁岩台成型质量[2]。

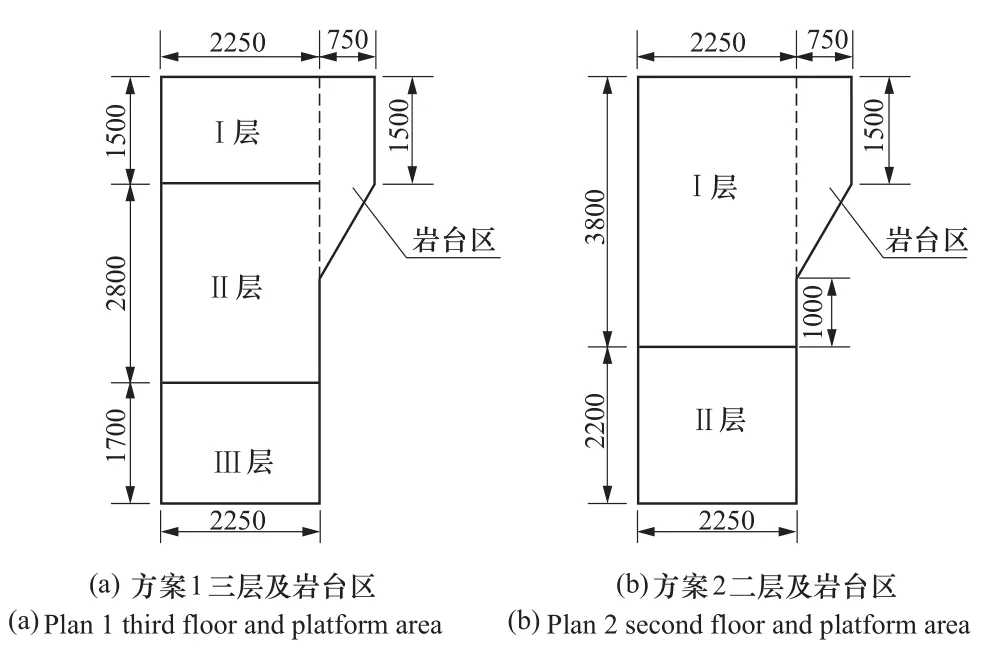

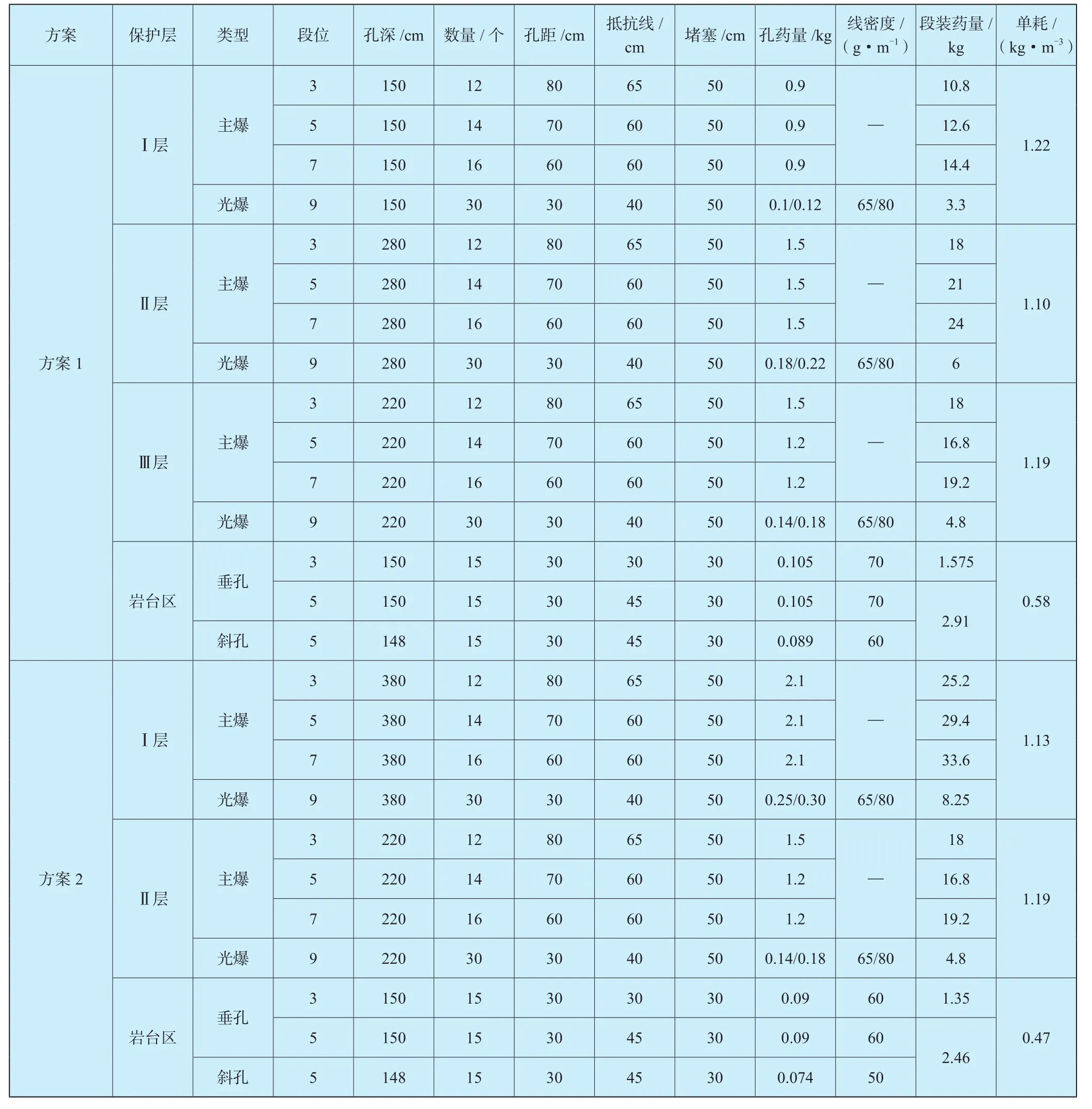

岩壁吊车梁保护层及岩台区开挖分层方式有两种,方案1为三层一区,方案2为二层一区(如图1所示)。方案2是优化至两层开挖,是充分考虑提高施工效率增加的比对方案。

图1 工艺试验岩台分层分区图Figure 1 Layered zoning diagram of process test platform

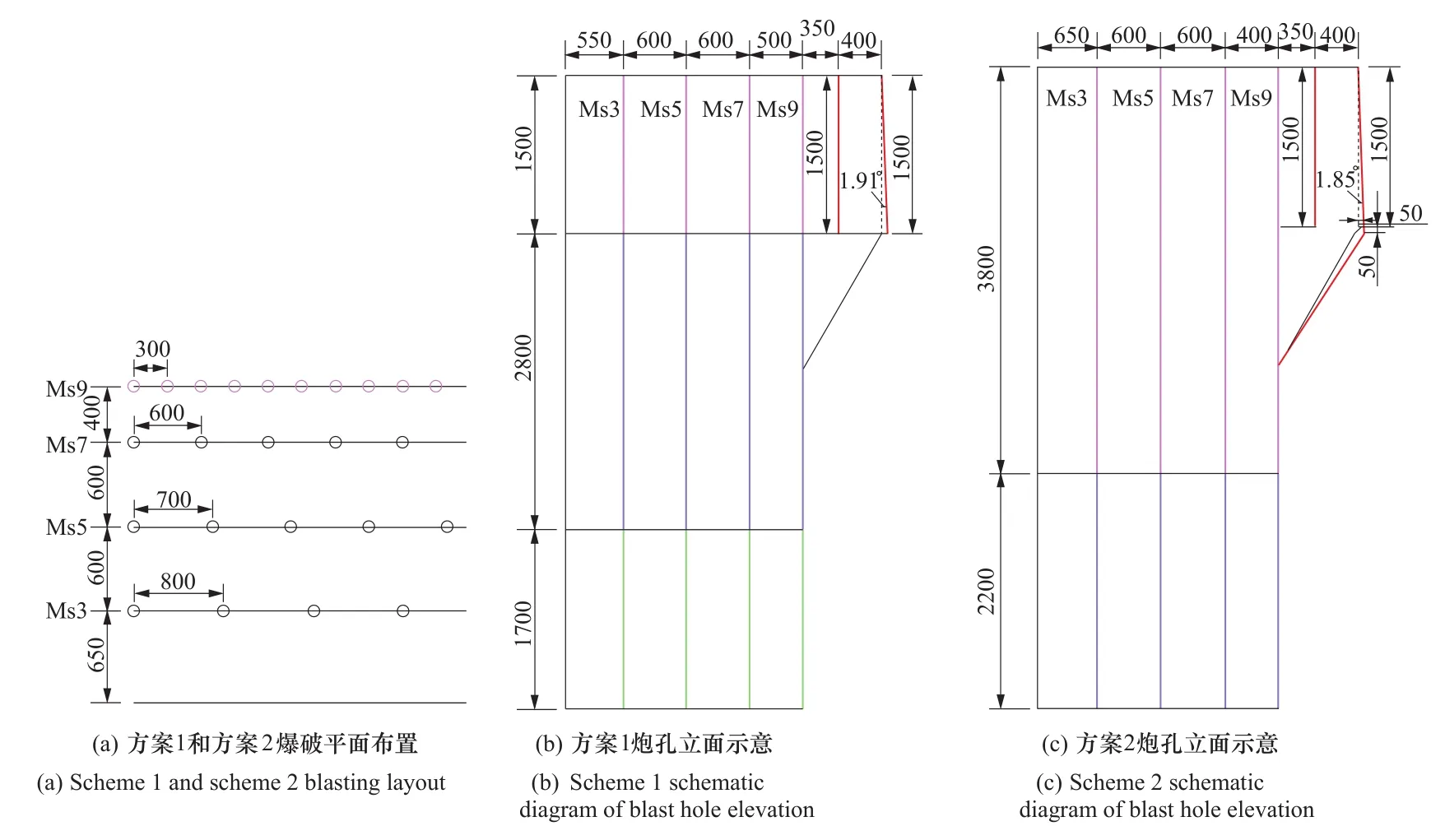

方案1和方案2岩台开挖试验区分别长10m、上部宽3m、下部宽2.25m、高6m。方案1:Ⅰ层高1.5m、Ⅱ层高2.8m、Ⅲ层高1.7m、保护层分三次爆破。方案2:Ⅰ层高3.8m、Ⅱ层高2.2m、保护层分两次爆破。两种方案均按照5m长分两段进行。试验段光爆孔距均为30cm,主爆孔距60~80cm(从里到外每排中两孔距为60、70、80cm),排距40~65cm(四排,从里到外每排中两孔距为40、60、60、65cm),均采用导爆索、非电雷管及φ32乳化炸药,从里到外炸药依次为9、7、5、3段位,光爆孔采用竹片间隔装药。炮孔平面布置及立面布置如图2所示,炮孔装药结构如图3所示。

图2 炮孔平面布置图及炮孔立面示意图Figure 2 Blasthole layout and elevation diagram of blasthole

图3 保护层炮孔装药结构示意图Figure 3 Diagram of charging structure of protective hole

在岩壁吊车梁保护层开挖试验完成后,进行岩台开挖爆破试验[3]。为保证开挖轮廓平整度,开挖过程中,边线直墙和斜孔孔底相互错开,垂直孔孔底相对岩台设计上拐点向边墙内偏移5cm、向下偏移5cm;垂直孔底部装药前先填充5cm深细砂。方案1中岩台区爆破设计参数为:孔距30cm,垂直孔线装药密度70g/m,斜面孔线装药密度60g/m,每孔装药。方案2中岩台区爆破设计参数为:孔距30cm,垂直孔线装药密度60g/m,斜面孔线装药密度50g/m,每孔装药。

方案1和方案2保护层及岩台区炮孔装药参数见表1。

表1 岩壁吊车梁试验钻孔装药参数表Table 1 Rock wall crane beam test borehole charging parameters table

根据岩壁吊车梁开挖试验效果,综合岩台成型质量、岩体松弛圈深度、施工效率等因素,文登抽水蓄能电站岩壁吊车梁施工采用方案2(二层一区)开挖方式,选取爆破参数如下:保护层采用竖向光爆、孔径42mm、周边孔孔距30cm、抵抗线40cm、线装药密度65g/m;岩台区开挖垂直孔孔距30cm、抵抗线40cm、线装药密度65g/m,斜面孔孔距30cm、抵抗线40cm、线装药密度55g/m。同时,在施工中如遇地质条件重大变化,及时调整爆破参数。

2.2 施工工艺控制及措施

岩壁吊车梁开挖施工工艺流程主要包括:爆破参数设计→测量放点→样架搭设→钻孔及验孔→样架拆除及装药爆破→通风散烟及排险出渣→质量检查→调整爆破参数→下一循环[4]。

2.2.1 爆破参数设计

因岩壁吊车梁开挖爆破必须保证岩台扰动最小,为减少爆破振动影响,按照《水电水利工程岩壁梁施工规程》(DL/T 5198—2013)采用中部拉槽、两侧预留保护层方法,结合已知地质条件,预留保护层宽度2.25m,符合规程2~4m的要求。地下厂房主爆区与预留保护层先预裂施工。结合预留保护层宽度及建设项目围岩类别,编制爆破试验大纲,进行现场试验后确定爆破参数[5],见本文2.1的内容。

2.2.2 测量放点

组织施工专业测量人员测量放线,用红漆明显标识放样点位。放样内容包括:样架定位点、所有周边孔的开孔点等。测量过程由施工技术人员全程参与,监理测量工程师针对重点点位复核。

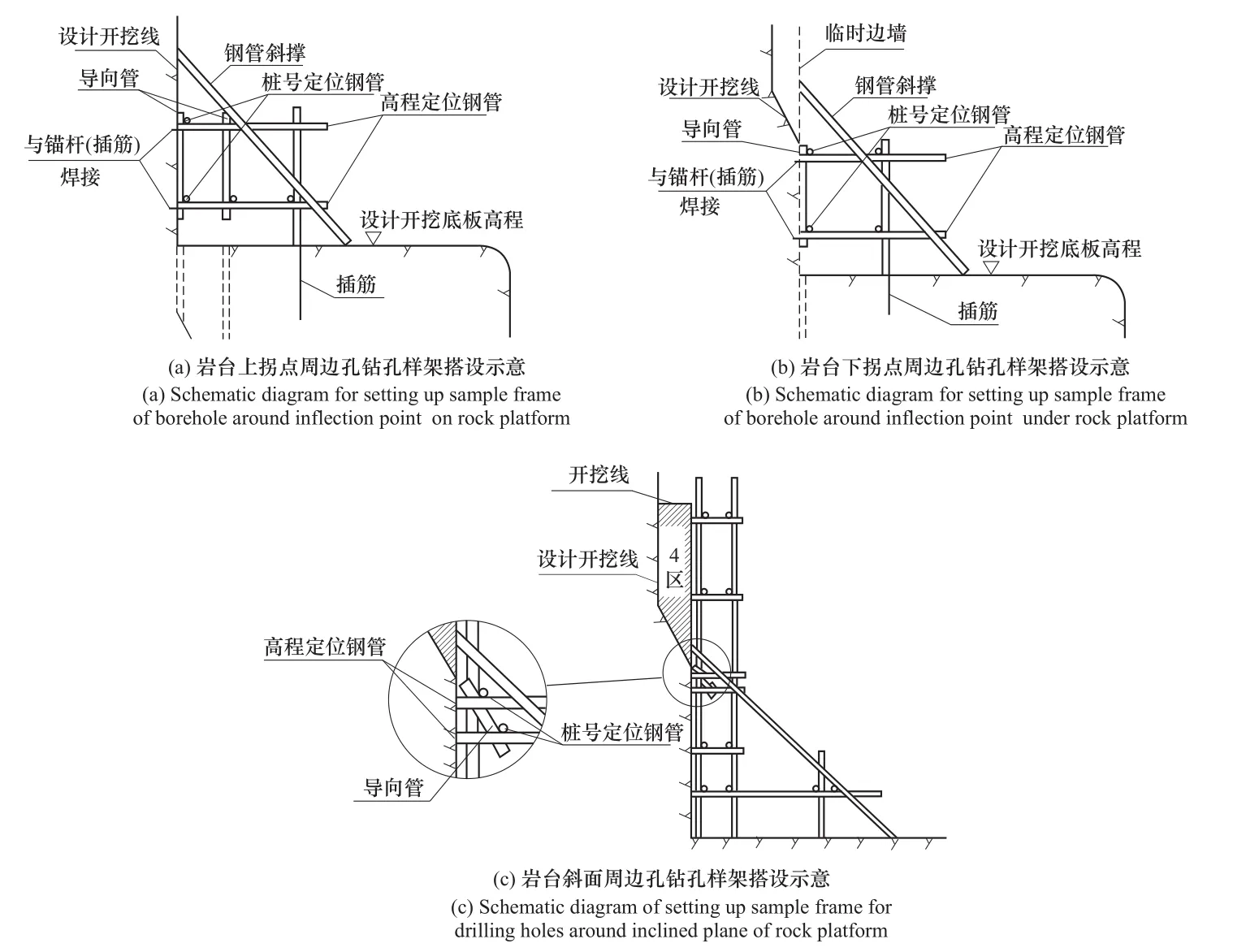

2.2.3 样架搭设

为保证岩壁吊车梁岩台体型结构成型率,钻孔时搭设样架,采用钢管排架搭设垂直孔样架、斜孔样架,钻孔样架如图4所示。样架杆件设置和连接应牢固稳定,样架与基础面及边墙连接可靠,避免钻孔过程出现偏移影响钻孔位置、垂直度[6]。样架搭设完毕后,经专业测量人员校核及质量管理部门验收方可投入使用。

图4 钻孔样架搭设示意图Figure 4 Schematic diagram of drilling sample frame erection

样架搭设顺序为:桩号及高程测量放样→固定管造孔→安装桩号控制钢管→安装高程控制钢管→支撑排架搭设→导向管安装→导向管套管安装。

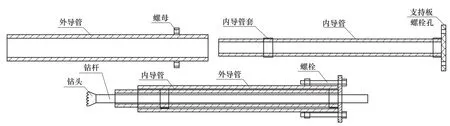

样架搭设控制要点:样架及支撑排架安装前,对底板及边墙清翘,清理工作面,保证表面基本平整、无浮渣,保证具有搭设稳定的环境。根据脚手架与桩号线相对位置布设竖向钢管[7]。钻孔样架主要由支撑管、导向管(如图5所示)组成,钢管间采用扣件连接,重复利用的搭设材料,使用前检查是否弯曲变形。

图5 导向管结构示意图Figure 5 Guide pipe structure diagram

搭设样架前,先用手风钻进行桩号、高程控制管钻孔,孔径50mm,孔深不少于50cm,在搭设过程中,高程和桩号偏差应控制在5mm内,满足要求后,用钢管扣件完成锁定。导向管端口(对于钻设垂直光爆孔时为上端口,对于钻设斜面光爆孔时为下端口)的中心高程应在同一高程线上。

为确保支撑排架结构稳定,保护层及岩台的钻孔样架通过测量队测量校核,经监理验收合格后使用。

2.2.4 钻孔及验孔

样架布置3处,分别为Ⅰ层3排周边孔施工样架、Ⅱ层周边孔施工样架和岩台区斜面周边孔施工样架,借助样架沿着每个周边孔套管位置采用YT-28手风钻钻孔,直径φ42mm。每个孔开孔后检查孔位是否符合设计要求,确保孔位后继续施钻。光爆孔在钻孔过程中,须在导向管孔口插入直径30mm、长度≥30cm的套管,钻孔完成后拆除套管。根据各区开挖深度确定导向管的长度,并在钻杆上标记,当钻杆标记与套管边沿重合时,即达到设计孔深。

为保证钻孔质量,采用长度≤1.5m钻杆开孔,再用长钻杆钻至设计孔深。用高压风清孔,对每个孔进行编号,检查周边孔孔向、孔深,做好表格记录,孔深不足进行补打,超深孔填入弹性垫层,最后拆除样架,插入脆性PVC管封堵保护。孔位偏差控制在±20mm,孔向倾角偏差控制在±3°。周边孔孔位及孔向控制措施主要为:先放出两端点位后钻孔施工,在端孔检查合格后立标志杆,两端标志杆拉线后等间隔确定中间孔位。周边孔应导向管,岩台上部周边孔和斜面孔须交叉错开。钻孔孔深检查宜采用以15m为一段的两端孔立上标志杆,在岩壁吊车梁台上方50~100cm处注上标记、拉线,然后量测的方法。

2.2.5 样架拆除及装药爆破

在所有钻孔验收合格后,分段拆除样架,并将拆除的样架钢管分类存放,以备下阶段使用。岩台开挖现场选用φ32炸药,周边孔及岩台面采用光面爆破。根据岩台开挖试验成果报告,初步拟定岩台区竖直孔线装药密度65g/m,斜面孔线装药密度55g/m。周边孔采用竹片不连续间隔装药,药卷利用电工胶带分段均匀间隔的绑扎在竹片上,导爆索连线;其余爆破孔连续装药,非电雷管连线;在进行保护层爆破时,岩台竖直孔已预先采用脆性PVC管插入孔底进行保护,在进行岩台爆破装药时,直接在PVC管内进行装药。装药量根据验孔记录和线装药密度,计算对应编号的每个孔的药量,然后借助吊车平台将绑好的炸药插入孔内。岩台上部周边孔与岩台斜面孔最后同时起爆。特别注意:装药孔底5cm不装药,以保护上拐点不受损坏,孔口堵塞30cm。

2.2.6 通风散烟及排险出渣

爆破结束15min后,监理单位、施工单位地质工程师和水工专业工程师现场排查隐患,确认无盲炮和哑炮。通风散烟后,首次采用挖掘机配合人工进行排险,清除松散悬石和危石[8]。然后采用装载机和挖掘机将渣体装至20t自卸汽车运出,出渣结束后再进行二次排险。

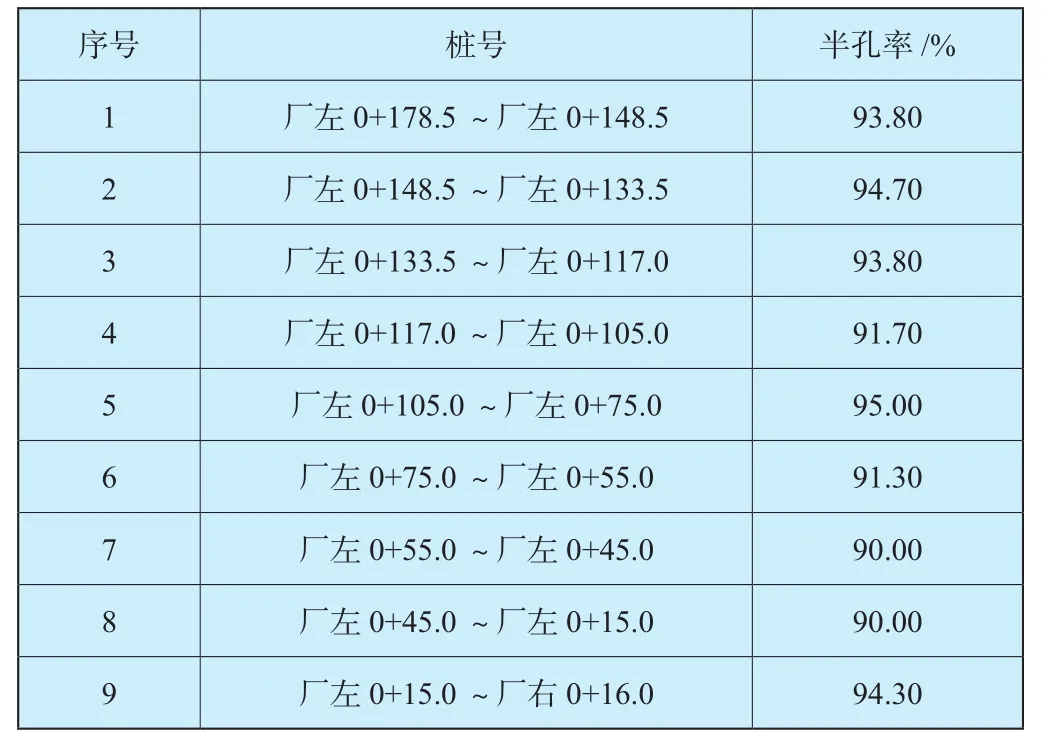

2.2.7 质量检查

每次爆破完成后,对岩面质量检查,主要项目有:半孔率(≥80%)、不平整度(±15cm以内)、超欠挖(0~20cm)和岩面的完整性。经质量检查,文登抽水蓄能电站岩壁吊车梁共分9段开挖,半孔率最小的一段为90%,半孔率最高达95%,平均开挖半孔率92.73%,统计表如表2所示。

表2 文登电站岩壁吊车梁开挖半孔率统计表Table 2 Statistical table of half hole rate of excavated rockwall crane beam in Wendeng Hydropower Station

2.2.8 调整爆破参数

针对质量问题,及时分析原因,调整爆破参数。以文登抽水蓄能电站为例,因Ⅰ-Ⅱ类围岩整体完整性好,岩石硬度高,开挖时应力释放较慢,在进行上游侧岩台开挖时,部分竖直孔可适当减少孔间距及线装药密度,孔间距按照28cm、线装药密度按照60g/m考虑,部分斜孔可适当减少孔间距及线装药密度,孔间距按照28cm、线装药密度按照50g/m进行考虑,进行下一循环爆破。

2.2.9 中高地应力释放应对措施

厂房上游侧岩台开挖完成后,因中高地应力滞后释放,导致上游边墙厂左0+065~厂右0+010m、下游边墙厂左0+010~厂左0+020m范围以及55.0~62.5m高程位置出现了侧壁劈裂、松胀及片帮现象,此范围内岩壁吊车梁岩台成型差且形成光面,经电站参建四方联合查勘分析,中高地应力、硬脆岩性、岩体结构是岩台开挖破坏基本地质环境因素,最大水平地应力实测方向与厂房轴线夹角关系是破坏的主要因素。经设计优化调整,上下游岩壁吊车梁岩台区域增加了一排28 、长9m、入岩8.5m、排距1m的砂浆锚杆,岩壁吊车梁下部59.32~55.0m高程位置增加4排预应力砂浆锚杆,32 @1.0×1.5m,长9m,预应力值120kN。

2.3 爆破振动测试

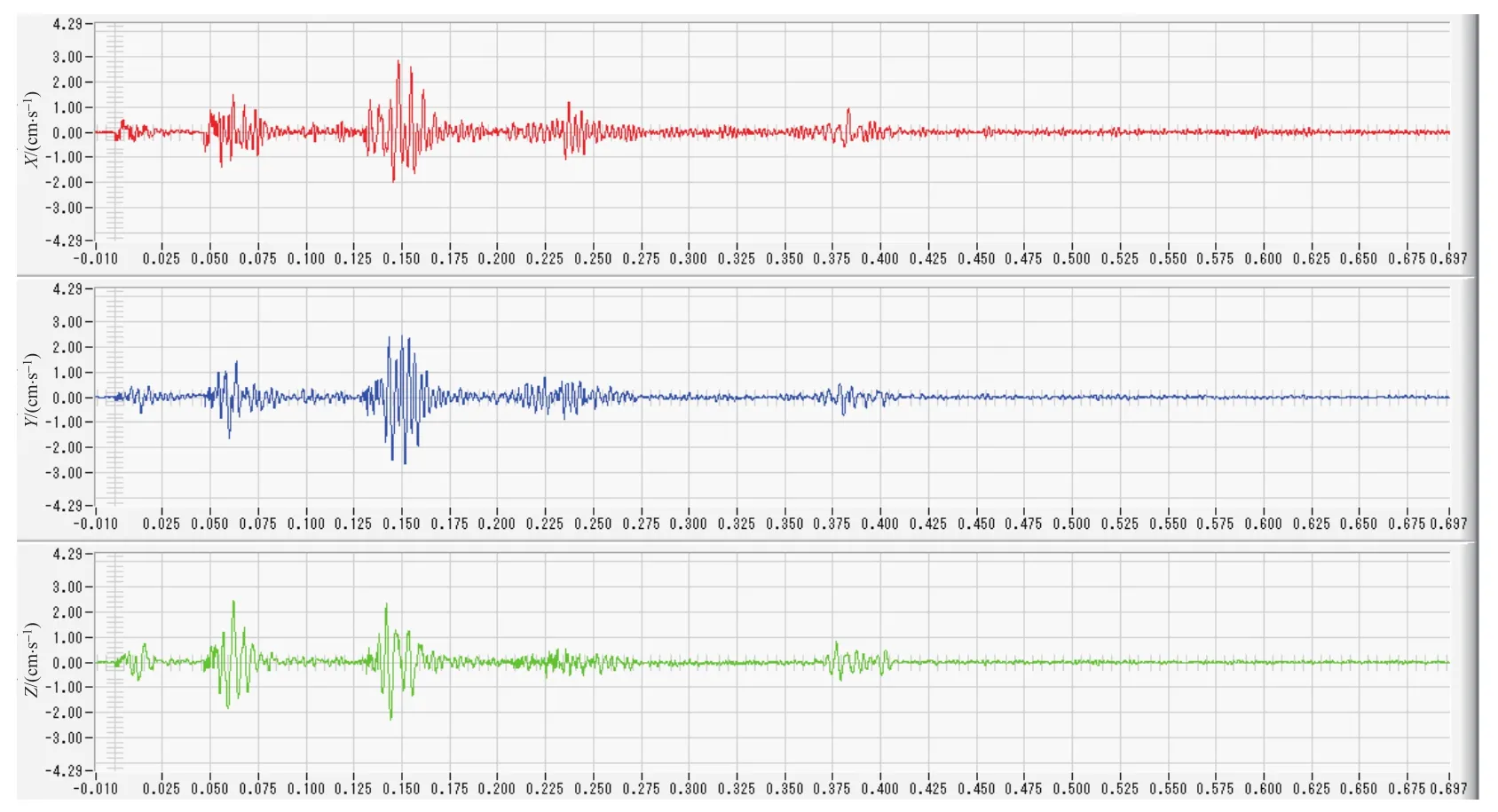

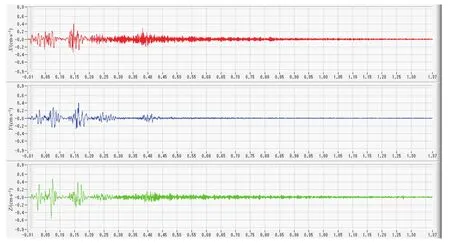

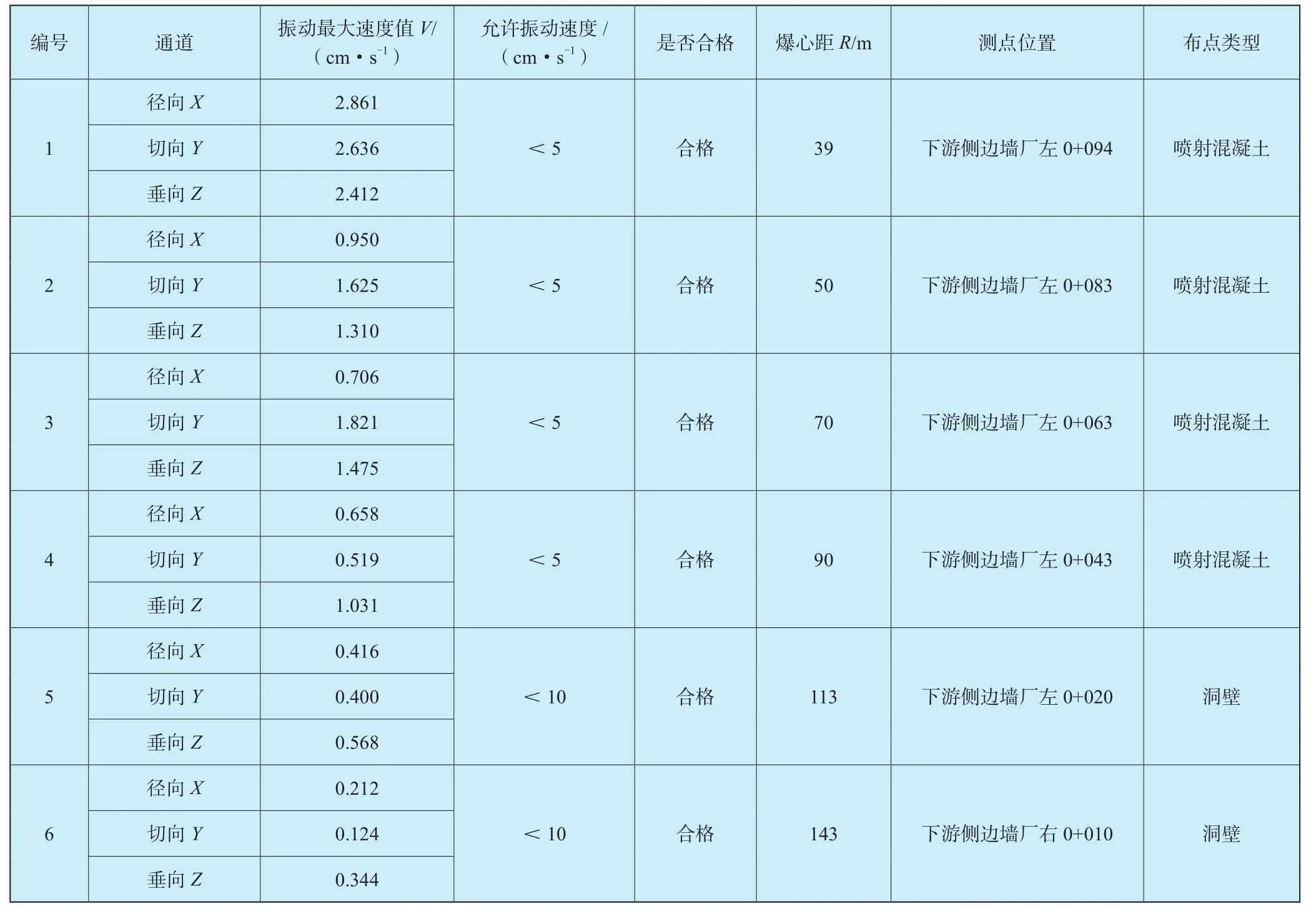

为保证在中高地应力区域地下厂房岩壁吊车梁开挖成型效果,在开挖过程中应尽量减少爆破振动影响,依据《爆破安全规程》(GB 6722—2014)、《水电水利工程爆破安全监测规程》(DL/T 5333—2005)、《水电水利工程爆破施工技术规范》(DL/T 5135—2013),在主厂房岩壁梁下游侧厂左0+145~厂左0+122(厂下0+010.21~厂下0+006.35)段,利用地震波法,采用TC-4850爆破测振仪,布设监测点数6个进行爆破振动参数测试,选取各测试点在所有通道上爆破时段的质点振动速度最大值,判断测点的质点振动速度是否超标。开挖过程中爆破振动测试数据详见表3,爆破中心距最小的喷射混凝土测试点位波形见图6,距离爆破中心距最小的洞壁测试点位波形见图7。

图6 爆破中心距最小的喷射混凝土测试点位振动测试波形图Figure 6 Waveform of vibration test of shotcrete test point with minimum blasting center distance

图7 爆破中心距最小的洞壁测试点位振动测试波形图Figure 7 Waveform of vibration test at the test point of the tunnel wall with the smallest distance from the blasting center

表3 爆破振动测试数据统计表Table 3 Statistical table of blasting vibration test data

根据《水电水利工程爆破施工技术规范》(DL/T 5135—2013)要求,距爆区最近的喷射混凝土(7~28d龄期),爆破振动安全允许标准中,安全允许爆破振动速度应控制在5.0~10.0cm/s,地下洞室洞壁及岩质边坡允许爆破质点振动速度控制标准应小于10.0cm/s的规定。各测试点在三个方向上的最大振动速度值均小于规范和合同中规定的最大允许值。同时,利用式(1)萨道夫斯基回归分析公式计算K和α数值。

式中:V——质点振动速度,cm/s;

K、α——与爆区至测点间的地形、地质条件有关的系数和衰减指数;

Q——炸药量,齐发爆破为总装药量,延时爆破为最大单段药量,kg;

R——测点至爆源的距离,m。

本次爆破单段最大药量Q为46.8kg,将各测点X、Y及Z向振动最大速度值V及其爆心距R代入公式,进行回归分析可得:

X方向:K=118.10,α=1.68;Y方向:K=665.54,α=2.22;Z方向:K=59.41,α=1.34。

可通过多次做爆破振动参数试验,获得较为准确的K、α值;根据萨道夫斯基回归分析公式,在安全质点振动速度范围内,反推其最大单段药量,用于指导爆破设计及爆破参数的调整。

3 结论

(1)岩壁吊车梁上拐点、下拐点及岩台区开挖成型孔均需借助样架钻孔,钻孔要定向、定位、定深度,尤其是每排钻孔孔底要在一条线上,样架要有限位杆。岩台成型孔孔口约60cm不装药,上拐点成型孔上部堵塞30cm。为保证岩台下部台角成型完整性,爆破前可在下拐点下部5~10cm位置固定角铁或角钢。

(2)针对文登抽水蓄能电站Ⅰ-Ⅱ类围岩整体完整性好的地质条件,岩台保护层分两层开挖,难以保证下拐点下部开挖质量,经实践,保护层开挖分三层施工质量较好。处于中高地应力条件和类似围岩地质条件下的岩壁吊车梁开挖,可采用增加预应力砂浆锚杆方式,预先进行支护。

(3)岩台斜面孔造孔前,要增加采用手风钻水平预开孔3~5cm的措施。为保证保护层上层爆破时不破坏岩台直墙光爆孔,采用PVC管在保护层1层爆破前插入孔内,尽量减少堵孔后无法装药的情况发生。

(4)由于文登抽水蓄能电站厂房上游侧围岩存在应力释放,存在大面积成片层状剥落的现象,为保证岩台开挖质量,及时调整爆破参数,孔距宜调整至28cm。岩台下拐点不可超挖,可适当调整钻孔角度,使钻孔上下和左右方向均欠3cm。

(5)开挖过程中必须进行爆破振动测试,进行过程爆破效果评估,同时,建议进行多次测试,取得与爆区至测点间的地形、地质条件有关的系数和衰减指数;反推算最大单段装药量,用于指导爆破施工。