TBM在抽水蓄能电站施工中的应用探讨

2021-09-07李富春尚海龙徐艳群刘传军

李富春,尚海龙,徐艳群,刘传军

(1.山东文登抽水蓄能有限公司,山东省威海市 264421;2.中国电建集团北京勘测设计研究院有限公司,北京市 100024)

0 引言

目前抽水蓄能电站隧洞开挖仍普遍采用“钻爆法”施工,“钻爆法”是应用于20世纪五六十年代的隧洞开挖技术,其施工组织简单,开挖造价相对较低,但其施工环境差,劳动强度大,需要人力多,安全隐患大,施工速度慢。压力管道长斜井导井开挖技术受反井钻机精度影响,长斜井一般设计长度不超过400m,制约了抽水蓄能电站水道系统的设计水平。TBM作为目前隧洞开挖中安全、高效、可靠的施工设备,具有改变当前抽水蓄能电站施工技术应用的巨大潜力;国内TBM设备制造水平的发展及设备价格的下降,也为TBM在抽水蓄能电站施工中的应用创造了条件。目前全国有近20座1000MW级以上的抽水蓄能电站正在建设,“十三五”期间,新开工60000MW。在抽水蓄能电站建设高峰期,推行TBM在抽水蓄能电站隧洞开挖中的应用,可以更好地压缩工期、提高安全保障性,促进抽水蓄能电站设计和施工变革的同时,助力TBM制造水平更快发展。本文通过对国外抽水蓄能电站施工案例的分析,为TBM在我国抽水蓄能电站中的应用提供了技术参考。

1 TBM技术在日本抽水蓄能电站中的应用

日本是全球抽水蓄能工程建设领域应用TBM最为广泛的国家之一。20世纪70年代,随着日本经济的快速增长,其国内抽水蓄能电站需求不断增加。为适应严格的环境保护规定和施工人员职业健康要求,1979年在下乡抽水蓄能电站建设中引进斜井TBM技术[7]。随着日本TBM设计制造企业以及施工企业对TBM技术的引进、消化和吸收,到1989年日本已具备了设计制造斜井TBM的能力,并成功应用于盐原抽水蓄能电站引水高压管道斜井施工,其后在葛野川、神流川、小丸川抽水蓄能电站建设期间TBM长斜井施工技术被广泛使用。

通过统计分析,日本TBM现阶段主要应用于引水系统高压管道斜井段,其应用长度范围在400~900m内,斜井与水平面夹角在37°~52.5°,各电站应用TBM施工的引水高压管道斜井特性见表1。

表1 TBM应用特性表Table 1 TBM Application characteristics table

日本在抽水蓄能电站引水高压管道斜井施工中应用TBM主要有两种方式。第一种方式是利用小断面TBM(直径2.3~3.3m)开挖导井,导井开挖完成后再利用人工或者TBM进行二次扩挖;第二种方式是利用大断面TBM(直径6.6m)一次开挖成洞。无论开挖导井还是一次扩挖成洞,均采用自下而上的方式掘进。采用小断面TBM开挖导洞因为需要二次扩挖,整个引水压力管道施工工期较长;采用大断面TBM一次开挖成洞因不需要二次扩挖,引水压力管道开挖工期相对较短。但日本TBM应用方式主要取决于施工前地质条件的掌握情况[3],对于引水压力管道沿线地质条件不是很确定的情况下采用小断面TBM开挖导洞,通过开挖洞掌握引水压力管道沿线的地质情况,以此来安排后续扩挖的施工方案,如盐原抽水蓄能电站、葛野川抽水蓄能电站、小丸川抽水蓄能电站;对于引水压力管道沿线地质条件掌握地非常清楚的情况下则采用TBM全断面一次开挖[5],如神流川抽水蓄能电站。

TBM技术在日本抽水蓄能电站的广泛应用不仅降低了工程建设过程中对环境的负面影响,改善了作业条件,提高了施工效率和质量,更是带动了其国内TBM制造行业,引发了抽水蓄能电站设计、施工的技术变革,使日本在TBM领域由引进学习者变成了技术引领者,并成就了日本抽水蓄能电站在世界范围内的领先地位。

2 TBM技术在我国抽水蓄能电站的应用条件

2.1 国内TBM设计制造水平发展的需要

自1985年从美国罗宾斯公司引进了直径为10.8m的掘进机以来,我国硬岩TBM的应用及隧道施工技术正在各工程领域内迅猛提升[2]。通过对我国TBM的分类统计,可以看出我国TBM的发展由国外承包商和制造商在中国承担TBM工程、到我国自主施工阶段、再到联合设计制造和自主施工阶段、正在朝着自主研发和自主施工及整机再制造的全产业链发展阶段迈进[1]。近年来我国的TBM设备还出口海外(中铁工程装备集团有限公司设计制造的护盾式TBM已出口国外用于黎巴嫩大贝鲁特供水隧道),施工队伍也开始在国外承担TBM工程(如中国电建集团承建的厄瓜多尔水电站项目)。

当前,我国TBM设计制造水平已经打破国外垄断,具备自主研发、设计、加工制造的能力,并掌握了核心技术,拥有自主知识产权。TBM加工制造和创新能力已经接近世界著名TBM制造商,具备在国际TBM设备供应市场同台竞技的能力。同时我国TBM施工技术水平已非常成熟可靠,工程应用领域涉及水利、电力、市政、公路、铁路等各个领域。随着各领域的大规模工程应用,TBM施工技术创新积累的步伐也大大加快,逐步形成了由国家有关部门牵头,以工程为背景,国内施工企业、大型机械制造企业与高等院校联合攻关研发的TBM产业发展之路,未来国内TBM设计制造水平将会加速发展。

2.2 国内抽水蓄能电站施工技术发展的需要

目前国内抽水蓄能电站引水压力管道斜井导井施工主要采用反井钻施工。从国内反井钻的设备性能来看,常用的LM系列反井钻机施工斜井长度不宜超过300m,超过300m则难以达到设计孔斜控制要求;国内研制的定向钻机或国外进口设备(如澳大利亚产TR-3000型或其他国外同类设备)对于400m以内的斜井基本可以满足斜井孔斜控制要求,但施工过程中机械故障发生频率较高。斜井直线长度达到500m以上,对反井钻钻杆质量(强度、刚度等)要求更高,且斜井长度越长钻杆穿越的地层岩性越多其孔斜偏差随机性会更大,反井钻几乎很难完成500m以上满足孔斜要求长斜井导井开挖。

此外,根据目前国内已经完工的抽水蓄能电站来看,引水系统施工如果施工管理不当,往往会造成整个工程发电工期滞后。对于超过400m以上的引水压力管道斜井采用目前现有的施工技术手段,其施工质量和进度的保证率都不高。TBM导向精度高、安全可靠、风险可控,应用于国内抽水蓄能电站的引水压力管道长斜井,不仅可提升施工技术,更能优化电站水道系统设计,减小管线长度。

2.3 国内抽水蓄能电站建设环境变化的需要

当前,我国对环境保护和安全生产的需求越来越迫切。全社会正在形成节约资源和保护环境,切实落实安全生产责任,筑牢安全防线,加快淘汰落后工艺技术和装备的空间格局、产业结构、生产方式、生活方式。此外随着我国人口总量变化,劳动年龄人口数量和质量的“双变”已经对我国各行各业的升级转型形成倒逼之势。其中劳动力供给的减少导致人工成本上升,产业转移和技术替代劳动力已成为必然趋势。

TBM技术可以减少工程建设对环境负面影响的同时,降低安全事故的发生概率,提高劳动作业人员的安全保护能力,降低工程管理者的管理风险,稳步提升工程建设的质量和进度,是解决抽水蓄能电站大规模洞室群开挖造成的环境破坏、安全隐患和成本增长的有效途径。

3 工程应用探讨

根据TBM在国外抽水蓄能电站的应用分析,结合国内外TBM设计制造水平,以某抽水蓄能电站为例对TBM的应用进行探讨。

3.1 TBM施工工艺下的枢纽布置优化

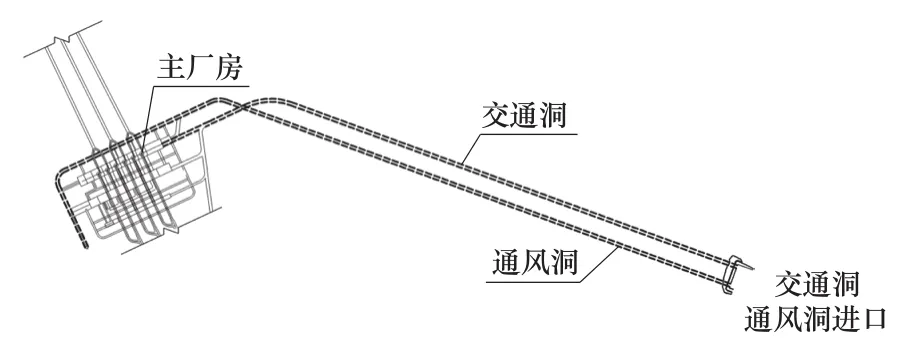

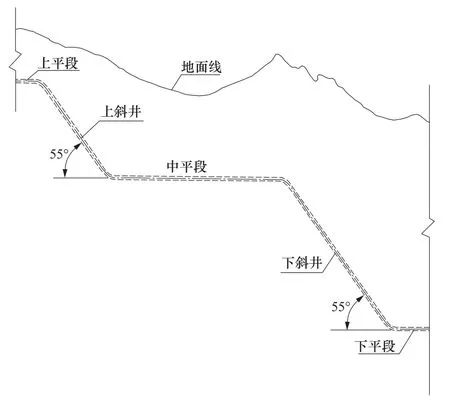

某抽水蓄能电站枢纽工程由上水库、下水库、水道系统、地下厂房、开关站及出线场等部分组成,工程区出露基岩主要为晚元古代晋宁期二长花岗岩(ηγ23),中生代印支期黑云角闪(或角闪黑云)石英二长岩(ηo51)及石英正长岩(ξo51),岩体整体性较好。原地下厂房通风洞和交通洞洞口按照同侧相邻的方式布置。引水系统长度1379m,其中引水系统压力管道斜井分上、下斜井两部分,上下斜井之间布置中平段,上斜井直线段长212m,下斜井直线段长348m。

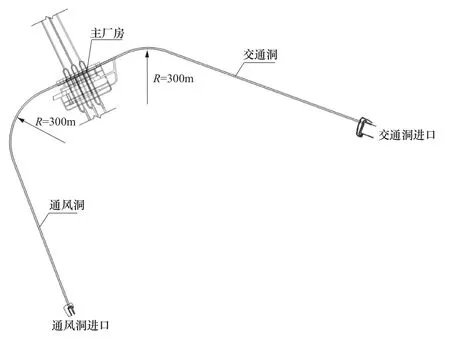

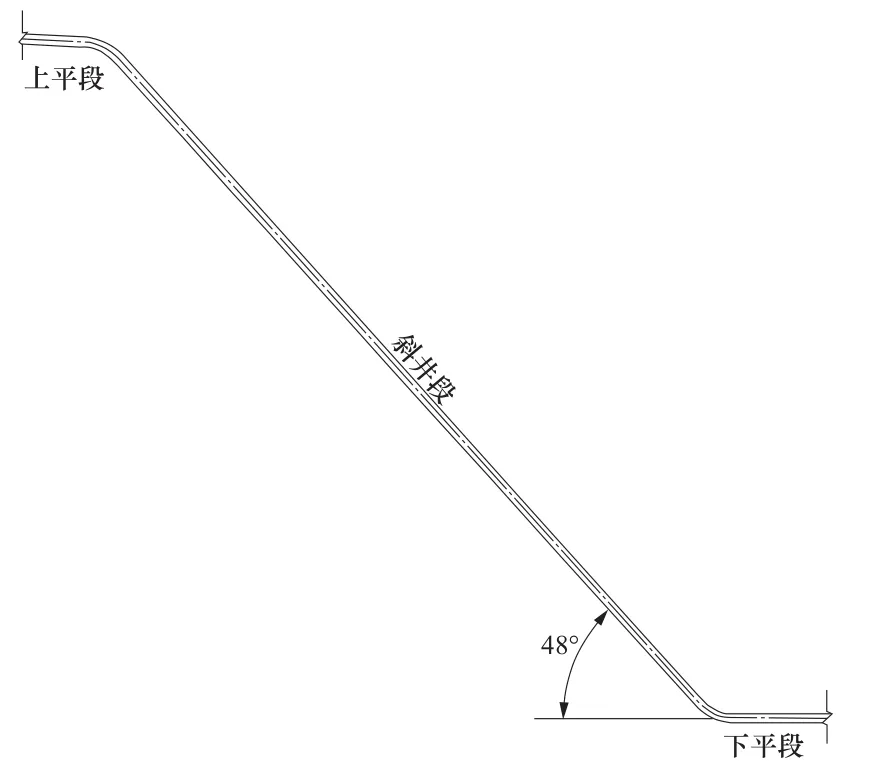

按照目前3km以上的隧洞也可以应用TBM施工的经验分析,该抽水蓄能电站通风洞、交通洞总长3024m,以在交通洞、通风洞开挖中应用TBM为标准,对该电站交通洞、通风洞调整为分开布置,转弯半径按照大于TBM最小转弯半径(R=300~400m)的原则设计。按照在引水压力管道应用TBM施工技术,调整斜井布置,取消压力管道中平段,取消为施工上、下斜井设置的中平段施工支洞及到其洞口的施工道路。调整前、后布置见图1和图2,调整前后引水压力管道剖面见图3和图4。

图1 调整前布置图Figure 1 Layout before adjustment

图2 调整后布置图(可应用TBM施工)Figure 2 Layout after adjustment(Applicable TBM Construction)

图3 调整前斜井布置图Figure 3 Layout of inclined shaft before adjustment

图4 调整后斜井布置方案(可应用TBM施工)Figure 4 Layout of inclined shaft after adjustment(Applicable TBM Construction)

3.2 TBM施工应用优势分析

该抽水蓄能电站通风洞、交通洞及引水压力管道斜井布置方式调整后,可以分别使用国内厂家设计制造的平洞TBM和斜井TBM进行施工,对比分析常规施工法和TBM施工法,应用TBM施工的主要优点如下:

(1)交通洞、通风洞可以实现快速掘进,关键线路工期被压缩。交通洞、通风洞在抽水蓄能电站建设过程中,往往处于工程施工的关键线路上,影响着工程建设工期。以该项目为例,通风洞全长1487m,交通洞全长1537m,采用常规“钻爆法”施工,按照月平均开挖支护80m的速度计算,其正常开挖支护工期需18个月;应用TBM施工后,按照TBM月平均600m(含支护)的掘进速度计算,通风洞、交通洞开挖支护工期约5个月,再考虑TBM洞外安装、辅助洞室开挖等辅助时间后,通风洞、交通洞开挖支护总工期约10个月。

(2)引水压力管道斜井布置,不再受施工设备的限制。当前国内引水压力管道斜井主要采用“反井钻法”或“爬罐法”施工,反井钻和爬罐受设备性能条件限制,工作长度不超过400m,因此引水压力管道斜井布置中,需要通过增加中平段,把斜井直线长度控制在400m以内,此外还需在引水中平段增加施工支洞以及通往施工支洞的连接公路。根据国外抽水蓄能电站实例分析,采用TBM施工,引水系统中部不需要布置中平段,也不需要为方便斜井施工,再增加施工支洞及施工道路。由此,应用TBM施工,抽水蓄能电站引水压力管道斜井布置,也可不受施工技术的限制,设计中只需考虑水能利用和地质地形条件的因素即可。

(3)劳动安全保障性高,从而解决安全隐患降低的环境影响。TBM施工只需要3至5名专业技术人员远离开挖面,通过远程操控即可实现隧道开挖,作业面不需要大量的劳动力,不仅大大改善了从业人员作业环境,而且从源头杜绝了安全生产事故危及施工人员,减少了施工作业面数量,提高了施工管理针对性,更有利于施工现场安全管理。此外,TBM施工作业空间内无钻孔噪声、无爆破烟尘毒气,其施工过程环境友好度高。

3.3 TBM施工应用制约因素分析

TBM施工技术提高了抽水蓄能电站隧洞施工的机械化和自动化水平,但一些因素制约了其在施工过程中的应用:

(1)TBM设备购置费高,需要的一次性投入大。TBM作为一种专用施工设备,购置费用较高,按照目前国内的价格水平来看,直径8m的TBM设备购置费用在1亿元左右,这相对于其他隧洞开挖设备,大大增加了工程前期一次性投入。

(2)TBM施工受地质条件影响因素大。TBM虽然施工速度快,但其设备体型大,对地质条件的适应性不如“钻爆法”好。TBM施工遇到诸如断层破碎带、高应力地层、地下水、岩溶地层等不良地质条件时,施工速度会大大降低,往往会停机采用辅助工程措施,对不良地质段进行加固处理后才能正常掘进。

(3)施工保障系统要求高。TBM整体由主机和后配套以及连接桥组成,是由几十个独立的子系统构成的一个有机整体,综合了机械、电气、传感监控、工程支护、智能控制等多学科内容。要保证TBM连续快速的施工,各系统之间需相互协调,任何一个系统出现故障,都会影响TBM设备的正常掘进。因此TBM施工过程中需要每天对TBM设备本身,以及掘进施工配套的通风、供水、排水、供电、物料运输、出渣等设施进行检查维护。

(4)增加工程造价。采用TBM施工其工程投资增加较多。以本工程为例通过对工程投资测算,采用“钻爆法”施工其工程总投资85.67亿元,采用TBM施工法工程总投资为87.66亿元,工程总投资增加约2亿元。

综上所述,TBM作为目前最为先进的隧道施工技术,具有安全性能高、施工效率高、掘进速度快等特点,虽然其应用对工程投资影响较大,但能缩短工程建设期半年以上,且有利于优化水道系统斜井布置,因此有必要拓展TBM技术在国内抽水蓄能电站中的应用。随着TBM技术在我国的日趋成熟,设备价格将大幅下降,不再成为制约其应用的因素。

4 结论

TBM作为目前最为先进的隧道施工技术,具有安全性能好、施工效率高、环境友好等特点。本文通过对TBM技术在日本抽水蓄能电站的应用参数分析,认为TBM应用于抽水蓄能电站引水压力管道长斜井段收效显著。综合当前国内TBM制造水平、抽水蓄能电站施工技术水平,以及环境与生产安全要求等,认为我国有条件并应该推广TBM在抽水蓄能电站中的应用。结合工程实例,提出了TBM应用于抽水蓄能电站对枢纽布置的影响,并阐述了其优点和制约因素。当前正处于抽水蓄能电站建设高峰期,TBM技术应用于我国抽水蓄能电站工程,不仅可压缩工期、提高安全保障性,更能促进抽水蓄能电站设计和施工的变革,助力TBM制造水平更快发展。本文为TBM在抽水蓄能电站中的应用,提供了较好的参考和指导意义。