可嚼酸羊乳生产方法

2021-08-18李志才姜竹茂李国良

李志才,姜竹茂,王 辉,李国良

1 青岛市畜禽良种有限公司,山东青岛 266000

2 烟台大学生命科学学院,山东烟台 264005

3 山东淄博优小纯乳品有限公司,山东淄博 255000

4 青岛盛亿隆包装有限公司,山东青岛 266000

0 引言

酸羊乳是一种广大消费者喜欢的乳制品。为了更好地满足人们追求优质特色乳制品的美好愿望,丰富市场酸羊乳品种,促进奶羊生产加工事业发展,山东淄博优小纯乳业有限公司新近研发生产了一种具有“可嚼”和常温贮存特色的酸羊乳。在酸羊乳中添加燕麦粒和果粒(酱),采用二次巴氏杀菌生产工艺,研发生产了可常温贮存的“可嚼”酸羊乳。其生产方法工序主要是:生产原料预备处理、生产配料混合(巴氏)杀菌、乳酸菌种接种发酵、产品灌装后(巴氏)杀菌。该产品添加了燕麦粒和果粒(酱),不仅增加和丰富了酸羊乳的营养成分,而且口感独特有“嚼头”,并可常温贮存,食用方便,产品投放市场后,深受市场欢迎和消费者的青睐。现将可嚼酸羊乳的生产方法介绍如下,供参考[1]。

1 生产材料

生鲜羊乳80.00%,白砂糖5.00%,麦芽糊精3.00%,果粒(酱)3.00%,燕麦粒0.75%,稳定剂5.00%(羧甲基纤维素钠、黄原胶、果胶、乙酰化而淀粉磷酸酯),柠檬酸钠2.00%,阿斯巴甜0.25%(含苯丙氨酸),乳酸菌适量(保加利亚乳杆菌、嗜热链球菌),食品用香精适量,净化水加至100.00%[2]。

2 生产工序

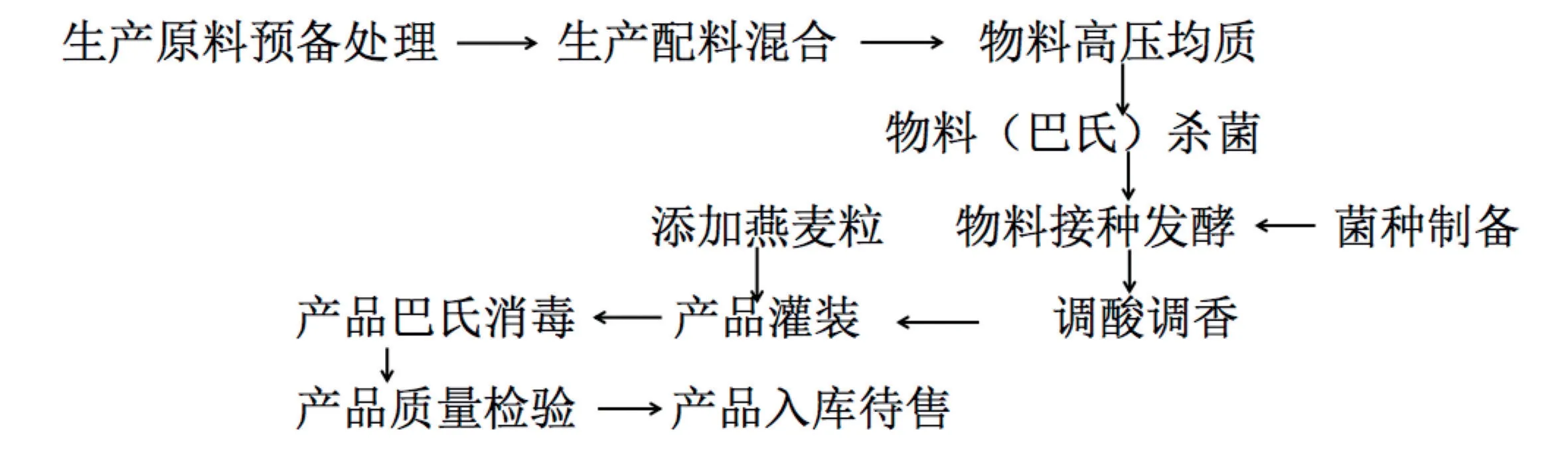

可嚼酸羊乳的生产工序:生产原料预备处理、生产配料混合杀菌、乳酸菌种接种发酵、产品灌装后(巴氏)杀菌。

2.1 生产原料预备处理

2.1.1 离心净乳

将生鲜羊乳泵入储存罐后,启动净乳机,通过净乳机高速旋转的离心功能,去除混入生鲜羊乳中的杂质。

2.1.2 脱气除膻

应用真空脱气机进行羊乳脱气除膻,可使产生羊乳膻味的绝大部分不凝性气体,从羊乳中分离排出。具体脱气除膻方法如下。

(1)开机准备

打开洁净压缩空气总阀、冷却水总阀及电源开关;确定真空脱气液位技术参数并开启液位调节阀开关;将真空脱气设备的开关转向设备消毒或生产清洗的指示位置,进行设备消毒或生产清洗。以上开机准备工作结束后,将设备开关置于自动运行位置,做好羊乳脱气除膻生产准备工作。(2)消毒调试每次脱气除膻生产前,均须对真空脱气设备用85~90 ℃洁净热水在管道和设备中循环15~20 min进行杀菌消毒,以杀灭管道和设备中的有害细菌及杂菌。随后用洁净水模拟生产,调试好冷却水流量和各种阀门自动开闭的技术参数,做好生鲜羊乳脱气除膻产前消毒工作。

(3)脱气除膻开机操作

真空脱气设备在自动生产模式下,可自动启动真空泵,将真空度自动升至预先设定的真空压力数值,即-0.05~-0.04 MPa。待整个真空脱气设备运转稳定后,可以料顶水,将调试消毒设备用的洁净水排空,正式投料开始生产。

(4)生鲜羊乳脱气除膻

生鲜羊乳通过管式或板式换热器加热至65~67 ℃,泵入真空脱气设备,以高压伞形雾状,喷入真空脱气罐中,在罐的内壁表面形成一层涡旋的乳液薄膜,在真空负压的作用下,羊乳中的微细气泡,突破液面张力,迅速排出;羊乳液体顺沿着真空罐壁流至真空罐底,经泵送至真空罐外储存罐。此时,真空脱气罐中的水蒸气、空气和膻味等不凝性气体,被真空泵吸入冷凝器中,冷却后排出罐外。

(5)生产后设备清洗

真空脱气机生产结束后,须按照就地清洗(CIP)操作规程,进行设备清洗和整理环境卫生,关闭电源开关和水、气等各种自动、半自动控制阀门,保证生产安全。

图1 可嚼酸羊乳生产工序流程示意图

2.1.3 闪蒸浓缩

为提高发酵酸羊乳的品质,脱膻羊乳还需应用真空闪蒸设备进行闪蒸浓缩。可根据产品的品质要求,设置脱膻羊乳闪蒸浓缩技术参数。真空闪蒸设备能浓缩减少羊乳原料10%~20%的水分,有利于提高发酵酸羊乳的品质。

(1)闪蒸浓缩设备准备

真空闪蒸设备的开机准备工作和产前调试消毒,基本与真空脱气设备一样。但真空度需调至-0.09~-0.08 MPa。

(2)闪蒸浓缩过程

脱膻羊乳通过管式或板式换热器,加热至80~85 ℃进入闪蒸设备,以高压伞形雾状,喷入闪蒸浓缩罐中,在罐的内壁表面形成一层涡旋羊乳液体薄膜,在真空负压的作用下,羊乳原料中的水分从羊乳中蒸发出来,羊乳原料则顺着真空罐壁流至罐底,经泵送至真空闪蒸浓缩罐外下道工序。此时,真空闪蒸罐中的水蒸气、空气和残留的膻味不凝性气体等,经真空泵泵入冷凝器中经冷却后排出罐外。

(3)生产后设备清洗

羊乳真空闪蒸浓缩设备生产结束后,按照CIP清洗规程进行设备清洗和整理生产环境卫生,关闭电源开关和水、气等各种自动、半自动等阀门开关,保证安全生产[3]。

2.1.4 稳定剂水溶预处理

将各种稳定剂分别称量备好,按稳定剂与白砂糖1∶2的比例干混均匀。启动水粉混合器,按3 000 r/min转速要求,以稳定剂白砂糖混合物料与净化水1∶3的比例,一边注水,一边投料,进行机械高速剪切水溶预处理。经水溶预处理的稳定乳化剂液体物料,置入有盖的不锈钢桶内,2~4 ℃冷藏、静溶10~12 h后备用。

2.1.5 麦芽糊精水溶预处理

将麦芽糊精称量备好,启动水粉混合器,按2 500 r/min转速要求,以麦芽糊精与净化水1∶3的比例,一边注水,一边投料,利用机械高速旋转剪切的作用,进行麦芽糊精水溶预处理。经水溶预处理的麦芽糊精水溶液体物料,置入有盖的不锈钢桶内2~4 ℃冷藏备用。

2.1.6 白砂糖水溶预处理

将白沙糖称量备好,置入夹层化糖锅内,按白砂糖和净化水1∶2的比例加入净化水后,开启搅拌机进行搅拌,并向化糖锅夹层通入蒸汽进行加热。边搅拌边加热,直至白砂糖完全溶化为止,过滤除去杂质后备用。

2.1.7 燕麦粒熟制预处理

将燕麦粒筛选清洗干净,置入夹层煮锅中,加入适量的净化水后,向煮锅夹层通入蒸汽加热至100 ℃煮沸5 min,捞出沥干水分后,置100 ℃蒸箱内,再蒸制5~10 min,待燕麦粒8~9 分成熟,颗粒完整并能嚼动时停止加热,置入密闭的容器内降温,冷藏备用。

2.1.8 果粒(酱)预处理

根据产品添加果粒(酱)需要,将相应的生鲜水果清洗干净,并去皮除核,切成小块状,放入夹层煮锅内,果粒∶白砂糖∶净化水,1.00∶0.25∶0.25的比例,加入白砂糖和适量净化水后,开启搅拌,向夹层通入蒸汽,边搅拌,边加热至95 ℃,保持25 min杀菌消毒后,置入密闭容器内降温,冷藏备用[4]。

2.1.9 柠檬酸钠水溶预处理

将柠檬酸钠准确称量后,将柠檬酸钠与净化水按照1∶2的比例,混合均匀,加热溶解过滤后,置入密闭容器内冷藏备用。

2.2 生产配料混合搅拌

启动配料罐搅拌机,将已预处理的各种生产原料,按照羊乳、白砂糖浆、麦芽糊精、果粒(酱)、稳定剂的顺序,边搅拌,边投放生产原料,每投放完一种生产原料并搅拌均匀后,再投放另一种生产原料。所有生产原料全部投放完毕后,按总配料质量要求,添加适量的净化水定溶,最后向配料罐的夹层通入蒸汽,加热至高压均质需要的温度为止,准备进行高压均质。

2.3 混合物料高压均质

应用自动二级高压均质机,对混合物料进行高压均质。一级高压均质压力为25.00 MPa,二级高压均质压力为20.00 MPa。混合物料高压均质温度为50~55 ℃,使物料细微化并充分混合溶解,物料中的蛋白质分子与稳定剂形成稳定的结合体,保证混合物料不沉淀,具有良好的稳定性。

2.4 混合物料巴氏杀菌

混合物料高压均质后,直接应用板式或管式自动巴氏杀菌机进行巴氏杀菌,条件为95 ℃,保持300 s。经巴氏杀菌后的生产物料通过冰水换热器,将其温度降至43~44 ℃,泵入密闭型酸羊乳发酵罐,准备投放酸羊乳发酵菌种。也可以先将杀菌后混合物料降温至4 ℃后,冷藏备用[5]。

2.5 混合物料接种发酵

2.5.1 菌种制备

采用直投式发酵菌粉,不仅生产成本高,且不能生产独具特色风味酸羊乳。可用一代冻干发酵菌粉,自制复合乳酸菌发酵菌种。具体方法如下。

(1)活化冻干乳酸菌粉

取适量一代发酵乳酸菌冻干粉,接种至含3.00%葡萄糖粉的灭菌羊乳培养基中,经充分混合后至42 ℃恒温培养箱内进行培养,发酵凝固后,反复进行3 次活化,制成活力稳定的酸羊乳二代乳酸菌发酵菌种。

(2)制备三代生产乳酸菌复合发酵菌种

根据酸羊乳风味品质要求和复合发酵菌种配方,按剂量标准量取各种发酵菌种,接种至含6.00%蔗糖的灭菌羊乳中,混合均匀后置42 ℃恒温发酵箱内培养发酵,制成可应用于生产,活力稳定的酸羊乳乳酸菌复合发酵菌种[6]。

2.5.2 混合物料接种发酵

启动发酵罐搅拌机,向发酵罐夹层通入蒸汽,将已经巴氏杀菌或巴氏杀菌后冷藏存储的混合物料温度,调整至43~44 ℃,一边搅拌,一边使用转子泵,将3.00%的酸羊乳复合乳酸菌发酵菌种,泵入待发酵的混合物料中,并搅拌混合均匀。混合物料接种复合乳酸菌发酵菌种后,需将搅拌转速调减至30~40 r/min,继续缓慢搅拌,确保43~44 ℃的恒温发酵条件。待混合物料乳酸菌发酵1~2 h后,当混合物料出现颗粒絮状物时停止搅拌,再继续43~44 ℃恒温发酵3~4 h。当混合发酵物料pH值达到4.2~4.5或吉尔涅尔滴定酸度数值达到90~100 °T,混合发酵物料凝结呈软膏状时,再重新启动发酵罐的搅拌机,将已经发酵的酸羊乳搅拌呈黏稠糊状,同时向发酵罐的夹层,泵入0 ℃循环冰水,将已经发酵好酸羊乳的温度降至2~4℃,终止发酵和搅拌,冷藏储存备用[7]。

2.6 定容、调酸、调香

启动发酵罐搅拌机进行搅拌,按照发酵物料的总质量和总配比要求,适量添加净化水进行定溶和调酸调香。调酸,即把预处理的柠檬酸钠溶液,以喷淋的方式添加到已经发酵的物料之中。即一边机械搅拌,一边喷淋酸液,一边检测pH值,待发酵物料pH值达到3.8~4.0时,停止添加柠檬酸钠溶液。调香,即根据原设计的酸羊乳香型,量取适量的天然香精数量,一边搅拌,一边调香,以达到要求的香型的味道为止,准备进行产品灌装。

2.7 发酵羊乳灌装

可嚼酸羊乳产品灌装采用全自动百级卫生洁净灌装机和食品级复合多层避光环保塑膜包材。产品塑袋灌装应达到精确定量灌装、自动添加麦粒、自动电热封口、自动捡漏装箱要求;产品灌装设备环境卫生应达到正压洁净密闭,百级卫生洁净环境要求;使用的塑膜包装材料应达到无菌卫生要求;产品灌装的生产操作人员应确保产品在灌装的各生产环节,不会受细菌、灰尘等污染。

2.8 包装

可嚼酸羊乳产品塑袋灌装后,应用链网热水沉浸式连续巴氏杀菌机,将灌装好的塑袋产品,均匀布放在连续运转的链网上,让塑袋产品随着链网缓慢的向前运转。

第一步,产品随着链网先沉浸入65~70 ℃的循环热水中,使塑袋产品包装的内容物温度提高至65~68 ℃。

第二步,产品随着链网的继续运转,塑袋产品再进入85 ℃循环热水中,将产品内容物温度升至80~85 ℃,恒温保持5~8 min以上,确保塑袋产品巴氏杀菌效果。

第三步,产品清洗降温与风干。塑袋产品通过链网连续运转进行15~18 ℃常温清洁水喷淋清洗降温。清洁塑袋产品包装上的污渍,同时将塑袋产品的内容物温度降低至60 ℃以下。然后再利用塑袋产品的自身温度和风机鼓风,确保塑袋产品的包装清洁干燥。

包装产品经巴氏杀菌后,立即进行产品质量检查检验;待塑袋产品的温度降至常温25 ℃以下后,装箱入库储存待售[8]。

3 质量检验

3.1 质量检验标准

按照《GB19302—2010 食品安全国家标准 发酵乳》规定,进行可嚼酸羊乳产品质量检验。

3.2 活性乳酸菌数量检验

按照《GB19302—2010 食品安全国家标准 发酵乳》和《GB4789.35巴氏热处理乳酸菌》检验方法规定,不需再进行可嚼酸羊乳活性乳酸菌数量计数检验。

4 产品储存

可嚼酸羊乳可常温储存,2~4 ℃冷藏储存口感更佳,常温储存保质期为21 天。

5 生产注意事项

5.1 生产原料质量

严把生产原料质量关,确保生鲜羊乳等各种生产原料的理化指标和卫生指标,符合质量标准,达到质量要求。

5.2 生产操作规范

严把可嚼酸羊乳生产操作规范关,确保每个生产环节、每个生产步骤和每项生产指标、每项生产措施,精准落实到位。

5.3 产品质量把关

严把可嚼酸羊乳上市销售检验关,确保高品质酸羊乳上市销售前,再进行一次产品质量检验。如发现产品质量不合格,坚决不允许上市销售,并积极排查原因,马上落实整改措施。