带有反馈补偿方式的灌装系统

2021-09-17徐国宝段文军苏武会屠凤莲

徐国宝,段文军,苏武会,屠凤莲

(北京航天斯达科技有限公司,北京 100076)

0 引言

液体灌装涉及饮用水、润滑油、涂料、沥青等各类不同黏度的液体物料。目前大多数的液体灌装设备顶端都设计有料仓[1-3],物料先由主管道进入料仓,再分配至各个灌装头进行灌装。这种方式可以降低由于管道压力波动而对灌装精度产生的影响。但对于高黏度物料,料仓结构会带来诸多问题:首先,灌装机在使用一段时间后,物料会附着在料仓内壁上;其次,物料长时间在料仓存放容易产生沉淀,影响灌装的产品质量。

现有灌装机通常是在料仓增加搅拌装置以降低物料的附着程度和沉淀量,或者通过在料仓内设计清洗装置实现料仓清洗。这些措施对特定的物料具有一定效果,但对于易氧化、易粘结物料,搅拌、清洗效果并不好。另外,料仓的结构复杂,加工制造成本高,维护保养比较困难。

对于高黏度物料,通常不采用料仓结构,而是通过定容方式灌装[4],即通过气缸、液压缸等装置抽取一定量物料,然后注入到容器中。这种方式结构简单,工作可靠,但由于其灌装原理是利用密度将灌装重量换算为体积进行计量,对于密度易变化,或者含有气泡的物料,灌装精度比较差。

本文介绍一种带有反馈补偿方式的灌装系统,结合称重式灌装和定容式灌装两种方式的优点[5-8],取消了目前普遍存在的料仓结构,使输送管道直接连接灌装头;每个灌装工位包括一个高速灌装头和一个补偿灌装头,高速灌装头完成快速带压灌装,补偿灌装头进行可调容积式修正灌装;每次灌装后系统会根据灌装结果进行计算,修正下次补偿量,以此实现高速、高精度灌装。

1 系统组成

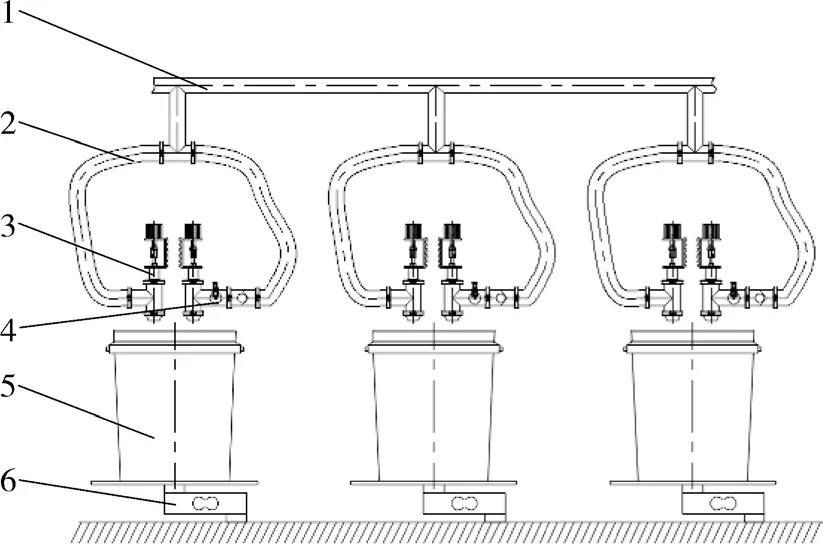

系统由若干灌装工位组成,如图1所示。每个灌装工位包括高速灌装头、补偿灌装头和称重组件各一套。高速灌装头与补偿灌装头的进料口分别通过软管与主管道连接。称重组件位于物料桶下方,包括称重传感器及其上方托板,用于完成物料桶的承载及灌装过程中的重量检测。

图1 灌装系统示意Fig.1 Schematic diagram of filling system

灌装头结构如图2所示[9-10]。两种灌装头均包含气缸、固定架、阀杆、物料腔、密封套、阀头等,区别在于高速灌装头体积要大,以满足快速灌装需求;补偿灌装头另含有单向阀、容积腔、伺服电机、活塞等。两种灌装头的物料腔为90°T形三通管结构,侧面为进料口,下面为出料口。物料腔上端与固定架连接,固定架上方布置气缸。气缸通过阀杆与阀头连接,气缸杆伸出时,阀头与密封套管形成锥面密封。补偿灌装头的T形管侧面连接有单向阀,保证物料只能从主管路进入物料腔,而不能反向流动。另外,在补偿灌装头的T形管侧面设计一个容积腔,腔内有活塞,通过伺服电机驱动连杆,实现活塞在容积腔内运动。

图2 灌装头结构Fig.2 Structure of filling head

2 控制原理与工作过程

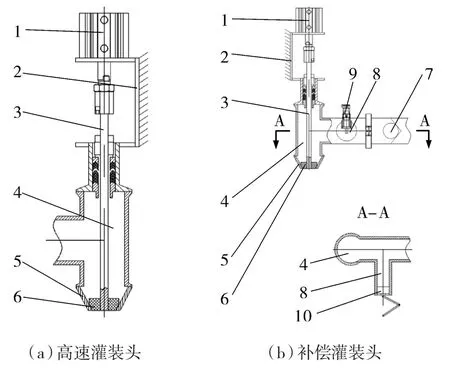

系统通过高速灌装头和补偿灌装头分别实现快速带压灌装和精确修正灌装。每次修正灌装量均根据上一次灌装的结果进行动态调整,充分保证灌装精度。灌装过程中开关阀的控制、灌装补偿量的计算均有PLC系统完成。

灌装前,系统进行初始化,由人工给定必要的参数;灌装时,系统依次完成快速灌装和补偿灌装,并根据实际灌装量与目标灌装量的差值,修正物料密度,用于计算下一节拍的补偿灌装量。系统的控制流程见图3。

图3 控制流程图Fig.3 Control flow chart

2.1 系统初始化

灌装前,由人工给定目标灌装量、目标粗关值、物料理论密度等初始数据,作为系统计算补偿灌装量的原始参数。

2.2 大流量快速灌装

空桶到达称重组件上方,由称重组件称量出空桶重量后,高速灌装头打开,进行大流量快速灌装,直至灌装量达到目标粗关值后,高速灌装头关闭[10]。

2.3 小流量精确灌装

快速灌装完成后,补偿灌装头打开,系统计算出需要补偿的灌装量,伺服电机驱动活塞将容积腔内物料推出,完成精确灌装,同时补偿灌装头关闭,活塞缩回,使物料充满容积腔。

2.4 物料密度修正

在灌装过程中,随着反应釜中物料逐渐变少,灌装压力、物料黏稠度、物料内部的气泡分布等条件会产生变化,因此物料密度在灌装过程中并不是恒定值。为提高灌装精度,系统在每次灌装完成后,均对物料密度进行修正计算,并用修正值作为下一个灌装节拍计算活塞移动距离的密度参数。

3 试验分析

以某建材公司的一种水性涂料进行灌装试验测试,涂料由反应釜输出,经隔膜泵打压至灌装机。产品采用20 L规格的物料桶包装,实际灌装量约为18 L,涂料标称密度为1.459 8 g/mL,标称净含量为26.3 kg。

(1)首次灌装前,人工输入初始参数:目标灌装量S 标称净含量26 300 g;目标粗灌值SP 设定为目标灌装量的95%左右,取25 000 g;初始密度ρ0标称密度 1.459 8 g/mL。

(2)空桶到达灌装位,完成快速灌装。设第i个灌装节拍空桶重量为mi,当称重传感器检测到重量达到目标粗关值SP时高速灌装头关阀,灌装后桶重量为Xi,则此节拍的快速灌装量为Xi-mi。

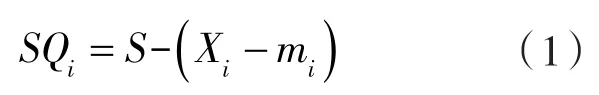

(3)计算活塞移动距离。第i个灌装节拍的灌装补偿量SQi应为目标灌装量与快速灌装量的差值,即存在如下关系:

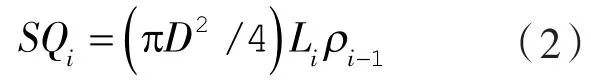

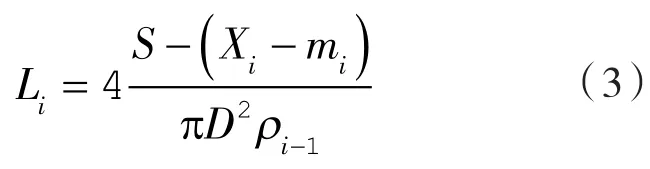

灌装补偿量与容积腔及活塞移动距离存在如下关系:

式中 D——容积腔内径,设计数据为80 mm;

Li——第i个灌装节拍活塞需要移动的距离,mm;

ρi-1——第i个灌装节拍的物料密度,当i等于1时为人工输入的密度ρ0,当i大于1时为系统根据上一节拍灌装量计算的修正值,g/mL。

由式(1)、(2)得出,第i个灌装节拍活塞需要移动的距离为:

(4)补偿灌装头完成灌装。补偿灌装头开阀,伺服电机根据式(3)计算结果驱动活塞移动,完成灌装后补偿灌装头关阀,并且活塞复位。

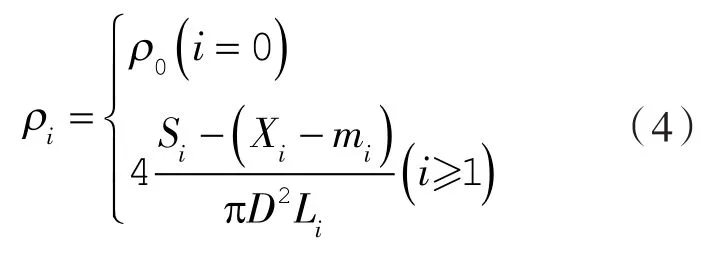

(5)修正物料密度。因物料密度在灌装过程中并不是恒定值,为提高灌装精度,系统在每次灌装完成后,均对物料密度进行修正计算,并用修正值作为下一个灌装节拍计算活塞移动距离的密度参数。即每次灌装后的密度修正值计算如下:

式中 Si——第i个灌装节拍的实际灌装量,g。

(6)重桶输出,系统等待下一节拍灌装。选取其中一个灌装头记录试验数据。

步骤(1)由人工完成;第1节拍空桶到位,系统执行步骤(2),测得的快速灌装量为25 353.4 g;将其代入步骤(3)的式(3)得到活塞需要移动的距离为89.63 mm;系统执行步骤(4),测得的实际灌装量为26 266.3 g,灌装误差为-33.7 g;将数据代入步骤(5)的式(4)得到第1个灌装节拍的修正密度1.407 8 g/ml;系统执行步骤(6),等待第2节拍空桶到位,并按照上述步骤循环执行。

试验记录发现,首次灌装误差达到33.7 g,误差较大;系统对物料密度修正后,第2节拍灌装误差明显减小;从第3节拍开始,灌装误差控制在±5 g以内。

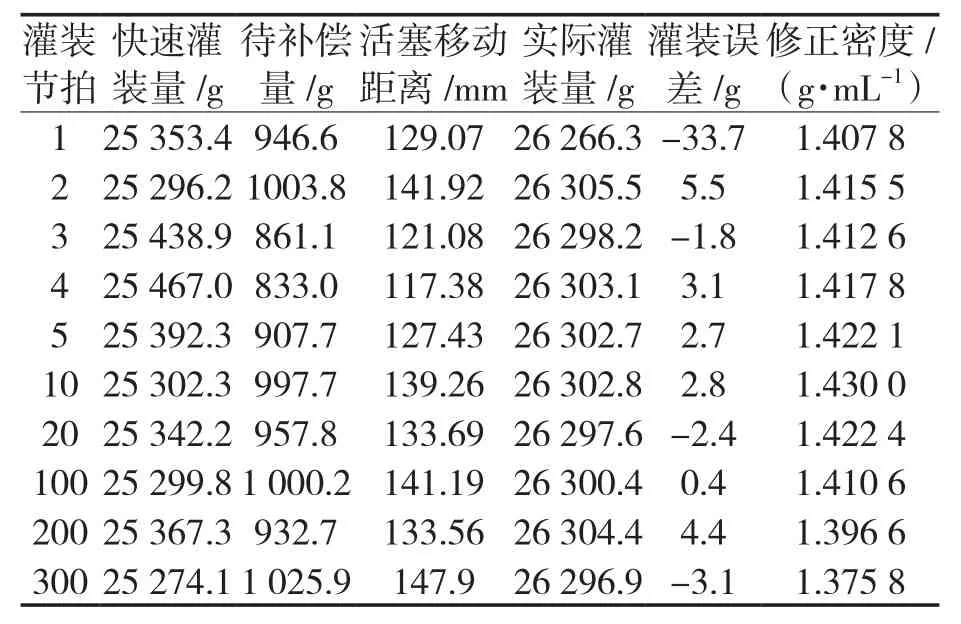

表1摘取灌装前5节拍,以及第10、20、100、200、300节拍的试验数据。

表1 灌装试验数据Tab.1 Data for filling experiment

4 结语

(1)该灌装系统采用大口径高速灌装头实现大流量快速灌装,通过伺服系统驱动活塞实现小流量精确灌装,兼顾灌装速度和精度;(2)系统根据每次灌装反馈的实际重量计算下一节拍的灌装补偿量,使每个节拍的实际灌装量逐渐趋近目标值,保证每个节拍的灌装精度;(3)因为粗关值的精度对最终灌装量不会产生任何影响,因此在设计时可以尽量将其加大,以提高灌装速度,而不必为了保证精度牺牲其灌装口径;(4)试验数据表明,系统根据首次的灌装误差对补偿量进行重新计算后,灌装精度显著提高并一直保持;(5)为简化模型,文中将目标粗关值设定为常量,至于目标粗关值是否对灌装速度和精度产生影响及影响程度如何,有待于下一步展开探讨。