固体推进剂混合装备研究现状与发展 ①

2021-07-15陆志猛曾庆林郑丽兵

陆志猛,曾庆林,郑丽兵,夏 强

(1.湖北航天化学技术研究所,湖北航鹏化学动力科技有限责任公司,襄阳 441003;2.湖北航鹏化学动力科技有限责任公司,含能组件制造技术与装备湖北省工程研究中心,襄阳 441003;3.华南理工大学 机械与汽车工程学院,广州 510641)

0 引言

固体推进剂是由多种满足不同特定功能要求的原材料如氧化剂、高活性金属燃料、含能炸药、增塑剂、高分子预聚物等,通过特定制造工艺、复杂的物理过程和化学反应形成的具有粘弹特性的含能材料[1-2]。固体推进剂制造过程中最危险的工艺是混合工艺,在固体推进剂混合过程中,高粘度的粘合剂、大量成团的固体颗粒与其他组分一起交互作用,在物料内部产生巨大粘阻力,增大了混合的难度[3-7]。另外,固体推进剂中的诸多组分都属于易燃易爆的材料,对混合设备的安全性能要求高。因此,在生产中通常采用结构特殊的混合设备进行混合,或者多台不同类型混合设备相结合来完成所需要的混合工艺。根据固体推进剂的混合工艺要求,目前用于固体推进剂混合的桨式混合设备一般需要满足以下特性:较小的混合间隙、较大的功率体积比(W/m3)、便于卸空(出料)、安全、可靠。

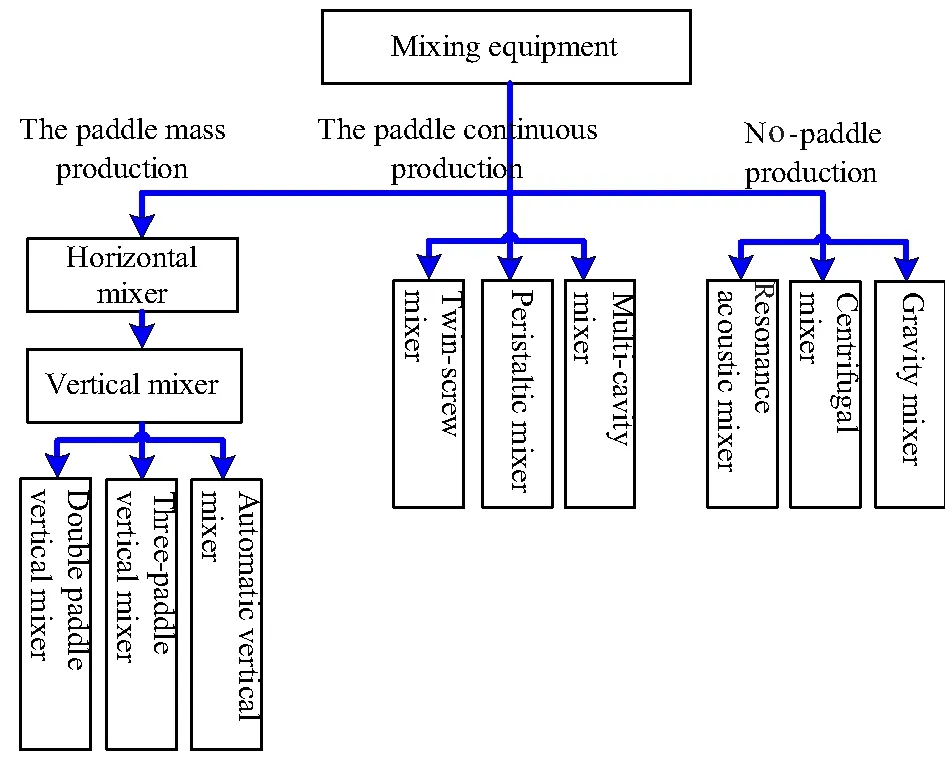

自20世纪40年代,固体推进剂混合设备经历了从卧式到立式、从批产到连续、从有桨到无桨的技术发展。目前,复合固体推进剂主要采用桨式混合装备,经过几十年的装备技术发展,其生产安全性、产品质量、产品规模等性能指标不断得到改进和提高。根据混合机的结构和功能的不同,用于固体推进剂混合的设备分为有桨批产式、有桨连续式和无桨式混合等三类,下面分别介绍它们的研究现状及发展。

1 有桨批产式混合设备

固体推进剂有桨批产式混合设备经历了由卧式混合机向立式混合机发展过程。

双臂卧式混合机(图1)有两根水平安装的搅拌桨叶,卧式混合机混合容量从1 L 到5 m3,根据混合对象不同,其输入功率范围0.02~0.5 kW/kg。双臂卧式混合机缺陷:安全性差,由于搅拌桨叶水平放置,混合过程中物料的高度高于轴承位,在混合过程中物料可能渗入密封函和轴承内部,造成含能材料的过度摩擦,易产生安全事故;双臂卧式混合机出料过程复杂。

图1 双臂卧式混合机示意图

20世纪60年代开始双桨叶立式混合机被逐步用于固体推进剂混合。立式混合机通常采用双桨叶或者三桨叶装配模式,桨叶由不锈钢材料制作,表面进行高度抛光。与双臂卧式混合机相比,立式混合机具有混合性能好、可靠性高的特点,获得的推进剂具有较好的燃烧和力学性能[8-10]。法国圭亚娜航天中心的推进剂工厂装有两台6814 L J.H.Dag三桨立式混合机(图2),1991年建成投产,用以生产阿里安5助推器等大型发动机装药,可同时混合约12 t复合固体推进剂[11]。

图2 6814 L三桨立式混合机

自动化和高安全是未来批产式立式混合装备发展方向。在自动化方面,主要集成机械手、自主导航技术、在线测试技术、物联网数据分析系统及最新的控制技术,实现固料、液料的自动加料,热水、真空等接口自动对接,混合锅自动翻转出料和自动清洗,混合工艺过程实现远程控制,信息化管控,主要参数和数据实时监控、记录和保存,混合前后工序自动衔接;在高安全方面,主要通过混合装备自身关键零部件安全性能提升以及先进的控制、采集和分析系统,实现事故预示和综合预警、还可通过配置快速泄爆装置,让立式混合机只燃烧不爆炸,综合提升立式混合机的安全性和可靠性。

2 有桨连续式混合设备

2.1 双螺杆混合机

20世纪60年代前后,在Polaris战略导弹计划的背景下,美国 Rocketdyne 公司和 Aerojet solid propulsion 公司尝试固体推进剂快速混合连续加工工艺,并达到1815 kg/h的装药生产能力,累计生产了8500 t推进剂[12-13]。针对ASRM计划,美国研发了两台UK-400连续设备,推进剂产能最高可达4.5 t/h,后来由于美国宇航局资金大幅减少,这些生产线于20世纪90年代后期关闭并拆除。

欧盟在双螺杆连续化生产线研制上投入较大,Herakles公司2005年建成一个中试规模的连续混合试验设备(图3),产能约200 kg/h;Herakles公司通过中试设备开展验证试验, 证明使用TSM双螺杆技术进行SRM大批量生产的制造周期较短,且推进剂在混合工序的在置量减少。2016年至今,Herakles公司加快推进固体推进剂大批量连续混合装备研发(图4),产能3~4.5 t/h,并计划应用到新一代运载器Ariane 6[14]。

图3 Herakles公司中试连续混合设备

图4 Herakles公司大型连续混合设备

双螺杆混合机有两个协同转动的螺旋结构的螺杆,根据固体推进剂混合工艺要求,每个螺杆上设置有输送段、捏合段、挤压段及除气段等功能。改变螺旋结构配置可调节停留时间的分布,达到预定的剪切速率,实现物料连续混匀。双螺杆混合机螺杆直径规格为15~300 mm,最大长径比L/D≤100,转速可达500 r/min。

国内固体推进剂双螺杆连续混合装药工艺设备方面研究较少,为满足国内大型发动机装药量需求,近几年,国内大力研发复合固体推进剂连续混合系统,主要解决螺杆混合过程在高剪切或挤压力作用下的安全性问题,计划在未来十年实现双螺杆连续化装药技术工程化应用。

2.2 蠕动混合机

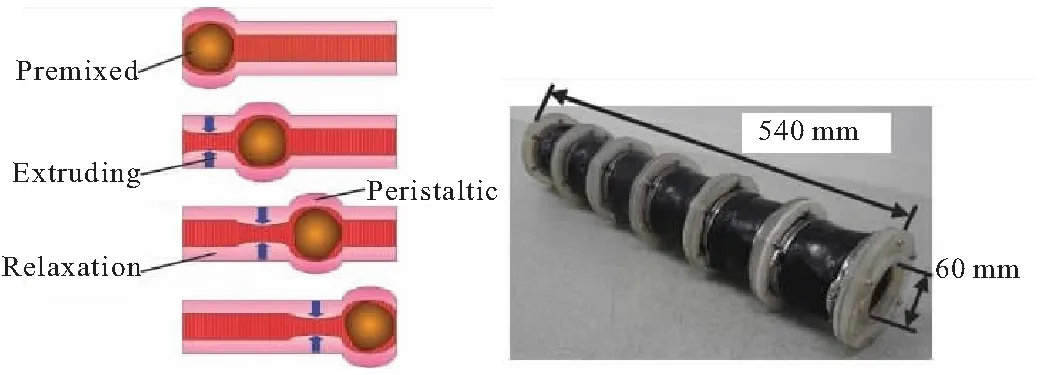

1978年, SPILLMAN开发出一种包含橡胶和滚筒的蠕动混合机,该装置混合输送流体能力较差。2010年,YOSHIHAMA开发了一种基于肠蠕动的蠕动混合机(图5),采用直纤型人工肌肉,并证明了其可用于高粘度和固、液两相物料的输送和混合机[15]。2018年,日本中央大学和日本宇宙航空研究开发机构开发一款能制造固体火箭燃料的蠕动混合机,模拟了包含高氯酸铵粉末、铝粉和弹性体粘合剂在内的推进剂连续混合出料情况(图6)。

图5 蠕动运动原理及设备示意图

图6 蠕动输送过程示意图

蠕动混合机的捏合原理:待混合物料通过柱塞运动装入蠕动胶管中,胶管两侧对称、依次布局的挤压板的转动对胶管产生波浪式挤压,物料在经历多次挤压后实现混匀。蠕动混合机物料捏合过程中,压板隔着弹性的胶管对物料进行挤压、捏合,安全性比桨叶式混合较好,但适应粘度范围较窄。

2.3 多腔混合机

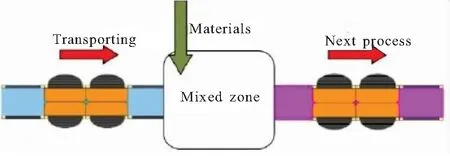

德国IKA公司研制一种在全球取得专利权的多腔式连续混合机CONTERNA(图7),其构造是一个模块化系统,即捏合腔体的数量以及捏合工具和出料模块的设计可以适应不同的客户需求。CONTERNA的理念实现了一台机器多个工艺步骤合成,如混合、捏合、滚轧和挤压高粘度的介质。捏合腔体上盖可拆卸,整个捏合腔体可液压打开,便于清洗和维护。

图7 IKA公司多腔式连续混合机

西安近代化学研究所近几年在从事多腔式连续混合技术研究[16],每个腔室呈竖“8”字形,包括进料腔室、捏合腔室、出料腔室。腔室个数可调、桨叶组合可调、每个腔室桨叶转速可独立控制、每个腔室温度可独立控制,能够适用高固含量复合材料的混合,目前未见固体推进剂领域的应用报道。

3 无桨式混合设备

3.1 声共振混合机

声共振混合机作为一种全新的无桨混合技术,近几年应用在推进剂、PBX炸药、共晶炸药及高品质炸药的制备等军用领域。

2010年,美国学者POURPOINT[17]采用声共振混合机混合了铝/冰推进剂,并在美国ALICE导弹上进行了试验,如图8所示。

图8 ALICE导弹准备、点火及升空

2010年,美国学者SANTOS等研究了声共振混合机混合凝胶推进剂,采用SiO2和JP-8质量分数为4%~7%,混合效果较好[18]。2012年,美国学者HEISTER等开展了高燃速复合固体推进剂的实验研究,配方中固含量80%~84%,物料混合时间为5 min,后进行相关试验研究,在6.9 MPa压力下,燃烧速率为14~40 mm/s[19]。2013年,美国学者REESE等采用声共振混合机混合一种新型硝酸酯复合推进剂,配方中各物料质量分数:SMX 83%,铝粉2%,HTPB 11.15%,异葵壬酸酯2.23%,MDI 1.62%,混合时间为10 min。作者通过对其混合后性能进行研究,认为从推进剂性能、加工、安全性以及燃烧性能等方面综合考虑,SMX-HTPB推进剂补充或取代AP成为下一代固体火箭推进剂[20]。

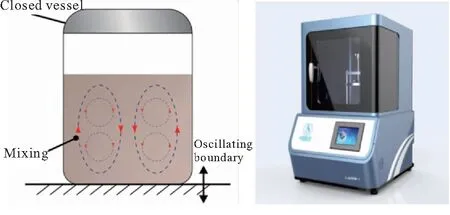

声共振混合机通过振动传导低频、高强度声波能量实现物料的混合,利用机械共振原理以最小的能量打破物料混合的边界条件,激发物料进行自振动快速混合,是整场的无桨混合;不但能够实现被混物料整场不留死角的均匀分散,而且能够避免有桨混合过程中因桨叶的剪切或与壁面的摩擦碰撞对被混物料造成物理或化学破坏。

从声共振混合原理(图9)可知,如果混合容器直接采用单发或多发小型发动机壳体,可能会带来固体推进剂制造工艺的颠覆性进步,使固体推进剂等危险材料的传统混合工序、药浆翻转和浇注工序等多作业工艺过程革新为一体化原位混合装药(图10),大幅度提高生产过程的安全性和生产能力。

图9 声共振混合原理及产品示意图

图10 小型发动机一体化原位混合装药

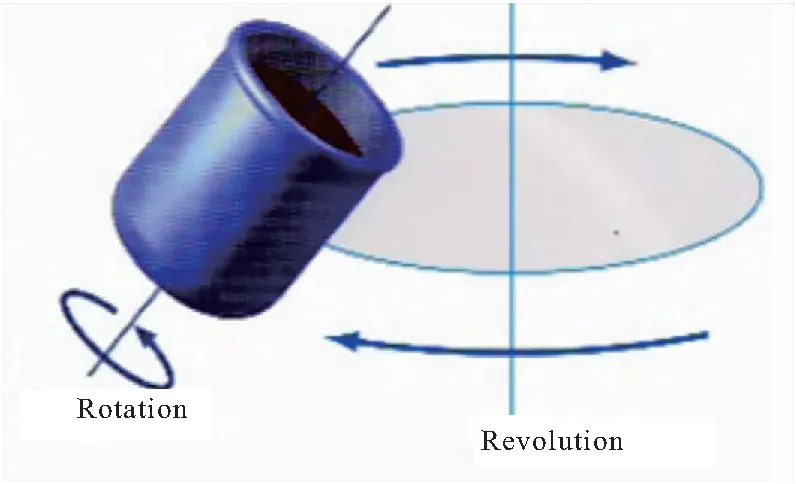

3.2 离心混合机

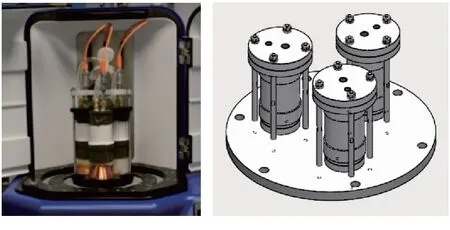

离心混合机是在20世纪70年代出现的产品,由于需要高速旋转,所以限制了它的容积大小,现在最大的规格是有效容积3 L,主要在欧美和日本等国家进行生产。离心混合机原理图如图11所示。

图11 离心混合机原理图

2013年,湖北航天化学技术研究所徐海元[21]等开展了固体推进剂离心混合工艺的研制,离心混合机在2000 r/min转速下,在10 min内可实现物料的均匀混合。但高转速要求,限制了离心混合机的生产能力,难以研制大型化产品,仅可用于配方研究或小型发动机装药,难以满足大型发动机装药需求。

3.3 重力混合机

重力混合机又叫醉桶式混合机,是将待混物料通过物料桶的多维转动在自身重力作用下翻滚以达到均匀混合的目的。重力混合示意图如图12所示。重力混合机具有结构简单可靠、混合过程中物料承受的剪切压强小、安全性高等优点。 但是,重力混合机主要依靠物料重力达到混合目的, 混合效率低, 而且只适合固体颗粒和低粘度物料的混合,对于固体推进剂等高粘度物料, 其混合效果不理想。

图12 重力混合机示意图

4 混合装备技术发展

4.1 仿真技术

目前国内混合设备方案的确定和改进研究,长期以来主要依靠经验和试验,一直缺乏一套专业的、有效的方法和手段,仿真技术是推动混合装备技术发展的最好解决方法。针对固体推进剂等危险物料的混合工艺仿真技术旨在将装备研发、工艺仿真、生产过程等进行系统统筹,实现混合装备的快速设计和配置,提升固体推进剂装药的效率。

随着计算机对数值求解流体力学技术的进步,计算流体力学(Computational Fluid Dynamics, CFD)在化工领域搅拌釜的仿真模拟发展迅速[21-24]。CFD方法可以将用于描述流动和传热过程的质量守恒、动量守恒和能量守恒规律的复杂的偏微分形式的纳维-斯托克斯方程转化,分析混合釜内的速度、压力和能量的分布情况[25-26]。

法国Herakles公司通过对大型立式混合机混合复合固体推进剂的混合过程进行了仿真分析(图13),能够获得药浆在在混合腔体内三维空间内任意位置的速度、压力、粘性、剪切率等参数,Herakles公司通过仿真分析,进一步优化了混合工艺参数,混合效率提升约30%;瑞士iTEC公司通过专用软件开展仿真技术分析,简要构建了物料特性参数、固体推进剂混合过程的物理化学反应过程和混合装备搅拌、捏合之间的协同关系。

(a)Temperature (b)Pressure (c)Shear force

采用仿真计算,能够避免推进剂药浆等高风险材料的实际混合实验所带来的各种伤害,能够有效预测危险发生的情形,从而在试验、生产过程中提前采取降低风险的预防措施,避免产生安全事故。因此,混合装备的发展离不开仿真技术的进步。仿真技术与工艺装备有效结合,构建由工艺装备、仿真软件平台、服务器、客户端和数据库等组成工艺仿真系统(图14),工艺仿真系统可以将仿真数据、现场采集数据和历史数据等进行联用分析,为用户提供可视化的APP程序,为工艺装备及工艺过程的优化提供数据支撑,实现工艺精确控制,提高工艺的可靠性,最终实现混合工艺过程的安全能力提升。

图14 工艺仿真系统

4.2 混合装备发展

近些年来,高能量、高燃速、低易损、低特征、宽适应、强实战是固体推进剂技术的主要发展趋势,世界发达国家以新型固体推进制研制为重点,非常重视将先进混合装备技术用于固体推进剂的制备与生产领域,尤其是针对固体推进剂安全、高效自动化制造领域,研制出了以双螺杆自动化混合和声共振混合为核心的装药技术,可加工炸药、发射药、推进剂、烟火剂等多种含能材料产品。固体推进剂先进混合设备的发展路线如图15所示。

图15 先进混合装备发展路线图

目前,固体推进剂装药制造工艺仍以便于生产组织和柔性制造的立式混合机为主,大力发展可用于一体化混合装药的声共振混合装备技术。未来,新型固体推进剂的制造过程向高安全、高效率、无人化和智能化方向发展,自动化立式混合机、双螺杆混合机及声共振混合机等代表了固体推进剂制造业先进混合装备的发展方向,是未来固体推进剂技术发展对高能量密度材料制造、柔性制造和安全高效制造的基础。

5 结束语

本文介绍了有桨批产式、有桨连续式和无桨式混合装备等三类固体推进剂混合装备,简要介绍了CFD在化工领域搅拌釜的仿真模拟技术和国外大型立式混合机混合复合固体推进剂的仿真技术,认为仿真技术是推动混合工艺装备技术发展的动力。国内目前固体推进剂装药制造工艺仍以自动化程度较低的立式混合机为主,后续需大力发展可用于一体化装药的声共振混合装备技术、自动化立式混合机及双螺杆混合机等为代表的先进混合装备。混合装备的快速发展是实现固体推进剂智能制造的基础,是未来高能量、高燃速、低易损、低特征、宽适应等新型固体推进剂安全高效制造的基础。