固体火箭发动机推进剂/衬层/绝热层粘接界面细观损伤过程数值模拟研究 ①

2021-07-15李高春钱仁军

伍 鹏,李高春,钱仁军

(海军航空大学,烟台 264001)

0 引言

固体火箭发动机的推进剂/衬层/绝热层粘接界面一直是薄弱环节,其粘接良好与否直接影响固体火箭发动机的工作过程[1-2]。国内外的研究表明,部分固体火箭发动机的故障是由粘接界面失效而引发,因此对固体火箭发动机粘接界面损伤过程一直是人们关注的重点。宏观尺度下,例如对其进行力学性能测试,或者采用界面单元对其进行数值模拟等[3-5],可为其力学性能评估提供参考,但无法揭示其细观损伤机理。细观尺度下,固体火箭发动机的粘接界面包括推进剂、衬层、绝热层。由于推进剂与衬层内部颗粒夹杂的原因,细观尺度粘接界面表现为各向异性材料,在外部载荷作用下,其损伤过程复杂。从细观尺度对粘接界面进行研究,能更好地解释其失效机理。在试验方面,杨明等[6]采用扫描电镜,对原位拉伸过程粘接界面的细观形貌演化过程进行了观察,分析了颗粒脱湿尺寸与粘接界面失效过程之间的关系。伍鹏等[7]采用数字图像相关方法,对细观尺度下粘接界面的变形场进行了测量,但由于测量手段的限制,没有获得粘接界面拉伸过程中的应力等信息。因此,还需对界面失效过程开展数值模拟研究。在数值模拟方面,王广等[8]通过微CT重构的方式,建立了粘接界面的细观结构,模拟了老化条件下粘接界面的失效过程。李高春等[9]设计了微型粘接试件,建立了粘接界面的细观模型,对其进行了数值模拟。杨明与李高春的试验结果反映了粘接界面的两种失效模式:界面脱粘与内聚断裂。尹华丽等[10-11]研究结果表明,初始粘接良好的粘接界面,其损伤形式主要为推进剂一侧内部颗粒的脱湿与粘合剂基体的失效,即内聚断裂。针对推进剂内部的损伤过程,国内外学者开展了大量研究[12-16],但大部分文献只是考虑推进剂内部颗粒的“脱湿”,实际上粘接界面的完整失效过程还应包括推进剂内部粘合剂基体的损伤与失效。

为了更加完整地还原粘接界面的失效过程,本文通过建立粘接界面的细观代表性体积单元,将基于表面粘结损伤的粘性接触算法用于粘接界面推进剂一侧内部颗粒脱湿的模拟,采用最大主应力准则用于模拟粘合剂基体的损伤与失效过程,为评估固体火箭发动机粘接界面的力学性能提供参考。

1 粘接界面细观损伤过程数值模拟

1.1 模型的建立

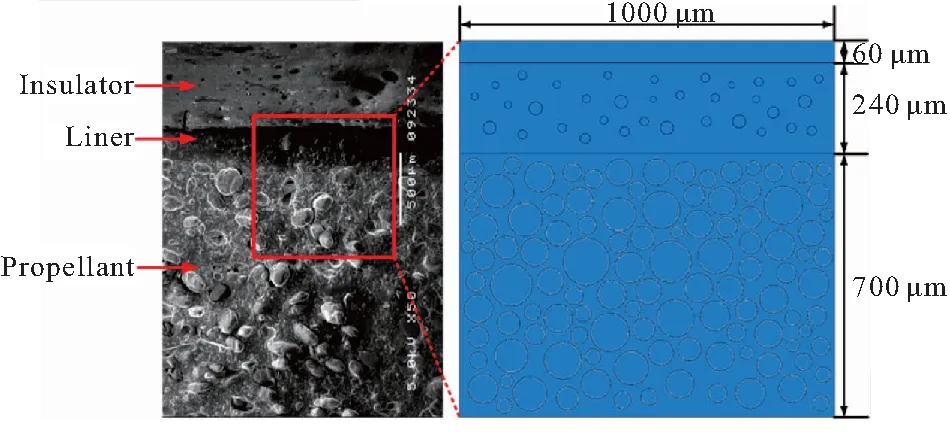

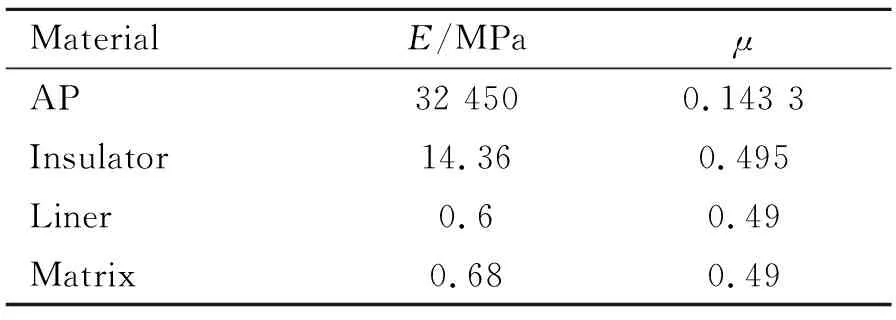

为方便描述,将某型固体火箭发动机粘接界面简称为粘接界面。为了更好地对粘接界面的细观损伤过程进行数值模拟,需要建立粘接界面的代表性单元。细观尺度下,粘接界面的代表性体积单元包括了HTPB推进剂、HTPB/IPDI衬层、EPDM绝热层。代表性体积单元的尺寸有两方面的要求[16]:一方面要求其尺寸足够大,能充分反映粘接界面的细观形貌特点;另一方面为减小计算量,其尺寸又不能太大。对衬层的厚度进行测量,将等间距的条件下衬层厚度测量值的平均值作为模型中衬层厚度,得到衬层厚度约为240 μm。由于本文采用的绝热层模量远大于推进剂与衬层的模量,在外界拉伸载荷作用下变形较小,绝热层的厚度大小对结果影响较小,因此设置绝热层的厚度为60 μm。推进剂的厚度设置为700 μm,模型中推进剂的尺寸大小为1000 μm×700 μm,满足推进剂代表性体积单元最小尺寸680 μm×680 μm的要求[17]。由于推进剂内部AP等颗粒的夹杂的原因,还需对推进剂内部进行颗粒填充处理。推进剂中颗粒的体积分数63.6%,处理的方法基于分子动力学算法[18]。由于相邻颗粒之间间隙较小不利于网格单元的划分,因此对分子动力学方法生成的颗粒的位置进行了调整,建立的粘接界面细观填充模型及其尺寸如图1所示。

图1 粘接界面的细观模型及其尺寸

1.2 颗粒的脱湿

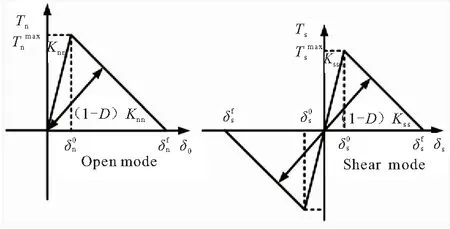

在推进剂内部,由于外界拉伸载荷作用,导致颗粒/粘合剂基体之间界面存在脱粘现象。对于界面脱粘类问题,可采用粘性接触的方法来模拟[12]。粘性接触基于面面接触来定义界面损伤,通常采用牵引分离定律作为其本构,比如内聚力模型等。内聚力模型定义了界面力与界面位移之间的关系,广泛用于模拟界面脱粘类问题。常用的内聚力模型有双线性内聚力模型,指数型内聚力模型,多项式型内聚力模型等[19]。双线性内聚力模型具有形式简单,易于实现等优点。因此,本文采用双线性内聚力模型,如图2所示。

图2 双线性内聚力模型

(1)

式中 下标n、s分别表示法向与切向;Knn、Kss分别为界面的法向与剪切刚度;Tn、Ts分别为法向与剪切的界面力。

界面位移继续增大,当δ0≤δ≤δf时,界面产生损伤,该阶段内界面力随着界面位移增加而线性减小,其关系为

(2)

D为界面损伤系数,如式(3)所示:

(3)

δf为界面失效位移, 当δf≤δ时,界面完全损伤,界面损伤系数D=1,界面力减小为0。此时,再增加界面位移,界面力始终为0。界面的损伤起始准则采用最大名义应力准则,该准则认为界面力达到界面的最大名义应力时,界面损伤起始,如式(4)所示:

(4)

(5)

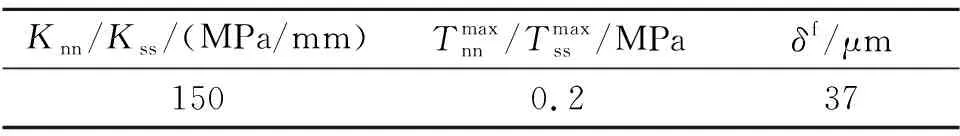

由上文可知,决定双线性内聚力模型形状的参数为界面初始刚度、最大名义应力、界面失效位移。由于缺乏细观尺度下的界面相关参数,在经过大量计算基础上,发现采用表1所示界面参数的粘接界面损伤形貌计算结果与实际比较吻合。

表1 颗粒/基体界面参数

1.3 材料的本构与边界条件设置

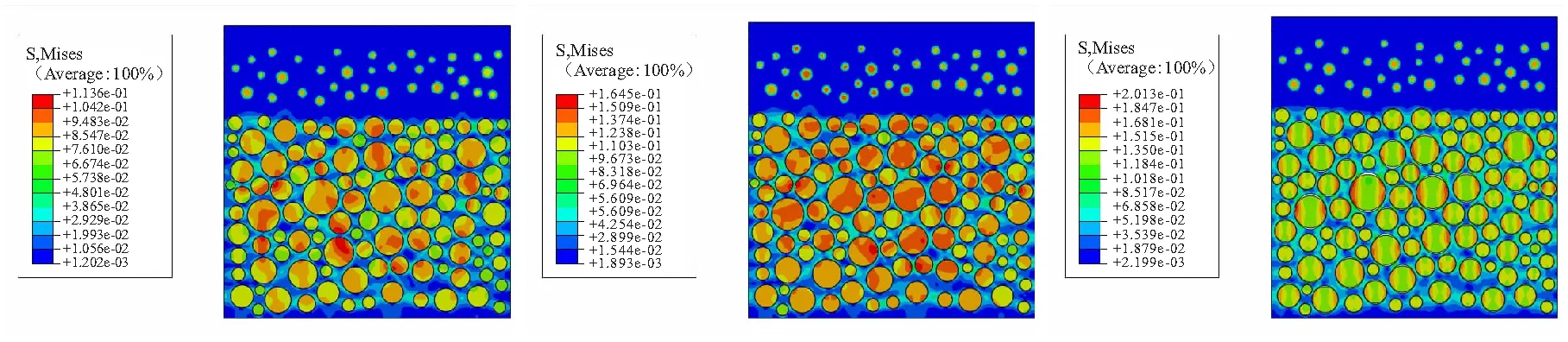

将AP颗粒视为线弹性材料,对绝热层、衬层等进行单向拉伸试验,取其初始模量作为其弹性模量,各组分的参数如表2所示。

表2 粘接界面各组分力学性能参数

边界条件的设置与实际拉伸过程一致,由于宏观尺度下衬层的厚度比较小,因此细观尺度下,只考虑界面法向的变形,不考虑沿平行于界面方向的变形。设置AB、CD边为x方向固定,BC边为y方向固定,AD边沿y方向拉伸。网格划分与边界条件的设置如图3所示。

图3 网格划分与边界条件的设置

2 计算结果分析

2.1 粘接界面的变形演化过程

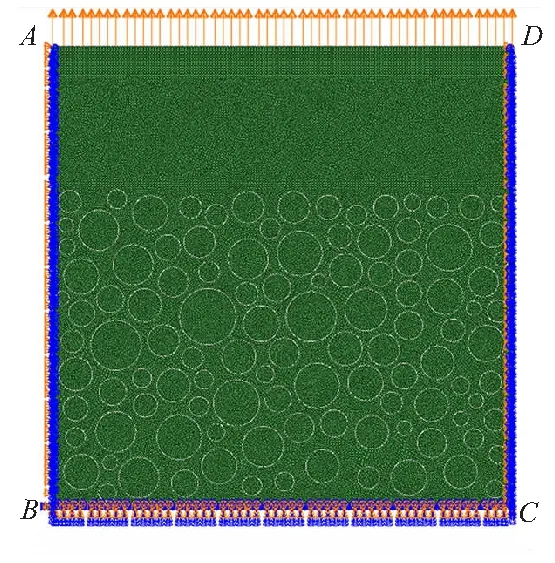

定义拉伸位移与模型边长之比为外界拉伸应变,定量地分析粘接界面的变形过程。外界拉伸应变10%数值模拟结果与试验结果对比如图4所示。

(a)Experiment result (b)Numerical result

图4(a)[7]、(b)分别为试验结果与数值模拟结果粘接界面的细观形貌。可见,试验结果和数值模拟结果中,在粘接界面推进剂一侧,由于颗粒脱湿与脱湿之后基体的损伤,在推进剂内部形成一条局部“损伤带”。数值模拟结果的损伤形貌与试验结果比较吻合,建立的粘接界面细观数值模型能较好地反映粘接界面细观损伤过程。

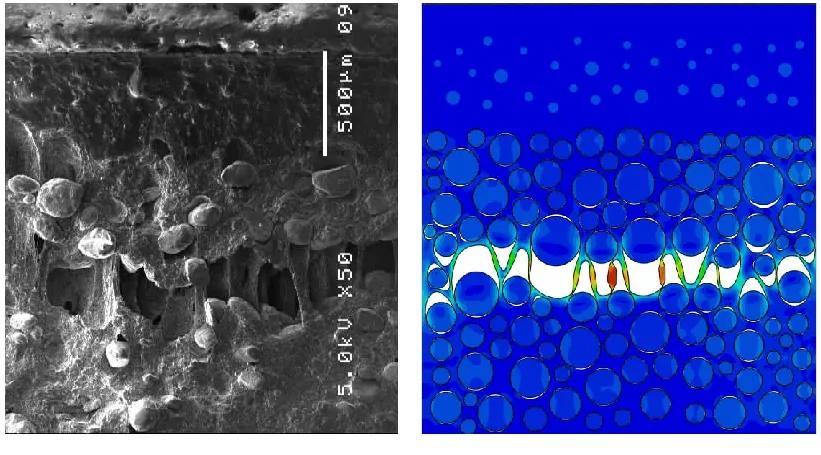

不同外界拉伸应变下粘接界面的Von Mises应力演化过程如图5所示。可见,由于颗粒夹杂的原因,粘接界面内部的Von Mises应力不是均匀分布的,颗粒内部的Von Mises应力较大,其他区域的较小。外界拉伸应变2%(图5(a)),颗粒与粘合剂基体界面保持结构完好。外界拉伸应变3.2%(图5(b)),推进剂内部部分大颗粒开始“脱湿”,在颗粒与粘合剂基体之间形成微裂缝。外界拉伸应变5.0%(图5(c)),颗粒脱湿的尺寸增大,微裂缝继续扩展。外界拉伸应变5.7%(图5(d)),推进剂内部粘合剂基体比较薄弱位置处的Von Mises应力急剧增大,远高于周边区域,“脱湿”形成的微裂缝汇聚在推进剂局部区域形成一个较大的裂缝。外界拉伸应变从5.9%增加至6.0%(图5(e)~图5(f)),推进剂内部局部区域的裂缝继续扩展,在推进剂内部形成一条“损伤带”,该损伤带内的粘合剂基体发生较大变形,Von Mises应力远高于周边区域。

(a)2.0% (b)3.2% (c)5.0%

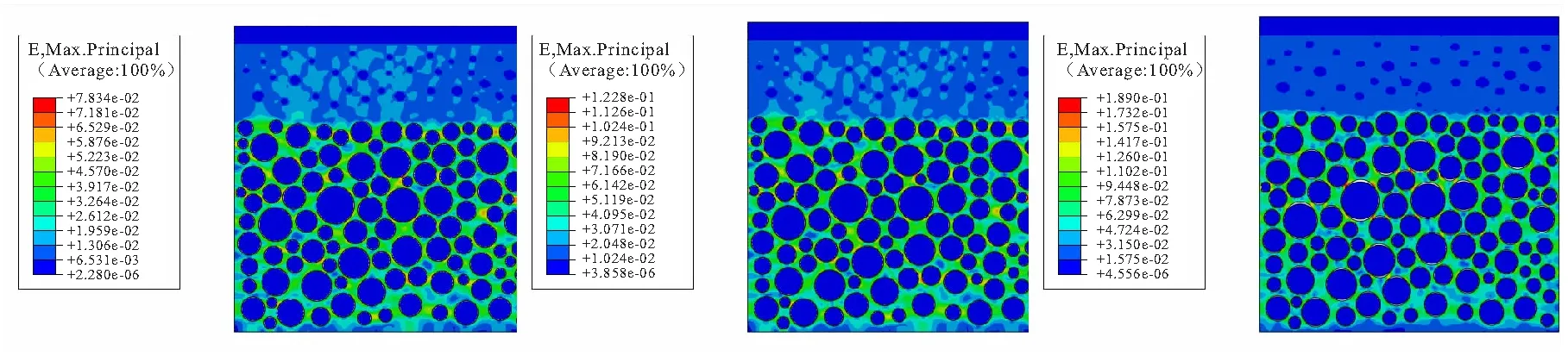

不同外界拉伸应变下粘接界面的最大主应变演化过程如图6所示。

(a)2.0% (b)3.2% (c)5.0%

由图6可见,与Von Mises应力一样,粘接界面内部的最大主应变也是不是均匀分布的。外界拉伸应变从2%增加至3.2%(图6(a)、(b)),粘接界面内部最大主应变的分布趋势不变,但数值随外界拉伸应变的增大而增大。外界拉伸应变5.0%~5.7%(图6(c)、(d)),颗粒“脱湿”以后,相邻“脱湿”颗粒之间的粘合剂基体的最大主应变开始增大。外界拉伸应变5.0%~5.7%(图6(e)、(f)),在推进剂一侧“局部化”区域的最大主应变远高于周边。

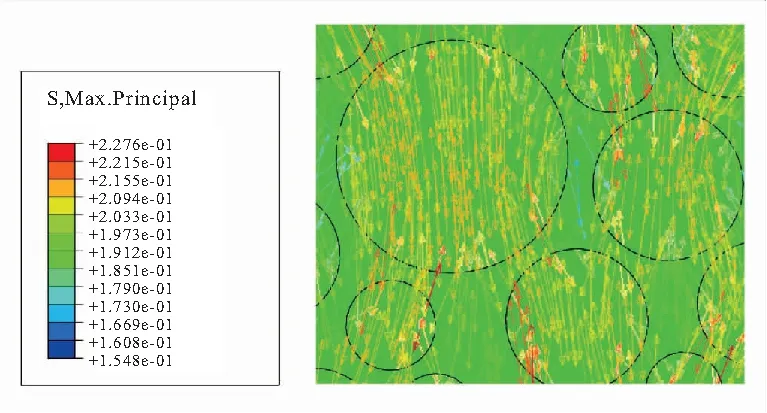

对上述粘接界面颗粒“脱湿”局部区域进行放大处理,最大主应力分布如图7所示。可见,颗粒“脱湿”之前,粘接界面内部的最大主应力分布比较均匀,应力集中现象不明显。颗粒“脱湿”之后,位于相邻颗粒之间的粘合剂基体的薄弱环节处,最大主应力较周边区域大,该处存在明显的应力集中现象,方向与基体拉伸方向相同,对粘合剂基体形成“拉扯”作用,使其发生较大变形,使该处成为薄弱环节。

(a)Before dewet

2.2 粘接界面的失效模式

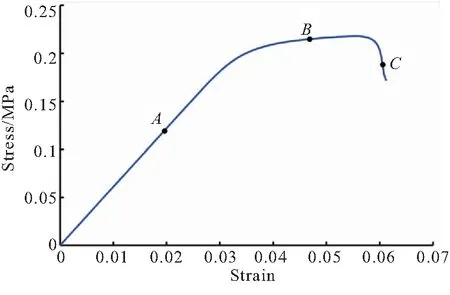

粘接界面外界拉伸应变与应力之间的关系如图8所示。可知,粘接界面的应力变化随外界拉伸应变的变化可分为三个阶段:线性段上升段(Strain<3.2%),非线性上升段(3.2%

图8 粘接界面的应力应变曲线

线性上升段,外界拉伸应变从0增加至3.2%,应力从0增加至0.181 MPa,该阶段由于外界拉伸应变较小,粘接界面内部的应力不足以使推进剂内部颗粒发生“脱湿”,推进剂内部颗粒与粘合剂基体粘接良好,粘接界面的应力表现为随外界拉伸应变的增加而线性增加,在宏观尺度下表现为线弹性。

非线性上升段,外界拉伸应变从3.2%增加至5.7%,应力从0.181 MPa增加至0.225 MPa,该阶段内,随外界拉伸应变的增加,推进剂内部颗粒/粘合剂基体界面处的应力达到其最大名义应力,造成颗粒/粘接剂基体界面开始发生损伤,其粘接能力减弱,推进剂内部颗粒开始脱湿,造成粘接界面的应力随应变增加的速率开始减慢,表现出非线性的特点。

下降段,该阶段内,推进剂内部颗粒/基体界面的损伤程度继续增大,界面承受载荷作用的能力继续减弱,基体承受的载荷增大,同时基体开始损伤,在推进剂内部比较薄弱的区域,损伤开始加剧,形成一个局部化的损伤区域,应力迅速下降。

由前文可知,推进剂中颗粒脱湿之后,粘合剂基体受到的载荷急剧增大,可能在粘合剂基体内部造成损伤。对于粘合剂基体的损伤,常用的损伤准则包括Von Mises应力准则,最大主应力准则等。假设粘合剂基体是各向同性均匀材料,只有在拉伸条件下才会导致损伤,而在压缩条件下,基体不会产生损伤。而Von Mises应力受压状态与受拉状态数值相等时,都会导致粘合剂基体损伤的结论,使结果不准确,所以本文采用最大主应力准则。认为粘合剂基体内部的最大主应力达到失效应力时,单元发生损伤,如式(6)所示。

σmax_principle=σf

(6)

设置粘合剂基体的最大失效应力σf=0.45 MPa[20]。定义状态变量SDV1为损伤变量,当粘合剂基体损伤时,令SDV1=1。

粘接界面的失效过程如图9所示。外界拉伸应变为5.7%时(图9(a)),SDV1始终等于0,粘合剂基体内部没有损伤,粘接界面的损伤形式主要为推进剂内部颗粒的脱湿。外界拉伸应变5.9%时(图9(b)),颗粒脱湿尺寸继续增大,部分相邻“脱湿”颗粒之间的粘合剂基体开始损伤,损伤变量SDV1极值约0.5。外界拉伸应变从6.0%增加至9.5%(图9(c)、(f)),随外界拉伸应变的增大,发生损伤的粘合剂基体单元不断增多,损伤的区域逐渐扩展。外界拉伸应变为9.5%时,几乎贯穿粘接界面推进剂一侧,最终使粘接界面失效。

(a)5.7% (b)5.9% (c)6.0%

3 结论

(1)数值模拟结果损伤形貌与试验结果比较吻合,建立的粘接界面细观数值模型能较好地反映其细观损伤过程,数值模拟结果对预测粘接界面的力学性能具有参考意义。

(2)初始粘接良好的粘接界面的损伤与失效经历了一个局部化过程。其损伤模式表现为:当外界拉伸应变比较小时,界面的损伤形式主要为推进剂内部颗粒的脱湿,分布比较均匀;继续增加外界拉伸应变,推进剂一侧比较薄弱的粘合剂基体局部区域损伤开始增大,损伤沿薄弱区域的扩展最终贯穿整个粘接界面,使粘接界面失效。

(3)粘接界面在拉伸过程中,颗粒的脱湿与粘合剂基体的损伤导致了粘接界面应力应变曲线的非线性。为提高粘接界面抵抗脱粘的能力,一方面应提高推进剂内部颗粒与粘合剂基体的最大粘接强度;另一方面,颗粒脱湿之后,提高粘合剂基体的最大失效应力。