基于夹层装药的EFP结构设计及仿真分析

2022-04-08崔东华焦俊杰

曹 鑫,崔东华,冯 炜,焦俊杰

(1.海军工程大学 兵器工程学院,武汉 430033;2.中国人民解放军91054部队,北京 102442;

3.南京理工大学,南京 210094)

1 引言

随着目标防护能力的不断增强,迫切需要设计侵彻威力更大的爆炸成型弹丸(EFP),以满足武器系统威力设计的要求。现有提高EFP侵彻威力的方式主要是通过增加装药的长径比、改变起爆方式、改变壳体厚度和壳体材料、药型罩结构的设计来提高EFP的着靶速度、EFP密实度和EFP的长径比等。为了进一步提高聚能装药的侵彻威力,张先锋利用夹层装药形成的超压爆轰对聚能装药射流的侵彻性能进行了研究。随后潘建利用带隔板装药形成的超压爆轰对EFP成型过程进行了数值仿真和实验研究,可以大幅度提高EFP的成型速度和长径比。李玉品在综合复合装药的冲击波特性和能量输出规律的基础上,分析了不同药型罩结构下,单层装药与夹层聚能装药2种结构产生的爆轰波波形以及压垮驱动形成EFP的过程和侵彻过程,但是对于夹层装药EFP成型过程,夹层装药的结构直接影响着爆轰波的传播规律,进一步影响EFP的成型规律,而现有的研究对此研究较为缺乏。

本研究利用AUTODYN有限元软件对不同夹层装药结构的EFP成型过程进行分析,获得不同夹层装药结构对EFP成型参数的影响规律,为夹层装药EFP装药结构的设计提供理论基础和数据支持。

2 模型建立

2.1 装药结构的设计

为了对比不同夹层装药结构下爆炸成型弹丸的成型过程,本研究采用球缺型药型罩,其中药型罩的厚度为3 mm,装药口径取为60 mm,药型罩的口径为50 mm,并保持装药高度(50 mm)和外层装药的口部长度(5 mm)不变,通过改变顶部的尺寸来改变夹层装药的装药结构,并设置不同的起爆方式,来观察装药结构对药型罩的成型过程的影响,其结构如图1所示。

图1 夹层装药EFP装药结构示意图Fig.1 EFP structure diagram of sandwich charge

2.2 仿真计算模型

EFP成型过程是一种多物质相互作用的大变形运动过程,本文中采用非线性动力学仿真软件AUTODYN-2D中Euler算法模拟计算药型罩的压垮和成型过程。

药型罩材料为CU-OHFC高导无氧铜,密度为8.96 g/cm,状态方程为Shock,强度模型为Steinberg-Guinan;炸药选用材料库中HMX-TNT和HMX炸药作为高爆速速炸药和低爆速炸药,其密度为分别为1.776 g/cm和1.891 g/cm,采用JWL状态方程。本构关系为High_explosive_burn;空气采用Null本构方程和Gruneisen状态方程,避免压力在边界面反射,在整个空气计算域的外表面定义无反射边界。为了对比不同夹层装药结构下对EFP成型过程,设置如图1所示6个观测点,具体的装药结构参数如表1所示。

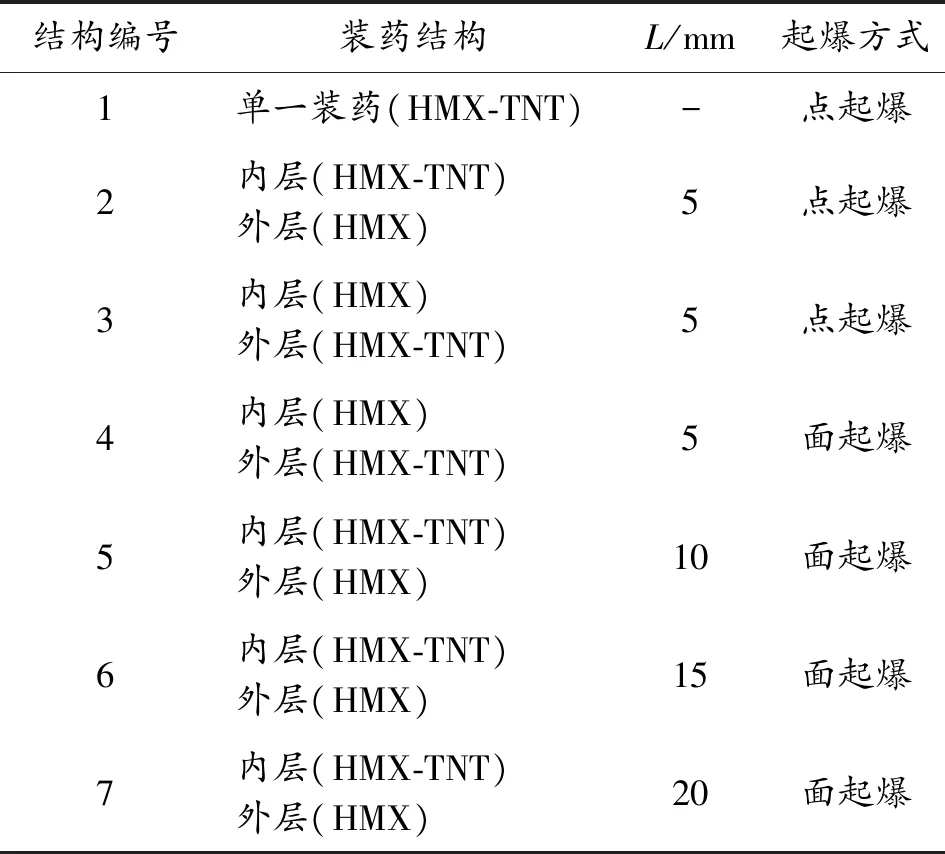

表1 夹层装药结构及参数Table 1 Structure and parameters of sandwich charge

3 仿真结果及分析

3.1 内外层装药对EFP成型的影响过程分析

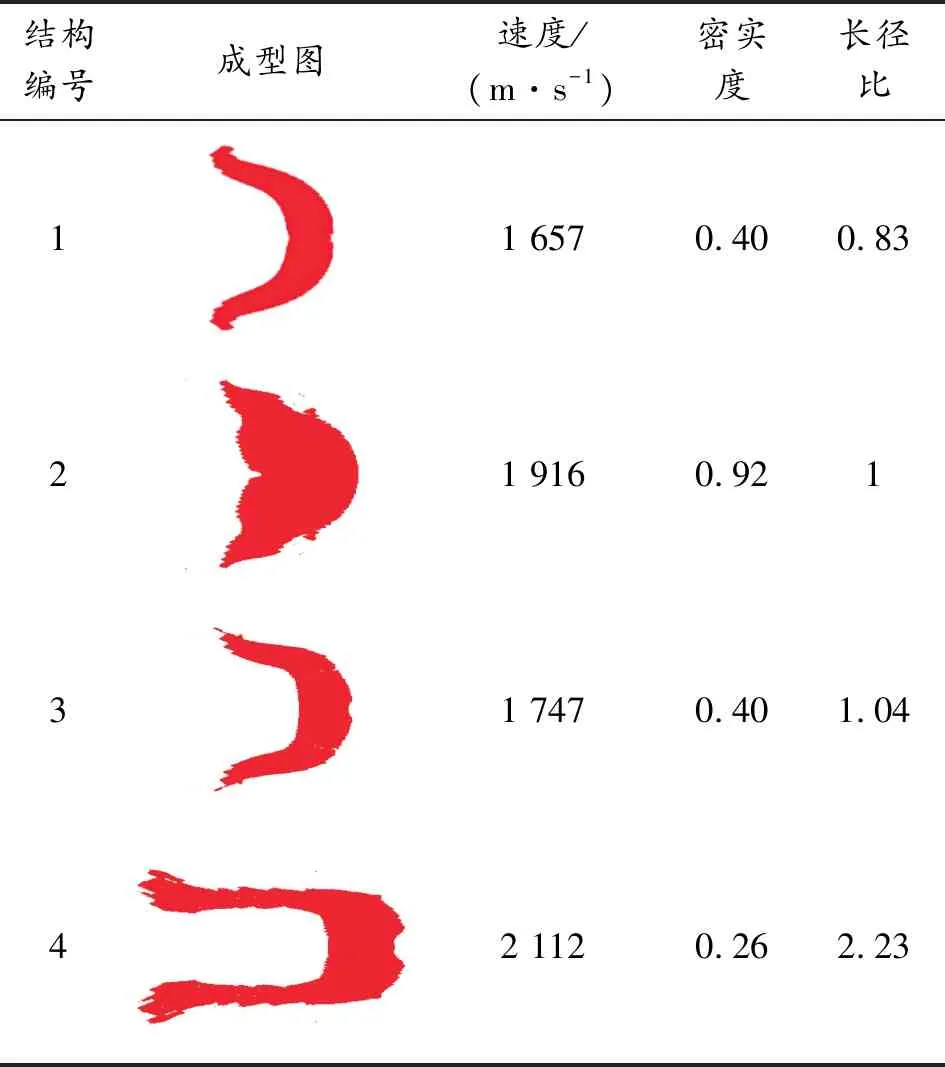

为了对比单一装药、不同装药结构以及起爆方式对EFP成型的影响,对结构编号1~4进行了仿真,仿真结果见表2。

表2 单一装药和夹层装药的仿真结果Table 2 Simulation results of single charge and sandwich charge

由表2可知,对于单一装药结构1形成的EFP速度和长径比明显低于其他复合装药结构,当采用点起爆时外层为低爆速炸药(结构编号3)EFP的速度和密实度低于外层为高爆速炸药(结构编号2),但是长径比差别不大。而外层为低爆速炸药时(结构3)与单一装药的成型结构类似,速度介于结构1和结构2之间,长径比稍微较高。而对于面起爆时,复合装药的结构4与点起爆复合装药结构2的EFP成型结构相似,速度明显高于结构2的速度,密实度下降,但是长径比提高了一倍。从成型结构来看,采用复合装药时,可以改变EFP的成型结构,主要是由于其波形传播过程发生了变化,单一装药和复合装药的爆轰波传播过程如图2所示。

图2 单一装药和复合装药的爆轰波传播过程云图(上图为5 μs,下图为10 μs)Fig.2 Detonation wave propagation process of single charge and composite charge(the Fig.above is 5 μs,the Fig.below is 10 μs )

由图2可以看出,当采用单一装药时,炸药的爆轰波没有汇聚的现象,而采用复合装药结构时,在外层装药和内层装药的连接处,出现了爆轰波汇聚的现象,汇聚的压力明显高于单一装药球形波阵面的压力。除此之外,对于外层装药为高爆速炸药时,还会出现爆轰波在装药的中轴线汇聚的现象,导致药型罩的顶部会出现压力增高,二次对药型罩进行压垮的过程,使得EFP的密实度增大。

由上分析可见,当外层为高爆速炸药时,可以改变EFP的成型过程,因此对外层为高爆速炸药的结构进行进一步分析。

3.2 内层外层装药结构对EFP成型的影响过程分析

为了研究外层为高爆速炸药的不同夹层装药结构对EFP成型的影响,对结构编号5~7进行了仿真,仿真结果见表2。

表2 不同复合装药结构仿真结果

由表2可知,保持夹层装药和起爆方式相同前提下,随着夹层装药结构的不同,对于装药结构5、6和7,密实度随着的增大而增大,长径比和EFP的速度呈现先增大后减小的趋势,但是EFP的成型形状越来越好,其爆轰波的传播图形如图3所示。

图3 同复合装药结构面起爆的爆轰波传播过程云图(上图为5 μs,下图为10 μs)Fig.3 Detonation wave propagation process of initiation of structural plane of different composite charges(the Fig.above is 5 μs,the Fig.below is 10 μs )

由图3可以看出,当采用不同的时,其内外层装药连接处的爆轰波的波阵面的长度越来越长,并且压力越来越高,导致其药型罩边缘的压垮速度也越来越高,并且波正面还会出现二次汇聚的现象,其药型罩的中部也会由二次压垮的现象,为了进一步分析不同夹层结构的成型过程,各个高斯点在成型过程中的速度如图4所示。

图4 不同结构成型过程中各个高斯点速度曲线Fig.4 Velocity law of each gauss point in the forming process of different structures

从图4可以看出,由于装药结构的不同导致爆轰波压力的不同,药型罩各个高斯点的速度呈现梯度分布。相对于单一装药,由于药型罩边缘的压力远小药型罩头部的压力,使高斯点5和6的速度远高于高斯点2的速度,并且各个高斯点的之间的速度分布不均匀。当复合装药结构变化,导致爆轰波压垮压力的变化,随着的增大,高斯点的压垮速度也随着增大,并且各个高斯点之间的速度差也在20 μs时减小,尤其是对于结构6,各个高斯点的速度差几乎相等。复合装药除了影响压垮速度,对于拉伸速度也有很大影响,随着的增大,高斯点5和6速度达到相同的时间越来越晚,使装药结构7长径比达到最大。因此整体的EFP的成型结构、密实度和长径比随着装药结构的改变而改变。

4 结论

1)本文对单一装药和不同复合装药结构的EFP成型过程进行了仿真研究,研究结果表明,复合装药结构可以改变EFP 的成型过程,并且提高EFP的速度、长径比和密实度。

2)对于不同的复合装药结构,可以改变EFP的压垮和拉伸过程,从而改变其拉伸速度,其中随着的增大,各个高斯点的之间的速度差减小,并且高斯点5和6速度达到相同的时间越来越晚。