一种马铃薯拾捡筛选装置的设计

2021-06-17谷晓彤

谷晓彤 刘 涛 谷 芳

(西北农林科技大学机械与电子工程学院,陕西 杨凌 712100)

1 拾捡筛选装置方案设计

1.1 拾捡装置设计

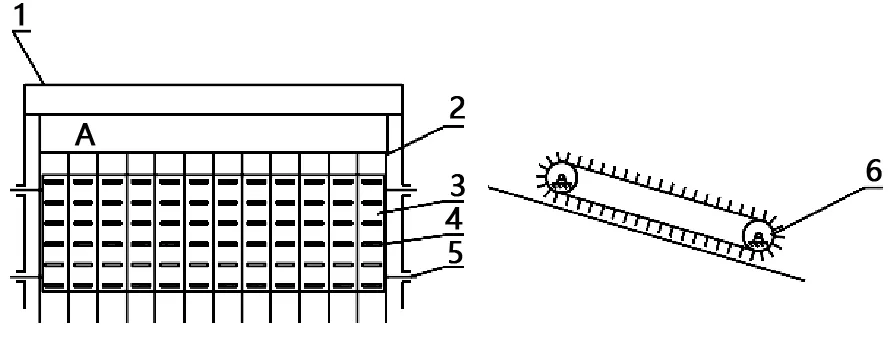

本方案利用拾捡铲和带传动拨动方式的配合,实现马铃薯拾捡。机构结构如图1所示。

1.机壳;2.拾捡铲;3.传送带;4.拨动齿;5.转轴;6.主动带轮图1 拾捡方案示意图

该机构在工作之前,使具有一定弧度的拾捡铲的一部分进入土层。工作时,整个装置受牵引而前进,土层中的马铃薯则沿着斜置的拾捡铲堆积。此时,主动带轮做顺时针转动,传送带上间隔布置的拨动齿将拨动拾捡铲上堆积的马铃薯以及土块向上移动,部分土块在移动过程中从拾捡铲的空隙掉落,而马铃薯被拨动带转送到拾捡铲的开口A处,并由此处掉落至筛选盘上,从而完成拾捡任务。

传送装置采用拨动带,拨动带上装有弹性材料制成的拨动齿,相对于轮式拨动板来说,机构的体积减小,对马铃薯造成的损伤降低了很多,在其工作过程中有效拨动范围也更大,效率更高。在拨动之前马铃薯已经离开地面而处于拾捡铲上,拨动齿所需承受的力变小,传送带的强度更容易满足。

1.2 筛选装置设计

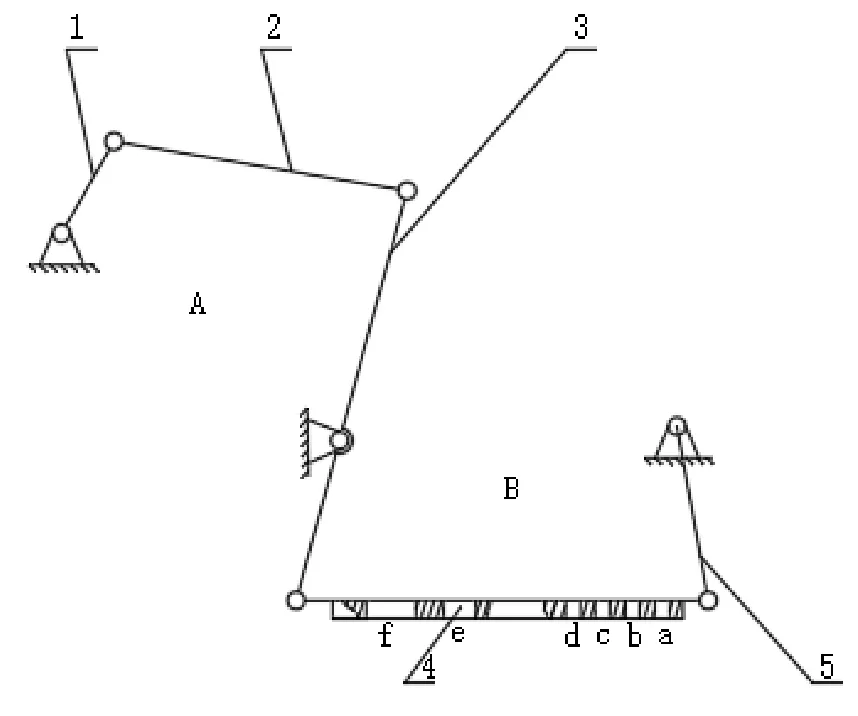

设计筛选装置机构结构如图2所示,由两个四杆机构组成,曲柄作为主动件带动摇杆1摆动,摇杆1作为B部分的主动件,带动筛选盘运动,实现马铃薯的筛选。马铃薯由拾捡铲的开口处掉落至筛选盘的右端,因曲柄摇杆机构有急回特性,摇杆1的摆动速度不均匀,筛选盘上的马铃薯能够实现向左变速运动,依次经过a-b-c-d-e-f口完成土块分离。大马铃薯通过a、b两个大口落入左框中,小马铃薯和土块落入右框中,至此,完成马铃薯筛选。

1.曲柄;2.连杆;3.摇杆1;4.筛选盘;5.摇杆2

2 主要零部件设计

2.1 拾捡铲设计与有限元应力应变分析

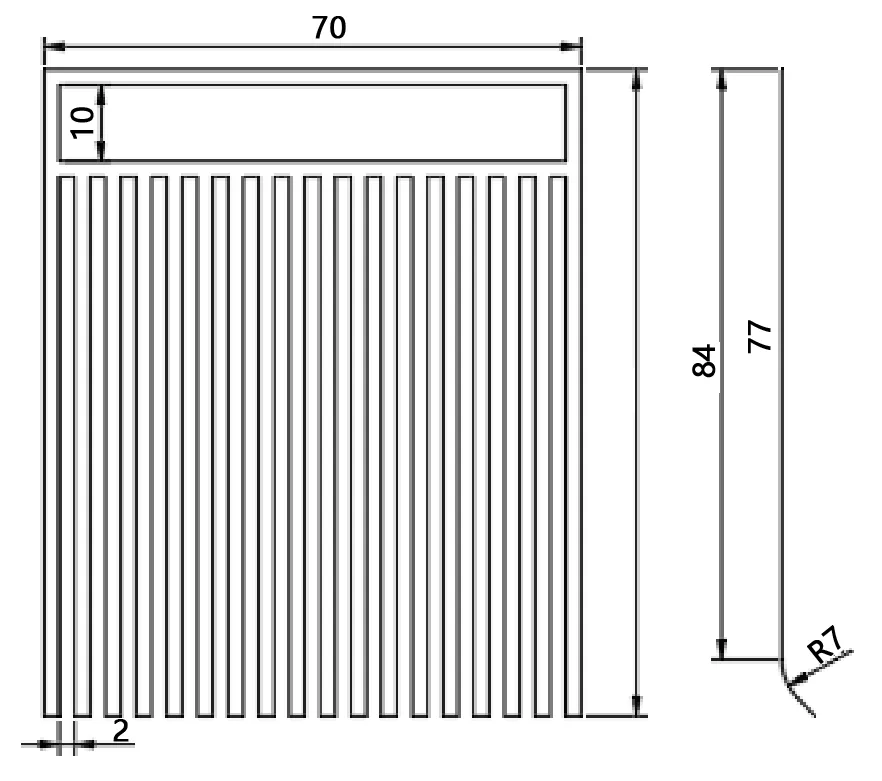

西南地区马铃薯种植模式,垄宽60 cm,垄间距 70~80 cm,垄高20~25 cm,每垄两行,株距 40~50 cm,行距40 cm。马铃薯最大直径15 cm,最小直径1 cm以下,平均5~7 cm,且2 cm以下的很少。马铃薯密度为1×103~1.2×103 kg/m3。

拾捡铲齿间距应小于最小马铃薯直径,取2 cm,上端开口应大于平均马铃薯最大直径,取10 cm,总宽根据垄宽60 cm,取70 cm。拾捡铲底端做成弧形,取半径为平均最大马铃薯半径的2倍,即R=7。

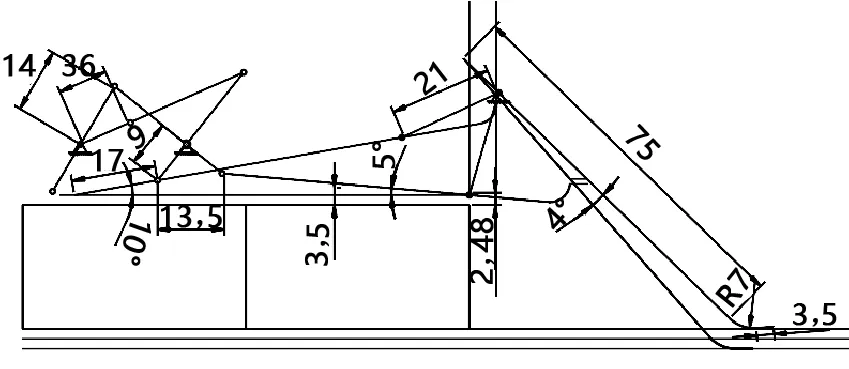

根据工作需求,作拾捡铲工作位示意图如图3所示,得出各尺寸如图4所示:

图3 拾捡铲工作位示意图

图4 拾捡铲主要尺寸

拾捡铲厚度设计:

拾捡铲在土壤中工作,西南地区土质偏黏,工作阻力较大,本设计采用HT150,ρ=7000 kg/m3,以获得良好的抗变形能力和耐磨性。依据农业机械设计手册查得,一般土壤的阻力比为2.94×104~7.84×104N/m2,取7.84×104N/m2进行设计。

拾捡铲在工作时工作载荷有土块和马铃薯重力以及土壤阻力两部分,拾捡铲与土壤接触的横截面积

S=n×d×h

=18×2×2=72 cm2

土壤阻力

f=7.84×104×7.2×10-3≈56.45 N

重力为均布载荷

g=g土豆+g土豆=0.042+0.025=0.067 kg/cm

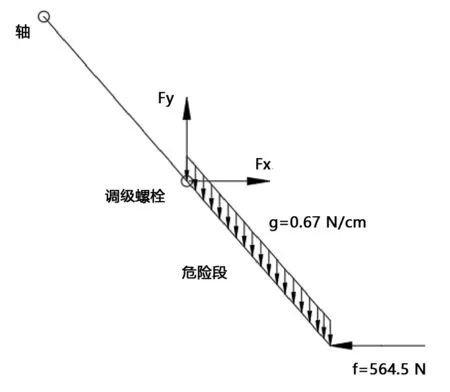

根据以上计算,做出拾捡铲的受力分析图如图5所示:

图5 拾捡铲受力分析图

拾捡铲上的弯矩为

=0.22x2+426.03x(0≤x≤40)

当x=40时,弯矩最大,W≈173.93 N·m

则每一个齿上的最大平均弯矩

实际上每个齿受力分布不均,取安全系数S=2,

则

Mmax=9.7×2=19.4 N·m

设齿厚为d

则

取d=0.7 cm

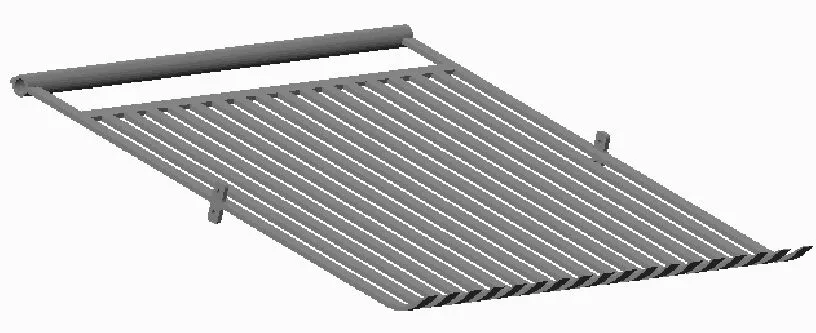

经尺寸设计计算,拾捡铲三维结构图如图6所示:

图6 拾捡铲三维结构图

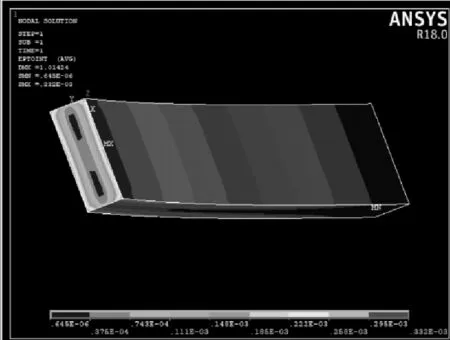

图7 拾捡铲危险段有限元分析

根据图5受力分析,可知拾捡铲齿部为危险段,确定拾捡铲尺寸后,取其中一个齿进行有限元建模及应力应变分析,结果如图7所示,可知拾捡铲强度足够。

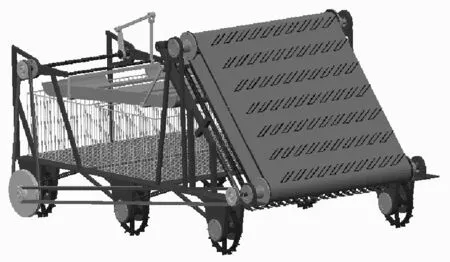

3 总结

图8 整机装配图

针对西南等地区马铃薯种植情况,设计出适用于中小型地块小批量生产的马铃薯拾捡、筛选一体装置。经过分析实际情况、确定设计方案、计算零部件尺寸并校核验证,以及绘制零件三维结构图,得到其最终整机装配图,如图所示。通过拾捡装置和筛选装置,利用曲柄摇杆机构和带传动的方法实现马铃薯的有效拾捡和初步大小分级。该设计结构紧凑、质量轻便、操作灵活且功耗低,造成马铃薯损伤较少,提高了收获环节的效率、降低收获成本,具有一定的应用前景。