一种双向可控硅触发电路的应用

2021-06-17魏文燕

魏文燕

(武汉东湖学院,湖北 武汉 430212)

双向可控硅是一种功率半导体器件,也称双向晶闸管,在单片机控制系统中,可作为功率驱动器件。由于双向可控硅没有反向耐压问题,控制电路简单,因此特别适合做交流无触点开关使用。为减小驱动功率和可控硅触发时产生的干扰,交流电路双向可控硅的触发常采用过零触发电路。在负载电压为零或零附近的瞬间,门极G和T1极之间的微小信号电流触发双向可控硅,负载电流能沿任一方向在T1极和T2极间流动。由于双向可控硅用于交流电路,在负载电流每个半周的终点断开,而断开需满足负载电流降到维持电流IH 之下并历经必要维持时间这一条件,让所有的载流子撤出,才能回复至截止状态。

目前,双向可控硅触发电路可采用的拓扑结构有如下两个方案。方案1:将MCU控制电路地(VSS)与负载参考点连接,即正电压拓扑结构。方案2:将MCU控制电路电源电压(VDD)与负载参考点连接,即负电压拓扑结构。

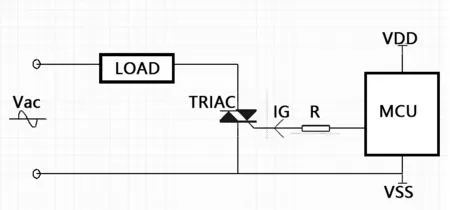

图1 正电压拓扑结构

如图1所示,MCU控制电路地(VSS)与负载参考点连接,MCU控制电路电源(VDD)实际高于负载参考点。如果MCU控制电路电源为5V,则VDD比负载参考点高5V。由于大多数电路都采用正电压,如外接已经固定的LED灯,LED灯的正极连接控制板,那么控制板则需输出正电压,即处在正电源拓扑结构中;同时,控制板又有可控硅触发电路。此类型电路适合采用本方案。所以通常都采用方案一的正电压拓扑结构。MCU输出正电压脉冲,门极正电流触发,双向可控硅导通。而负电压拓扑结构则是MCU控制电路电源电压(VDD)与负载参考点连接,电源电压参考点(VSS)实际低于负载参考点。如果MCU控制电路电源为5 V,则VSS比负载参考点低5 V,或者与线路相比为-5 V。MCU输出负电压脉冲,门极负电流触发,双向可控硅导通。

双向可控硅可以用门极和MT1、MT2间的正向或负向电流触发,因而能在四个象限触发。在正电源拓扑结构中,门极触发电流为正,负载接交流电压时双向可控硅不可避免地运行在第四象限,由于双向可控硅的内部结构,门极离主载流区域较远,导致下列后果:(1)需要更大的触发电流IG,加大耗散功率;(2)由IG 触发到负载电流开始流动,两者之间迟后时间较长,则要求IG 维持较长时间,这同样会导致更大耗散功率,并且降低灵敏度。(3)低得多的dIT/dt 承受能力,会导致可控硅的非正常导通,器件可靠性变低,电路稳定性变差;因此在负载电流过零时,门极用直流或单极脉冲触发,优先采用负的触发电流。可当外部电路已经固定为正电源拓扑结构,那么为了避免上述后果,则需给双向可控硅提供负门极触发电流[1]。负电压拓扑结构是更好的方式,但是客观上应用时外部电路只能处于正电压拓扑结构,因此需要将正电压拓扑结构进行变换。

综上所述,本方案提过在外部电路已经固定为正电压拓扑结构中,为双向可控硅提供负的门极触发电流的电路,即MCU输出正的触发脉冲,通过电荷泵使其转为负电压脉冲。电荷泵电路就是利用电容作为储能元件的电压变换电路。一般电压变换电路通常采用一个电感作为储能元件实现电压变换,但是电感体积庞大、容易饱和、会产生EMI而且电感价格昂贵。为解决此类问题,我们采用电荷泵电路。电荷泵采用电容作为储能元件,外接器件少,非常适合负载电流不大的触发电路(电荷泵的输出电流受电容容量的限制)。

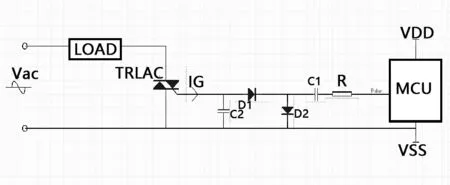

图2 负门极触发电流的正电源拓扑结构

本触发电路采用的负电荷泵利用电容两端电压差不会跳变的特性,当电路保持充放电状态时,电容两端电压差保持恒定。在这种情况下将原来的高电位端接地,从而可得到负电压输出。如图3所示,在正电源拓扑结构中,MCU输出正电压脉冲时,其正电压V+向C1充电(左负右正),C1上电压为V+;当MCU输出为0时,C1通过D2向C2充电(下正上负,高电位接地),忽略D2上的压降,C2上充电的电压为-V,双向可控硅的门极电压为-V,触发电流也为负。而电容充放电导致脉冲信号的延时,可以通过调节脉冲宽度解决。

本方案提供了一种在正电压拓扑结构中的低成本、低EMI的双向可控硅门极负触发电路。在正电压拓扑结构中,利用电荷泵使得双向可控硅触发脉冲由正电压变为负电压,使得其触发电流为负,避免工作在第四象限,从而获得更好的器件稳定性和可靠性。