乘用车齿轮齿条式转向系设计

2021-06-17张雪文

张雪文

(益阳职业技术学院,湖南 益阳 413049)

0 引言

转向系是汽车行驶的主要部件,作用在转向系零部件上力是综合的,包括转向轮绕主销转动的阻力、车轮稳定阻力、轮胎变形阻力和转向器本身内部摩擦阻力等。因此,为确保行驶安全,组成转向系的各零件均应保证足够的强度。

1 转向器的结构

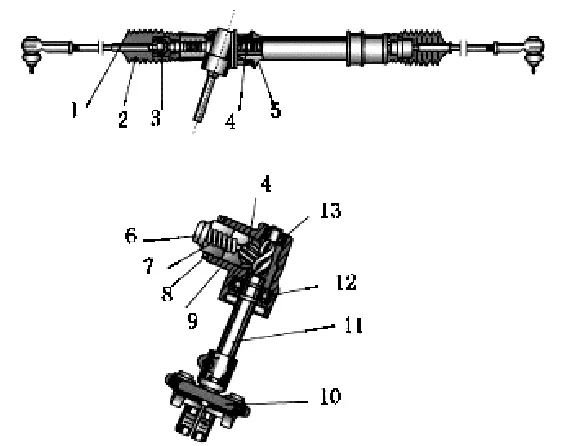

乘用车齿轮齿条式转向器如图1所示,转向齿轮轴11通过轴承12和13安装在转向器壳体5中,其上端通过花键与万向节叉10和转向轴连接。与转向齿轮啮合的齿条4水平布置,两端通过球头座3与转向横拉杆1相连。弹簧7通过压块9将齿条压靠在齿轮上,保证无间隙啮合。弹簧的预紧力可用调整螺塞6调整。当转动方向盘时,转向器齿轮轴11转动,与之相啮合的齿条4沿轴向移动,从而使左右横拉杆带动转向节左右转动,车轮偏转,从而实现汽车转向。

图1 齿轮齿条式转向器结构

2 转向器结构特点

为减小转向器的质量,乘用车齿轮齿条式转向器壳体一般采用铝合金或镁合金压铸而成,齿轮与齿条之间因磨损出现间隙以后,在齿条背部压紧力作用下能自动消除齿间间隙;因为没有转向摇臂和直拉杆,转向系结构相对简单、紧凑,制造成本低。同时,转向器占用的空间小,可以增大转向轮转角。缺点是可逆性较高,来自不平路面冲击力的大部分均能传至转向盘,造成“反冲”。反冲现象导致长时间行驶时驾驶员容易感觉疲劳。

3 转向系主要参数的确定

主要是对转向系各部件如轮齿、动力缸、分配阀等元件等进行参数选择和设计计算。

3.1 转向系计算载荷的确定

考虑到各种路面的复杂因素,精确计算出这些力是困难的。一般推荐用比较精确的半经验公式来计算汽车在沥青路面或混凝土路面的原地转向阻力矩MR

(1)

式中:f为轮胎和路面的滑动摩擦因数,一般取0.7;G1为转向轴负荷(N);P为轮胎的气压。作用在方向盘上的操作力为

(2)

式中,L1为转向摇臂长,L2为转向节臂长,DSW为转向盘直径,iω为转向角传动比,η+为转向器正效率。

再根据转向横拉杆与车轮之间的垂直距离算得

式中:F为作用在转向横拉杆上的理论推力。

3.2 动力缸的设计计算

计算时需要确定缸直径、活塞行程、活塞杆直径以及缸筒壁厚。动力缸活塞与转向器均布置在同一个由QT400-18制造的转向器壳体内,活塞与齿条制成一体。动力缸壳体采用ZL105铸造而成,缸内表面粗糙度R为0.32~0.63,表面硬度为HB241~285。活塞采用45号优质碳素钢。缸筒与活塞采用橡胶圈密封。

3.2.1 缸径D 的计算

由式(2)可知,转向系统要求动力缸所提供的动力为2900N,动力缸的缸径尺寸DC可由作用在活塞上的力的平衡计算,得

(3)

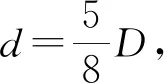

式中:P为供油压力(MPa),设计时取P=13 MPa;d为活塞杆直径(mm);F为液压缸理论推力(N)。根据《液压设计手册》中推荐的活塞杆直径系列初选d为25 mm,则

3.2.2 活塞的设计计算

活塞的宽度一般为活塞外径的0.6~1.0倍,在厚度满足的条件下,可以放窄一点,初取b=7 mm。活塞的外径配合一般采用H7/f9的配合公差带,外径和内径的同轴度公差不大于0.02,端面与轴线的垂直公差度不大于0.04 mm/100 mm,外表面的圆度和圆柱度一般不大于外径公差的一半,材料用45号钢。

3.2.3 活塞行程计算

s=2e1+s1+b

(4)

式中:e1为导向游隙,(0.5~0.6)D;S1为活塞杆行程,其值可根据同类汽车的活塞杆行程,初取s1=130 mm。

3.2.4 动力缸壳体壁厚t的设计计算

根据缸体在横断平面内的拉伸强度条件和在轴向平面内的拉伸强度条件,计算出缸的壁厚,取结果较大值。

(5)

式中:p为缸内压力(Pa),取Pmax=13 MPa;DC为动力缸直径(mm);t为动力缸壳体厚度(mm);n为安全系数,n=3.5~5.0;σs为壳体的屈服极限。壳体采用铸造铝合金ZL105,抗拉强度为500 MPa,屈服点为160~230 MPa。

取t=10 mm。

3.2.5 活塞杆的设计

本齿轮齿条式转向器设计将活塞杆和齿条作为一体,取活塞杆的直径为Ф25 mm,活塞杆的长度为585 mm。活塞杆在导向套中移动,一般采用H8/H7的配合,圆度和圆柱度的公差不大于直径公差的一半。为了提高活塞杆的耐磨性和防锈性,活塞杆的表面进行镀铬处理,镀层厚0.03~0.05 mm,并进行表面抛光处理。校核活塞杆,在计算DC时,取活塞杆的直径为d=25 mm,活塞杆、活塞的材料均用45号优质碳素钢,σs=340 MPa。

(6)

式中:σp为许用应力(MPa) ;σs为屈服应力(MPa);n为安全系数,n=3.5~5。活塞杆的强度计算

由此可知,活塞杆的强度可以达到强度要求。

3.3 油泵排量与油罐容积的确定

(7)

式中:Q为油泵的计算排量;ds为扭杆弹簧直径;ηv为油泵的容积效率,计算时一般取0.75~0.85,根据同类汽车设计参数取0.8;Δ为漏泄系数,Δ为0.05~0.10,取Δ=0.10;n为转向盘转动的最大可能频率,乘用车取(1.5~1.75)s1。

3.4 油泵的选择

动力转向系统可采用齿轮泵、叶片泵、柱塞泵和滚子油泵。由于叶片泵在同排量情况下尺寸小,结构紧凑,容易布置,自吸能力较好,噪声低、压力和流量脉动小。缺点是抗污染能力比齿轮泵差,转速范围受到一定的限制,在此选用叶片泵。由《液压元件手册》及工作情况选择叶片泵型号为YB-D25,其主要参数为排量25 ml/r,额定压力10 MPa,额定转速1000 r/min,驱动功率4.5 kW,外形尺寸227 mm ×200 mm×150 mm。

3.5 转向油罐的选择

转向油罐的功能主要为储存油液,向油泵及系统供油;散热、降低油液的工作温度;滤清油液杂质,保证工作油液清洁度。转向油罐一般是单独安装,也有直接安装在转向油泵上。油箱形状可根据安装位置而定,一般做成圆筒形,油箱的高度近似等于其内径。油箱内应装滤网,滤网可以用铜丝布。为了减小油泵的吸油阻力,滤网要装在回油口上,不能装在出油口上。油箱的油平面应比油泵的入口高。油箱应装在便于散热的位置,以保证油温低于70℃。油箱必须有足够大的容积,尽可能满足散热要求,否则高压油管中容易产生气泡,从而影响动力转向的效果。

4 转向器设计计算

对具体零件的设计计算,其中齿轮的设计是依据参数的确定,通过对齿面接触应力、齿根弯曲应力的计算来校核其强度,从而确定具体尺寸。同时也要对活塞杆以及转阀中的扭杆进行强度校核。

4.1 选择主要设计参数

取m=2 mm,z=8,α=20°,β=12,han=1,c*=2

4.2 计算齿轮、齿条相关参数

d=mnz/cosβ=16.4(mm)

da=d+2hanm=16.4+2×2×1=20.4(mm)

df=16.4-5=11.4(mm)

hf=(hα*+c*)m=1.25×2=2.5(mm)

全齿高h=ha+hf=4.5(mm)

齿距ρ=πm=3.14×2=6.28=2e=2s

4.3 轮齿受力分析

齿轮传动一般加以润滑,啮合齿轮间的摩擦力通常很小,计算齿轮受力可不予考虑。在斜齿轮的传动中,作用于齿面上的法向载荷Fn仍垂直于齿面,作用于主动轮上的Fn位于法面内,与节圆柱的切面倾斜一法向啮合角,Fn可沿齿轮的周向、径向及轴向分成3个垂直的分力,分别为

(8)

式中:β为节圆螺旋角刀,β=12°;αn为法向压力角,αn=20°;αt为端面压力角。

4.4 齿轮齿根弯曲应力校核

(9)

式中:K为计算载荷系数,是考虑齿轮啮合时外部领接装置引起的附加动载荷影响的系数。K=KA·KV·Kα·Kβ。KA=1.0;KV为动载荷系数,因为齿轮传动制造和装配中误差不可避免,且齿轮受载后还要发生弹性变形,因此引入了动载系数,KV=1.1;Kα为齿间载荷分配系数,Kα=1.0;Kβ为齿间载荷分配系数,Kβ=1.4。K=1.0×1.1×1.0×1.4=1.54。

Yfa为斜齿轮的齿形系数,按ZV=Z/cos3β,查取Yfa=2.72;Ysa为斜齿轮的应力校正系数,为1.57;Yβ为螺旋角影响系数,为0.7;εa为端面重合度,为1.211;b为齿宽,b=40mm。

选择齿轮材料,小齿轮用16MnCr5,大齿轮用45号钢,根据手册查得:[σF]=303 MPa,由此可知,σF<[σF]满足设计要求。

4.5 齿面接触疲劳强度校核

(11)

式中:ZH为节点啮合区域系数,取ZH=2.4;ZE为弹性影响系数,取ZE=188;σH为齿面接触允许硬度,[σH]=650~700 MPa。

4.6 齿轮轴的设计与校核

齿轮轴选用20MnCr5材料制造并经渗碳淬火处理,查机械设计手册,其特征参数为:20MnCr5材料的硬度为60HRC,抗拉强度极限[σb]=1100 MPa,屈服极限[σs]=850 MPa,弯曲疲劳极限[σ-1]=525 MPa,剪切疲劳极限[τ-1]=300 MPa,转速n=10 r/min。

根据公式

作用在齿轮齿条上的阻力矩为Mr=430.7 Nm,作用在齿轮上的轴向力为

作用在齿轮上的切向力为

满足设计要求。

5 结语

在乘用车转向系统设计中,先确定转向器类型和设计参数,再根据设计手册,进行主要零件设计与校核。本文通过齿轮齿条各部件的精确设计与计算,以满足汽车转向器强度要求,从而实现汽车转向的行驶安全性。