定压供油式数控滚齿机静压导轨流体仿真

2021-06-10张天恒周启武钟自强

郑 永,王 辉,,陈 艳,张天恒,周启武,钟自强

(1.重庆理工大学 机械工程学院,重庆 400054;2.重庆理工大学机械检测技术与装备教育部工程中心,重庆 400054;3.重庆理工大学 电气与电子工程学院,重庆 400054)

随着新型技术的飞速发展,数控滚齿机对加工精度及加工效率的需求越来越高[1]。通常液体静压支承能满足数控机床高精度、高效率的加工[2]。在静压支承的诸多应用中,静压导轨是较为重要的一种,也是大型数控滚齿机的重要的部件[3]。

静压导轨具有摩擦因数低、工作使用寿命长、抗震性能好、适应性强等的特点。由于开式导轨需要依靠工作台的自重和工件的载荷来保持运动件不从床身上分离,且只能承受单向载荷,因此大多数的精密机床采用闭式静压导轨[4-5]。

通过对毛细管节流式闭式静压导轨的油膜进行三维有限元建模[6-7]及流体油膜的仿真,对油膜的压力场和流场进行分析研究,通过对数控回转工作台在静态及不同工作时速下油垫内流体的流速和压力变化进行研究,揭示了回转工作台在不同速度下油腔各处压力、流体的运动状况对静压导轨性能的影响,具有实际的应用参考价值。

1 数控滚齿机毛细管节流式静压导轨的液压原理

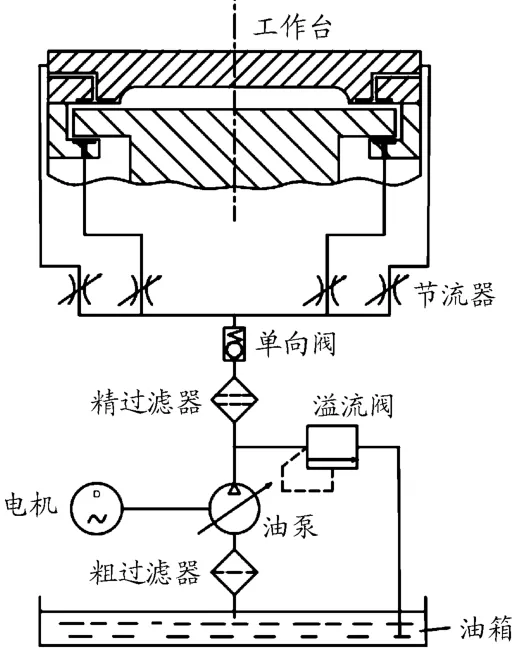

液体静压导轨的供油方式有2种:定压供油和定量供油。在定压供油的导轨系统中,各个油腔进油腔孔前必须设置节流器[8]。本研究中以某数控滚齿机的闭式静压导轨为研究对象,使用可调式毛细管节流器,其工作原理图如图1所示,工作流程为:启动电机,带动油泵给整个系统供油,液压油经过粗过滤器吸入,通过溢流阀调节供油压力,再经过精过滤器过滤,经过每一个节流器降压到油腔压力后进入导轨的油腔,在2个相对的导轨面间通入压力油,使运动件浮起,液压油最后由回油槽流回到油箱[7]。

图1 闭式定压供油式液压原理示意图

2 可调式毛细管节流油腔闭式静压导轨的设计计算

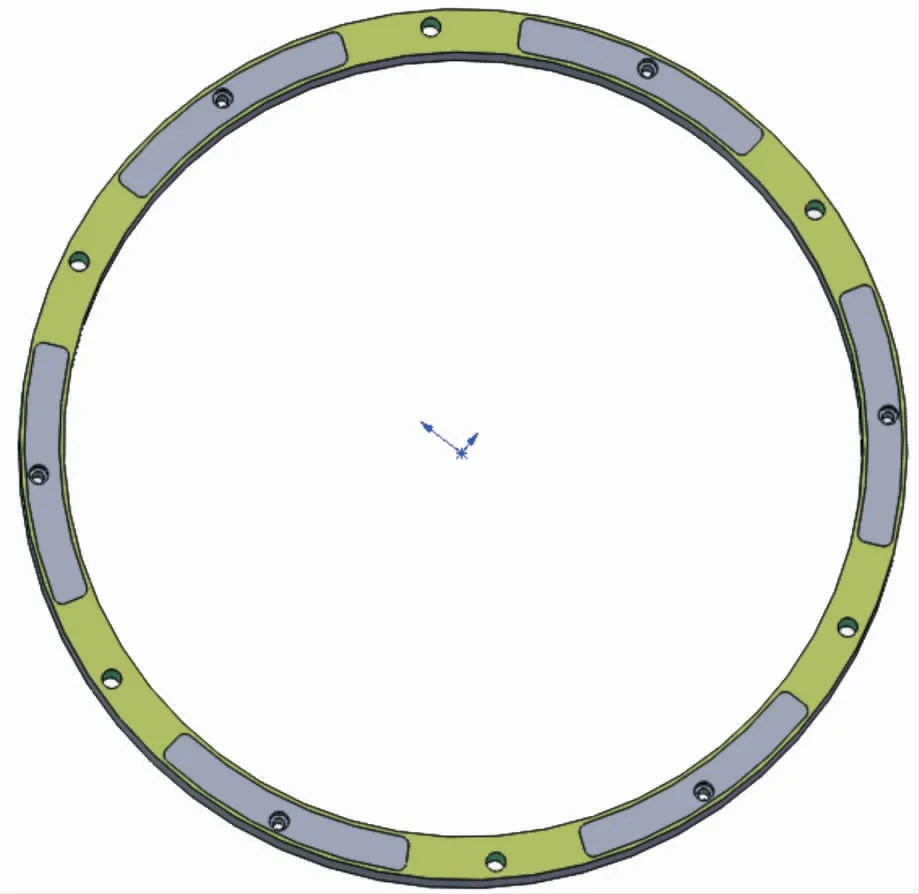

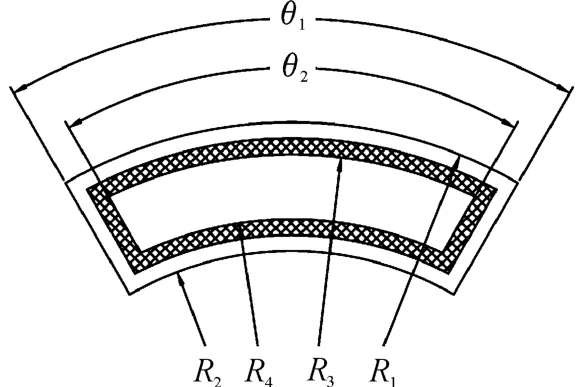

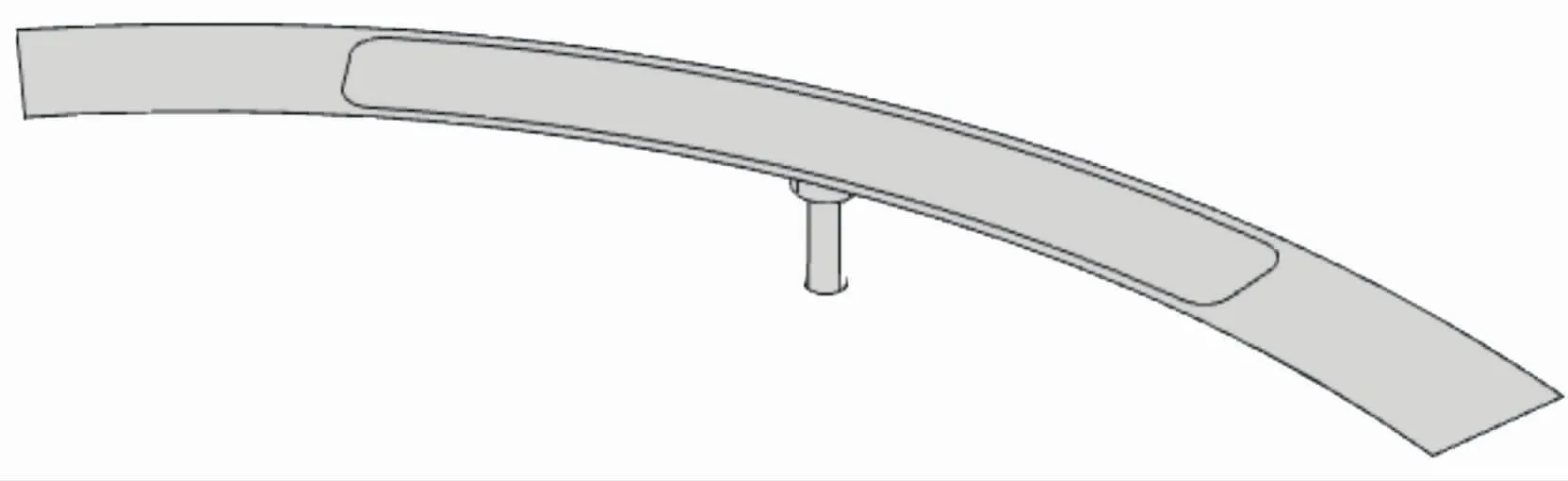

图2 静压导轨主导轨示意图

2.1 闭式静压导轨的有效承载面积

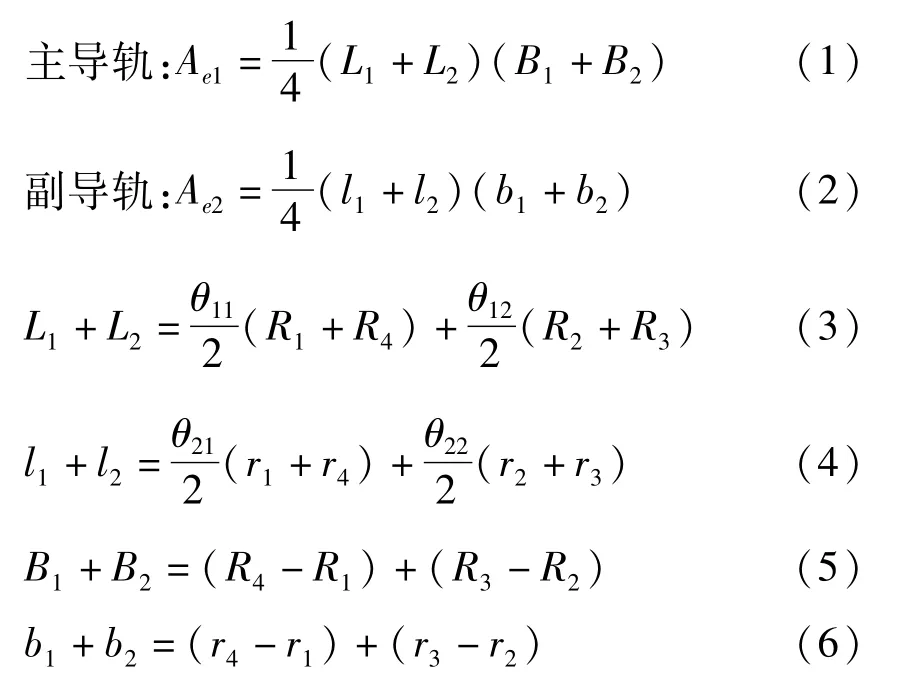

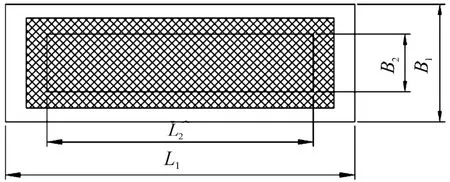

对于圆环导轨,由于其直径相对于油腔的径向宽度很大,油腔的数目又比较多,所以可以把扇形油垫简化为矩形油垫计算[9-10],如图3、4所示,其中一组对置油垫的有效承载面积方程如下:

图3 矩形油垫尺寸示意图

图4 扇形油垫尺寸示意图

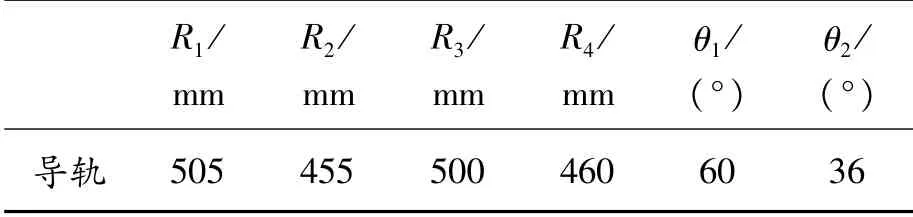

某闭式数控滚齿机静压导轨油垫的各参数值如表1所示。

表1 主导轨油垫的各参数值

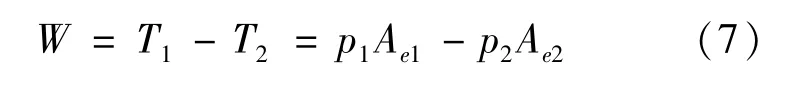

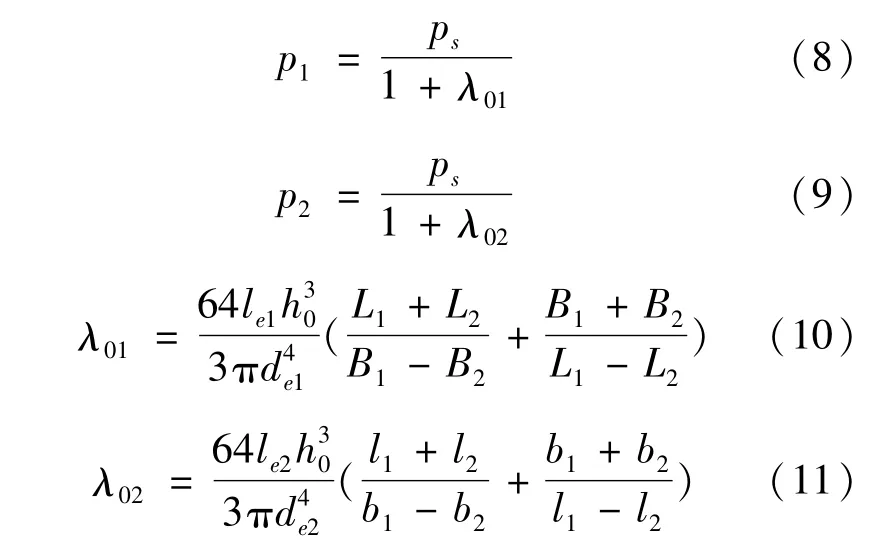

2.2 闭式静压导轨的承载力

当被支撑件在载荷作用下处于某一位置时,W为上下油垫推力之差所平衡,即

在一定的进油压力ps下,则

式中:λ01、λ02分别为主副油垫的阻液比;p1、p2为主副油垫的油腔压力;le1、de1和le2、de2分别为主副油垫的毛细管长度和直径;h0为设计油膜厚度,即工作台自重情况下的油膜厚度。

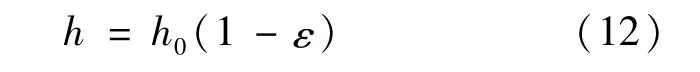

2.3 油膜厚度

式中:ε为位移率;h0为设计油膜厚度。

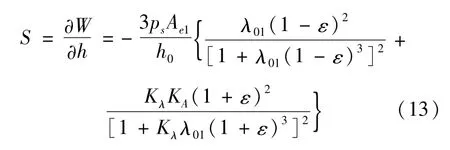

2.4 油膜刚度

2.5 一个对置油垫的流量

式中:μ为机械润滑油的动力黏度。

3 油膜流体仿真

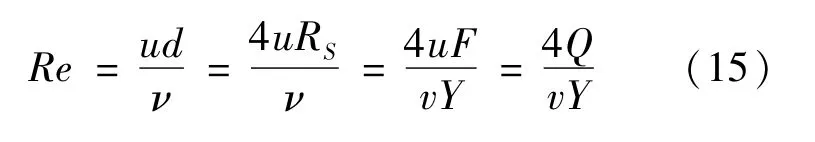

3.1 雷诺数

CFD的建模需要选择接口,在已知液体流量的情况下,用雷诺数[11]判别液体的流动状态。雷诺数Re的公式为:

(2)闭合开关后,无论怎样调节滑动变阻器,发现小灯泡不发光,电流表无示数,电压表有示数,则电路中发生的故障可能是__________(选填“小灯泡断路”“小灯泡短路”或“滑动变阻器处断路”)。

式中:Q为液体的流量;Y为流过截面的湿周;v为运动黏度;u为流体流速;RS为水力半径。

任何液体在光滑圆硬管中流动时,Re<2 320,则一定是层流,Re>13 800时,一定是紊流,在其中为过渡状态。经计算得到Re<2 320,实际的工作在层流。

3.2 Comsol流体仿真

静压导轨的主导轨均匀分布了6个大小相同的扇形油腔,不考虑偏载的情况下,取整体的1/6作为研究对象进行仿真。在Comsol仿真软件[12-15]中建立流体三维模型,如图5所示。

图5 主导轨流体模型示意图

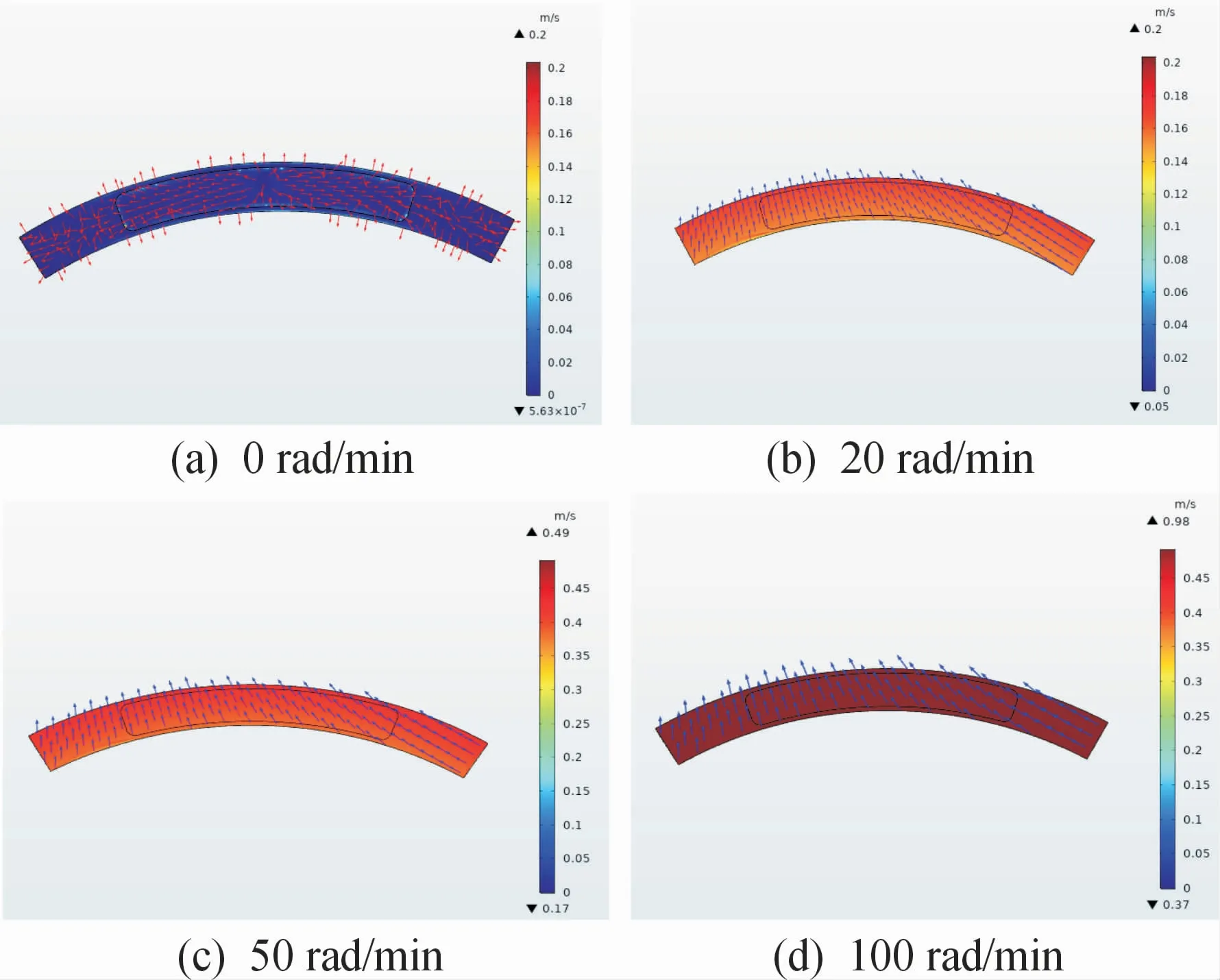

油膜厚度为0.03 mm时,工作台速度分别为0、20、50、100 rad/min时对液体油膜的流速的影响如图6所示。

由图6可以看出,当静压导轨处于静态时,流速分布均匀,随着工作台回转速度的增加,流体的速度增大且流动的方向发生变化,在导轨的最右边出现了与静态时流速相反的现象,工作台转速越高,液压导轨的流动速度和方向变化越明显。

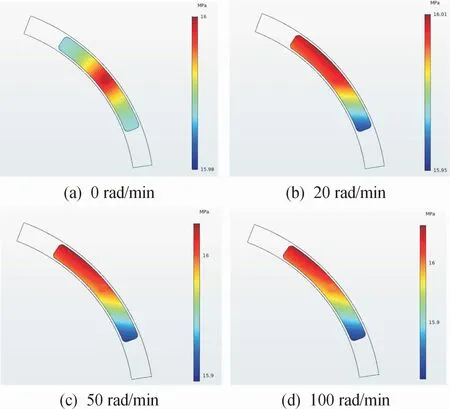

静压导轨的油垫油压分布如图7所示。由图7可以看出,静压导轨的高压分布区与低压分布区,进油口处的压强最大,回油处的压力最小,压力分布均匀。在工作台转速从静态到100 rad/min逐渐增大时,出现动压的情况且越来越明显。

图6 速度矢量图

图7 油压分布图

4 仿真结果与实验结果分析

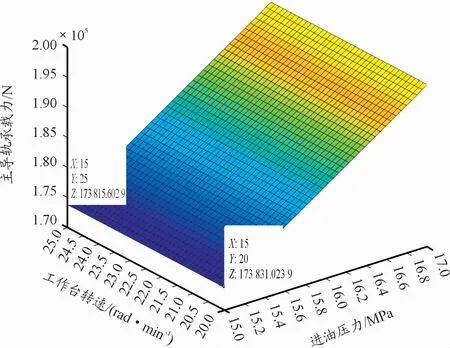

在油膜厚度为0.03 mm的工作情况下,从工作经验出发,进油压力通常为15~17 MPa,工作台转速通常在20~25 rad/min。因此,进油压力每隔0.1 MPa、工作台转速每隔0.1 rad/min进行仿真,计算得到的油腔内油膜承载力与0.03 mm处油膜的承载力,通过matlab生成mesh图像,如图8所示。

仿真结果表明,随着工作台转速的增大,润滑油的流速增大,在进油压力、油膜厚度以及环境温度不变的情况下,0.03 mm处油膜的承载力有变大的趋势。油腔内出现动压现象,流速增大,油腔内的承载力有变小的趋势。

图8 油腔进油压力、工作台转速、承载力关系

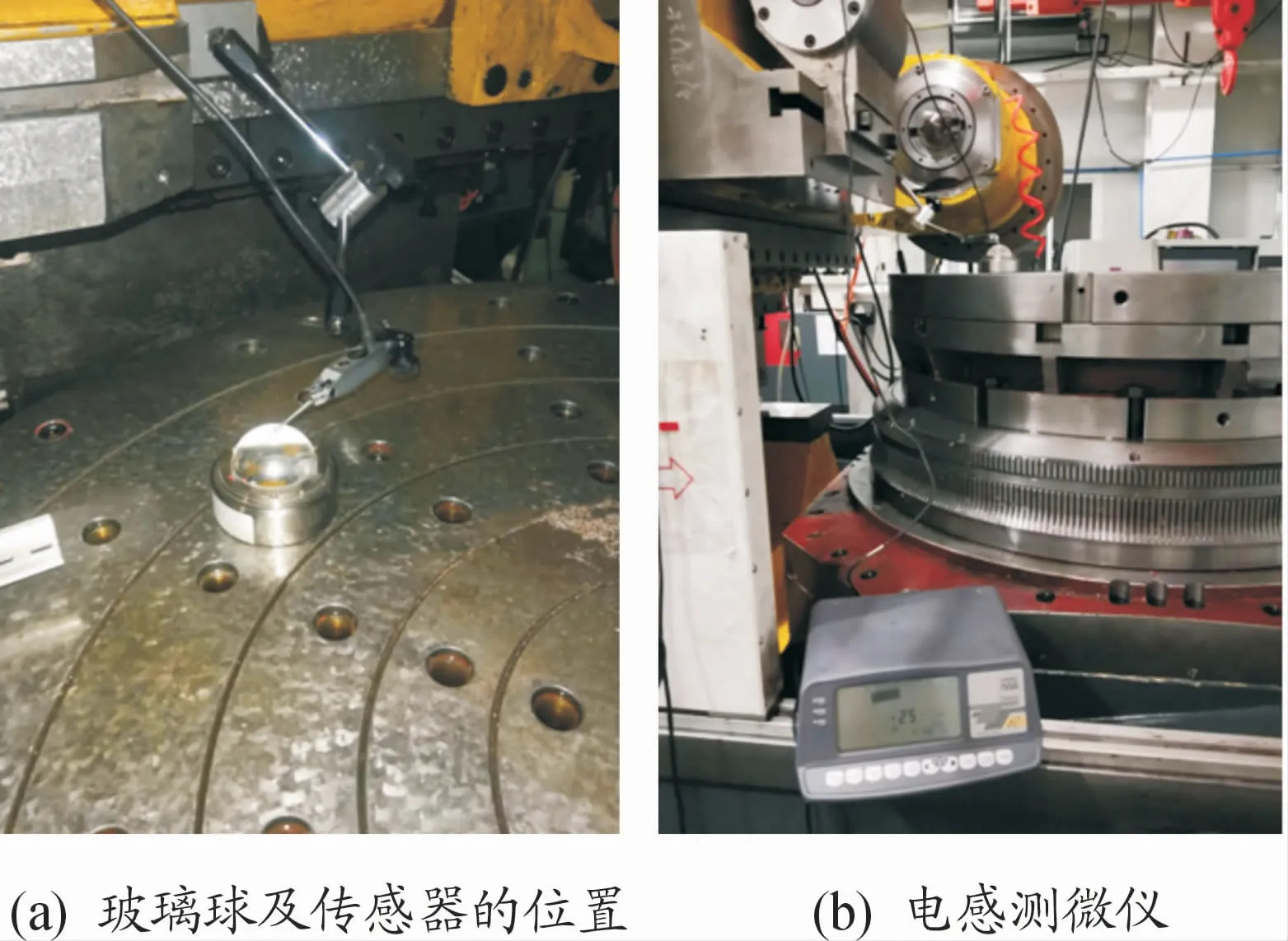

通过传感器及玻璃球在空载时进行实验验证,实验现场布置如图9所示。

图9 实验现场布置

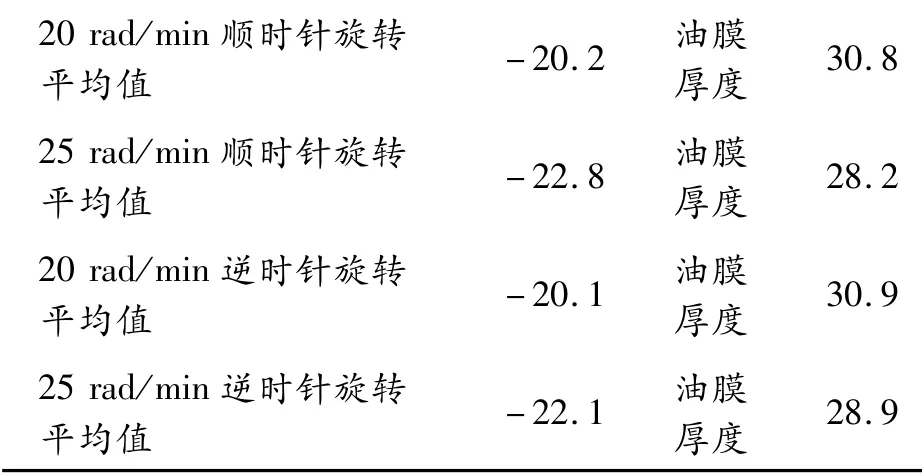

开启液压时,电感测微仪显示的值为-51μm,开启液压将进口压力调节至16 MPa,工作台分别以20、25 rad/min顺时针及逆时针旋转各10圈,工作台每转一次采集传感器到达玻璃球最高点时电感测微仪的值,得到的处理结果见表2。

由实验结果可得,随着工作台速度的增大,油膜厚度变小,由于进油压力不变,润滑油的流速增大,工作台和油膜的接触面与静态时相比承载力变大。由于油膜厚度变小,油腔内受到的压力与静态时相比承载力变小。可见,实验结果与Comsol流体仿真的结果一致,仿真的结果有效。

表2 实验值的处理结果 μm

5 结论

运用Comsol Multiphysics的流体仿真模块对毛细管节流式液体静压导轨的流场和压力场进行了仿真计算,并对所得到的结果进行了分析比较。仿真的结果反映了工作台不同转速下流体的流动状况、油膜压力的状况以及此时的承载力的大小。研究结果表明,工作台转速对流体的流速及方向影响较大,对油膜压力的影响也较大。