选择性激光烧结杨木/热塑性聚氨酯的成型性能研究

2021-05-11刘大坤郭艳玲

张 慧, 刘大坤, 郭艳玲, 李 健

(东北林业大学 机电工程学院,黑龙江 哈尔滨 150040)

选择性激光烧结(SLS),作为增材制造(又称“3D打印”)的一种分支技术[1],依据“离散-堆积”加工原理,利用激光束逐层有选择性地扫描加热粉末[2],使其快速熔融、冷却凝固而黏结成形,最终加工出形状复杂的三维实体模型或功能件[3]。可用耗材是SLS技术的发展壁垒,其种类和性能决定着该技术在各行各业中应用的广度和深度[4]。低成本、绿色环保、高性能、具有生物相容性的柔性材料是医疗、制鞋、仿生机器人、服装等行业亟需的SLS耗材[5-7]。针对SLS技术的发展需求,本研究提出以杨木粉和热塑性聚氨酯(TPU)粉末为原料制备柔性木塑混粉,并应用于SLS实验。杨木粉来源于林业废弃物,由黄杨木长纤维粉碎而得。TPU拥有良好的生物相容性和弹性[8],它的复合材料已经被应用到3D打印技术中[9-11],添加杨木粉旨在提升材料的尺寸精度和稳定性[12],杨木/TPU混粉SLS技术目前还未见报道。木塑混粉兼具木材和塑料的特性,具备相对生态友好、价格低廉的优势[13-14],杨木/TPU混粉的成本不到进口TPU粉末价格的1/10,且杨木粉加入量越高,成本越低。此外,有别于木塑材料的传统成型工艺(挤出、热压、注塑、发泡和吹塑成型等[15-16]),SLS技术可在无压力、无模具和无需刀具的条件下一体化加工出结构复杂的木塑产品,大大降低了个性化木塑产品的生产周期和研发成本。本研究以提高木塑激光烧结制件的力学性能为目的,采用部分因子实验设计方法(DOE),利用Minitab软件,进行SLS工艺参数优化,借助微观结构观察来分析该材料激光烧结的黏结机理,并探讨了杨木粉加入量和工艺参数对杨木/TPU混粉成型性能的影响机制。

1 实 验

1.1 材料与仪器

杨木粉,采用黄杨木废料,河北邢台市开发区金叶木质纤维粉厂,粉碎,选平均粒径≤120 μm的部分,外观呈淡黄色,松装密度0.30 g/cm3,备用;热塑性聚氨酯(TPU),型号U1108P,平均粒径约为80 μm,外观呈白色,松装密度为0.68 g/cm3,上海天念材料科技有限公司。

ZS-350型漩涡振荡筛,江苏瑰宝集团有限公司;SHR-50A高速混合机;STA449F3同步热分析仪,德国耐驰(NETZSCH)仪器制造有限公司;TGA5500热重分析仪,美国TA仪器公司;AFS 360快速成型设备,北京隆源自动成型系统有限公司;Byes3003型电子万能力学实验机,邦亿精密量仪(上海)有限公司;ESJ200-48型分析天平;台式EM-30 Plus型扫描电子显微镜(SEM),韩国库塞姆(COXEM)。

1.2 选择性激光烧结木塑材料制备

1.2.1杨木/热塑聚氨酯混粉 筛选好的杨木粉置于温度为100 ℃的恒温箱进行8 h的干燥处理,在此期间,每隔2 h翻动一次粉末,使粉末均匀受热;TPU粉末置于温度为35 ℃的恒温箱进行12 h的干燥处理,期间每隔3 h翻动一次粉末;将干燥处理后的杨木粉和TPU粉末按照一定的质量比进行混合加工,首先在750 r/min的低速下混合15 min,然后在1 500 r/min的高速下混合7 min。为避免在机械混料过程中因为温度高而导致粉末黏结成块,需要保证混料缸中的物料温度时刻不高于35 ℃;制备好的杨木/TPU混粉(B/TPU)材料装袋并密封保存,防止受潮。样品按杨木粉添加质量分数为2%、 5%、 10%和15%分别简称为2%B/TPU、 5%B/TPU、 10%B/TPU和15%B/TPU。

1.2.2选择性激光烧结(SLS)实验 采用AFS 360快速成型设备加工TPU以及B/TPU混粉。实验过程中,首先将三维模型进行切片处理,获得相应的加工信息;然后将材料加入AFS 360快速成型设备中,并利用上方的远红外加热管对工作台上的粉末进行预热(预热温度);加工时,通过铺粉辊带动料缸中的粉末在工作台上铺一定厚度(分层厚度)的粉末,激光束按照设定的参数(激光功率、扫描速率、扫描间距)并根据加工信息逐层烧结;完成加工后,待粉床冷却到室温后,将实体从工作台清理出。SLS加工原理见图1。

1.2.3部分因子试验 初期通过多层激光烧结的实验获得适宜的加工参数范围为:预热温度48 ℃,加工温度46 ℃,激光功率10~14 W,扫描速率1 600~2 200 mm/s,扫描间距0.1~0.2 mm,分层厚度0.1~0.2 mm。在此工艺参数区间,选取4项工艺参数作为4个因子,采用部分因子试验设计方法,利用Minitab软件生成实验方案并进行SLS实验。采取温控功能来保证工作台上每层粉末的加工温度都能达到(46±2) ℃,并且防止因为加工过程蓄热而造成粉末板结。

1.3 表征分析

1.3.1杨木/TPU混粉的热性能测试 利用STA449F3同步热分析仪分别测试杨木粉、TPU以及不同配比的B/TPU混粉的热性能,主要包括材料的玻璃化转变温度(Tg)和熔融温度(Tm)。测量的温度范围为30~300 ℃,升温速率为10 ℃/min。

使用TGA5500热重分析仪对杨木粉、TPU以及15%B/TPU混粉的热降解情况进行了测试分析。测试温度范围为0~600 ℃,升温速率为10 ℃/min。

1.3.2SEM分析 在观察之前需要采用设备带的离子溅射仪对样品表面进行处理使其具有导电性,之后置于SEM设备中,放大不同的倍数来观察粉末材料和激光烧结制件断面微观结构。

1.3.3SLS制件的力学性能 SLS实验中分别打印出拉伸试样和弯曲试样。随后采用Byes3003型电子万能力学实验机测试激光烧结制件的机械性能,每组测试6个试样,测试结果取平均值。其中,拉伸试样依据GB/T 1040.1—2018《塑料拉伸性能的测定》进行测试,拉伸速率设置为5 mm/min。弯曲试样按照GB/T9341—2008《塑料弯曲性能试验方法》制作成无倒角长方形板材,三点弯曲测试,跨距为(64±0.32) mm,压头下降速度为2 mm/min。

1.3.4SLS制件的尺寸精度以及密度 SLS实验中,打印模型边长为2 cm的正方体用于测量B/TPU激光烧结制件在工作台中X轴、Y轴和Z轴方向上的尺寸精度,每组6个试样。用游标卡尺分别测出正方体实体的X轴、Y轴和Z轴方向上的边长分别记为bl、bw、bh。相对尺寸误差根据公式W=[ (b-b0)/b0]×100%计算而得。其中,W若为正值表示B/TPU激光烧结制件发生膨胀,若为负值表示B/TPU 激光烧结制件发生收缩。b为正方体激光烧结制件的实际边长,即bl、bw、bh,单位为cm;b0为理论边长,2 cm。

B/TPU激光烧结制件的质量(m)用ESJ200-48型分析天平称量,则制件的密度可根据ρ=m/(bl×bw×bh) 计算而得。

2 结果与讨论

2.1 B/TPU混粉的性能及结构分析

2.1.1原料的微观结构 TPU粉末是大颗粒经过深冷粉碎而得,其外形呈大小不一的不规则状,见图2(a)。经过粉碎得到的杨木粉,其微观结构大部分呈不规则的扁片形状,长径比约为1~2;少部分的杨木粉呈长纤维状,最大长径比达到8。粉末中存在杨木韧皮部位的导管分子组织,呈现多孔状,见图2(b),并且杨木纤维表面粗糙,这有利于木粉与TPU颗粒在SLS加工熔融黏结过程形成机械互锁。

a.聚氨酯粉末 TPU powder; b.杨木粉 boxwood powder

2.1.2热性能分析 图3(a)为TPU、不同材料配比的B/TPU混粉和杨木粉在30~250 ℃温度区间的热性能曲线图。

图3 样品的DSC(a)和TG(b)曲线图

由图可见,TPU粉末在54 ℃左右存在一个明显的熔融峰;杨木粉除了在105 ℃左右出现组织内部水分蒸发峰外,基本在30~250 ℃温度区间可以保持稳定的力学状态,即不发生热降解。同时,可以发现杨木粉的添加几乎对B/TPU混粉的Tm不影响,B/TPU混粉的Tm仅略微提高到56 ℃。

SLS加工中,预热温度和工作温度需要依据材料的热性能选取。预热温度通常要尽可能接近材料的熔融温度,但又不会造成粉床板结[17]。如此可以降低加工时激光能量的输出[18],缓解甚至消除SLS 过程中由瞬间温度差而导致的材料形变[19]。由于SLS加工过程中存在蓄热,因此工作温度要比预热温度低2~8 ℃。根据B/TPU混粉的热性能测试结果,并结合SLS试验,获得B/TPU混粉的预热温度为48 ℃,工作温度为(46±2) ℃。

图3(b)为TPU、15%B/TPU混粉以及杨木粉的TG曲线图。由曲线变化情况可知,TPU粉末的热降解温度(Td)约为362 ℃,在800 ℃时粉末的残余量为4.4%;杨木粉的质量首先在30~105 ℃的加热温度区间下降到95%左右,质量的减少是由于组织内部水分的蒸发而导致的,Td约为292 ℃,在800 ℃时粉末的残余量达到10.6%;15%B/TPU混粉的Td约为368 ℃,在800 ℃时粉末的残余量达到6.3%。从图中可以看出,杨木粉中有在800 ℃以下难以分解的物质,它的添加使得B/TPU开始的热降解速度变缓,导致B/TPU的Td略微大于纯TPU的Td,并且高温下的粉末残余物质增多。

2.2 材料配比对激光烧结制件结构的影响

2.2.1力学性能 在激光功率12 W,扫描速率1 900 mm/s,扫描间距0.15 mm,分层厚度0.15 mm的工艺条件下,杨木粉加入量对B/TPU激光烧结制件的密度及力学性能的影响如表1所示。

表1 不同配比的B/TPU激光烧结制件的密度及力学性能

随着杨木粉的加入量由0增加到15%,B/TPU激光烧结制件的密度也由0.79 g/cm3下降到0.68 g/cm3。杨木粉的加入使得B/TPU激光烧结制件变得轻质。与纯TPU激光烧结制件的拉伸强度相比, B/TPU激光烧结制件的拉伸强度下降了18.32%~49.07%;断裂伸长率下降了11.61%~38.15%;弯曲强度下降了35.52%~53.67%。当杨木粉加入量为15%时,B/TPU激光烧结制件的力学性能有明显的降低;而10%B/TPU激光烧结制件具有较好的断裂伸长率和弯曲强度。B/TPU激光烧结制件力学性能的下降,一方面是由既作为基体材料又作为黏结剂的TPU的含量减少而造成的;另一方面可能是因为杨木粉与TPU的化学极性相反,导致二者界面相容性较差,黏结强度薄弱,从而影响SLS制件的力学强度。

2.2.2尺寸精度 杨木粉加入量对B/TPU激光烧结制件的尺寸精度的影响亦如表1所示。在激光烧结过程中,粉末在X轴和Y轴所产生的相对尺寸误差基本相同,Z轴方向的相对尺寸误差(0.05%~0.43%)明显大于水平工作台XY平面上的相对尺寸误差(1.33%~2.0%),这也与设备自身的加工精度有关,说明设备在Z轴方向存在一定的加工误差,可通过后续的调试来纠正Z轴方向的加工误差。B/TPU制件的尺寸精度随着杨木粉加入量的增长而提高。这是由于杨木粉在SLS加工过程中起到结构支撑的作用,降低了木塑混粉中熔融冷却过程产生的形变程度。综合比较B/PTU混粉,发现10%B/TPU激光烧结制件具有较好的力学性能和尺寸精度。因此,选取10%B/TPU混粉进行后续的工艺参数优化研究。

2.2.3微观结构 图4(a)~(d)分别为纯TPU、 5%B/TPU、 10%B/TPU和15%B/TPU激光烧结制件的断面形貌图。随着杨木粉加入量的增加,B/TPU制件断面的平整度降低,内部孔隙率增大,烧结颈的尺寸明显变小。分析造成该结果的主要原因有:1) 杨木纤维虽然能够起到一定的抗拉作用,但其加入量的增加就意味着作为黏结剂的TPU的含量在减少,烧结颈的数量和颗粒间的黏结程度均会降低;2) 由于杨木粉与TPU的极性相反,存在杨木纤维未能与TPU良好黏结在一起的情况,两者界面结合强度较低;3) SLS制件发生断裂时,裂纹会沿着孔隙处、杨木粉与TPU黏结的薄弱处产生裂纹,导致断裂面不平整;4) SLS过程中,过多的杨木粉会阻碍熔融TPU的黏性流动,致使熔融TPU颗粒难以结合在一起。但杨木粉的阻碍作用也使得TPU颗粒在熔融和冷却凝固过程产生的膨胀和收缩形变减小,B/TPU 激光烧结制件的尺寸精度得到提升。

a.TPU; b.5%B/TPU; c.10%B/TPU; d.15%B/TPU

2.3 工艺参数对激光烧结制件成型性能的影响

2.3.1力学性能 部分因子试验设计方案对应的10%B/TPU激光烧结制件的力学性能如表2所示,包括拉伸强度、断裂伸长率以及弯曲强度。通过Minitab软件获取“标准化效应的Pareto图”、残差图以及交互作用图等。通过残差诊断和方差分析来评估2阶及以下因子(工艺参数)的显著性。

表2 部分因子试验设计方案及其对应的力学性能参数

从图5中可以看出,对拉伸强度有影响的因子(程度由强到弱)分别为扫描间距、分层厚度、激光功率、扫描速率;对断裂伸长率有影响的因子(程度由强到弱)分别为扫描间距、分层厚度、激光功率、扫描速率、激光功率×扫描速率;对弯曲强度起到显著作用的依次为扫描间距、分层厚度、激光功率。

a.拉伸强度tensile strength; b.断裂伸长率elongation at break; c.弯曲强度flexural strength

通过Minitab软件中的“分子因子设计”功能,删去不显著项,经过多次修正,获得关于力学性能的不失拟并且显著性明显的回归方程。拉伸强度、断裂伸长率和弯曲强度回归方程可见式(1)~(3):

YT=6.325 85+0.310 625A-0. 001 22B-21.625C-13.575 0D-0.258 75

(1)

YE=62.806 7-1.602 92A-0.021 43B-83.975C-60.275D+0.001 46AB+0.373 75

(2)

YF=6.49+0.603 75A-38.55C-24.1D-0.697 5

(3)

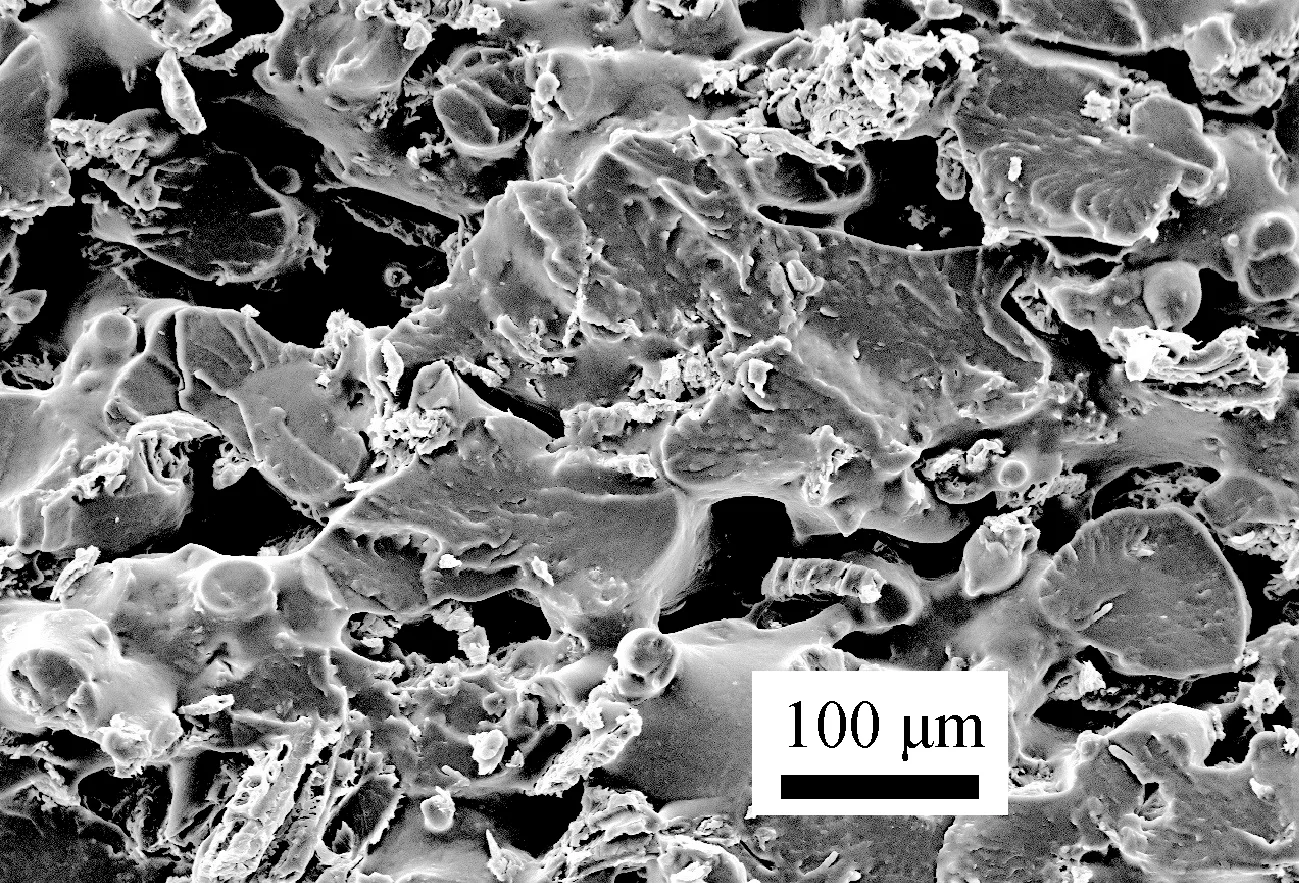

图6 10%B/TPU激光烧结制件的断面微观形貌(×300)Fig.6 The microstructure images of fracture surface of laser-sintered 10%B/TPU parts(×300)

利用Minitab软件“响应优化器”,对10%B/TPU激光烧结制件的力学性能进行预测和优化,获得最佳的工艺参数为:激光功率14 W,扫描速率1 600 mm/s,扫描间距0.1 mm,分层厚度0.1 mm。根据力学性能的数学模型,可预测出拉伸强度的95%置信区间是4.74~5.67 MPa,断裂伸长率的95%置信区间是24.10%~24.64%,弯曲强度的95%置信区间是7.09~10.26 MPa。随后,采用预测的最佳工艺参数进行了SLS实验验证,获得制件的拉伸强度为4.86 MPa,断裂伸长率为24.22%,弯曲强度为9.19 MPa。实验结果均在置信区间内,验证了3个数学模型具有可信度。

2.3.2微观结构 图6是最佳工艺参数(激光功率14 W、扫描速率1 600 mm/s、扫描间距0.1 mm、分层厚度0.1 mm)加工出的10%B/TPU激光烧结制件的断面微观结构图。与图4(b)对比可发现:工艺参数经过优化后,烧结颈的尺寸明显变大,制件内部的致密度提升,从而宏观上表现出制件的力学性能增强。可见,工艺参数对激光烧结制件的微观形貌和成型性能有较大的影响。

3 结 论

3.1杨木粉加入量为2%~15%时,对木塑混粉热性能的影响较小,但对杨木/热塑性聚氨酯(B/TPU)激光烧结制件的力学性能影响较大;杨木粉的添加提高了木塑激光烧结制件的尺寸精度,杨木粉的添加量为10%时,B/TPU混粉具有良好的综合成型性能。

3.2采用部分因子试验设计方案,获得10%B/TPU混粉激光烧结制件的最佳工艺参数为:激光功率14 W,扫描速率1 600 mm/s,扫描间距0.1 mm,分层厚度为0.1 mm。在此工艺条件下,制件的力学性能最佳,拉伸强度4.86 MPa,断裂伸长率24.22%,弯曲强度9.19 MPa。