热成形模具的托起机构设计

2021-03-31翟海峰

翟海峰

(精工汽车保定模具技术分公司,河北保定 071000)

1 引言

热成形技术是一项将热锻造技术和冷冲压技术相结合的新型制造工艺。热成形工艺可使板料成形性能提升,制件能够拉伸一次成形,并通过激光切割形式完成修边及冲孔的加工。

拉伸成形后的制件通过托起机构顶起,机械手抓取制件,完成制件的转运生产。

热冲压成形技术中冷却系统对模具温度分布以及成形后制件品质有重要影响。因此托起机构的布置在满足托举制件的功能时,也需要满足对镶块冷却系统即水路系统布置的影响最小的要求。

2 托料机构组成

托料机构一般由顶出机构、油管、油路接头组成,顶出机构主要有以下两种类型。

2.1 推杆型顶出机构

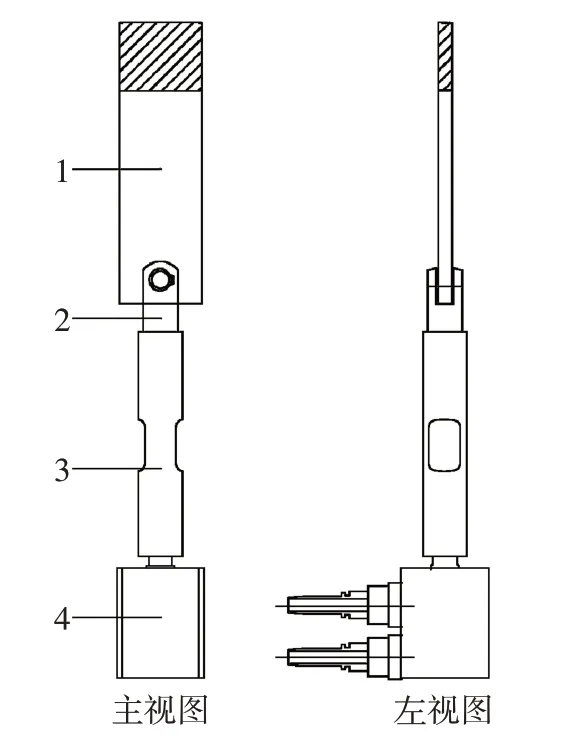

推杆型顶出机构如图1 所示,推杆型顶出机构由推杆1、连接杆2、油缸3 组成,件1 直径φ10~φ12mm,长度L为200~450mm,顶部40~50mm范围内高频淬火。

图1 推杆型顶出机构

2.2 托板型顶出机构

托板型顶出机构如图2 所示。托板型顶出机构:由托料板1、双肘节接头2、连接杆3、油缸4 组成。托板型顶出机构托料板厚度t 优选6~8mm,顶部40~50mm范围内高频淬火。

图2 托板型顶出机构

2.3 安装要求

顶出部位与镶块的单边间隙为0.5mm,其余部位与模座间隙大于3mm,避免因镶块与模座之间的安装误差引起托起机构与镶块干涉的问题。

3 托起机构对水路影响

在布置托起的位置,冷却系统的水道在镶块长度方向不能贯通,如图3所示,托板型影响的区域大于推杆型影响区域。

图3 托起位置水路中断

热成形模具通过镶块的冷却系统对制件进行淬火,流速越快,制件淬火效果越好。如图4所示,通过水流速度模拟可以看出,长度方向不连贯的水路相对水流速度慢,镶块冷却效果相对弱一些,因此优选推杆型。

图4 冷却系统流速模拟

4 托起机构布置原则与特性

4.1 布置位置原则

(1)一般布置在下模制件型面较低位置。

(2)优先选择制件的平面区域、平面有孔的非制件区。

(3)制件凹槽区域为避免卡件,需设置托起。

(4)一个制件一般布置3到4处,当制件较大且形状复杂时,在易卡件处增加托起。

4.2 推杆型

由于体积小,对水路布置影响小,设计灵活。托举面积小,依靠制件自身形状保证举升时制件的稳定性。

4.3 托板型

(1)顶出面积相对大,托举制件稳定性好。

(2)由于举升位置水路隔断,优选制件平面区域。必须在有造型的位置设置时,在托料板周围的下模镶块能够水路贯通,且托料板处无小造型的特征。

5 实例说明托起机构布置

(1)案例Ⅰ。

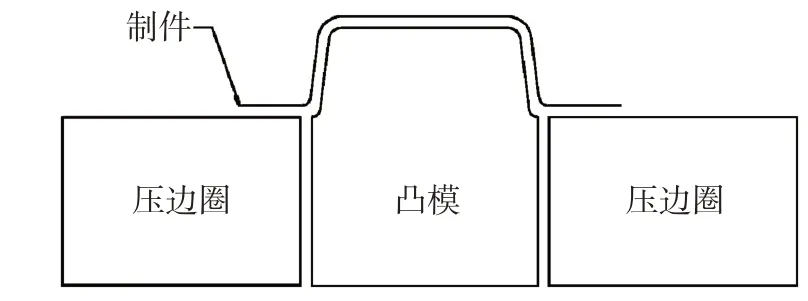

成形方式:凸模、压边圈、凹模、压料芯。成形后制件通过压边圈顶起,如图5所示。

凸模型面位置较平坦时,凸模区域可不设置顶出机构。

凸模有凹槽造型时,需在凹槽部位设置顶起。

图5 压边圈顶起制件

(2)案例Ⅱ。

成形方式:凸模、压边圈、凹模、压料芯。成形后制件完全进入凸模区域。

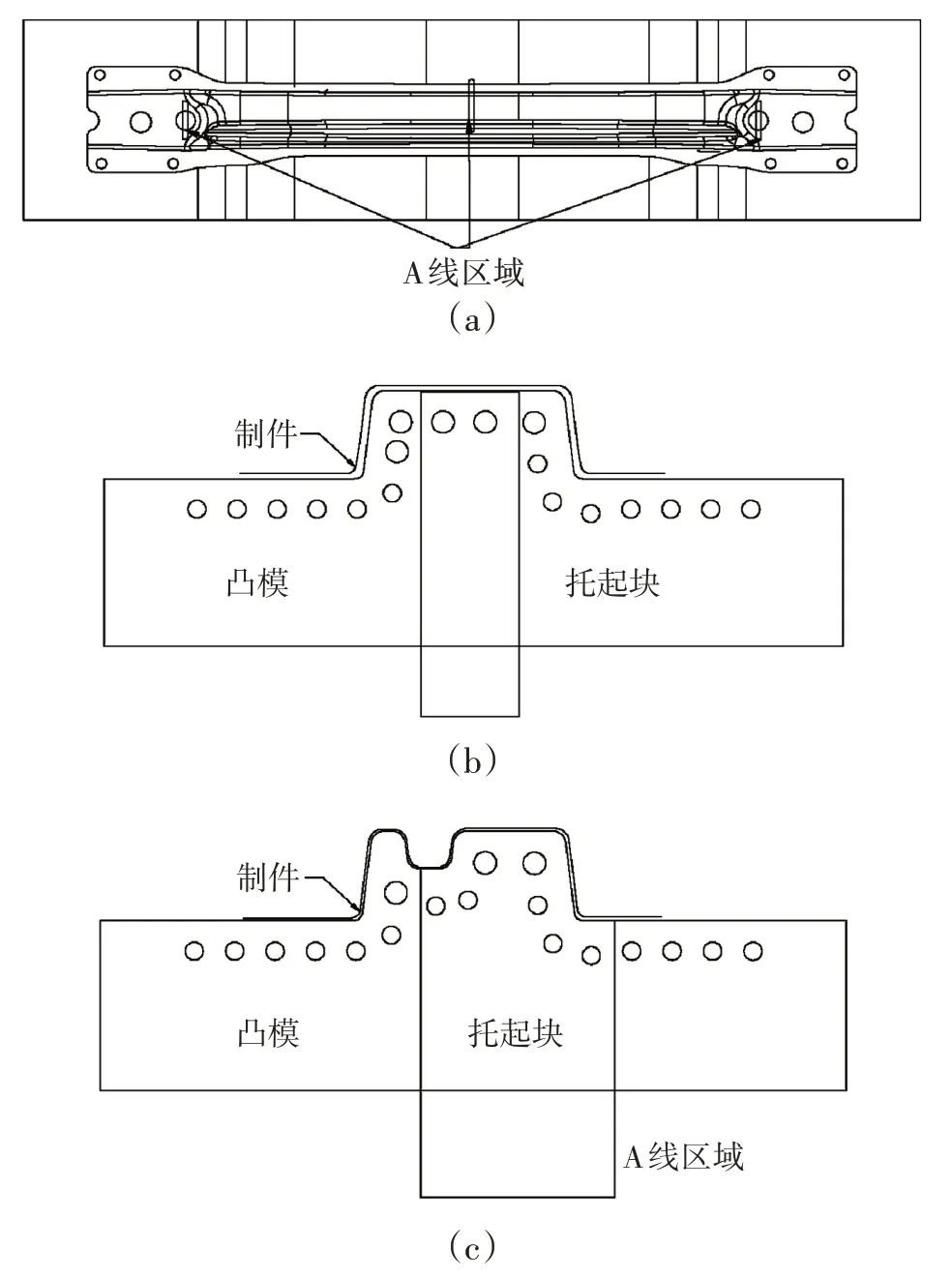

制件拉伸深度大的U 型制件,侧壁深度在40 以上,制件成形后通过顶起机构脱离凸模,制件自身侧壁对顶起后的制件起到一定导向作用,因此在制件长度方向布置3处推杆型顶起,如图6所示。

图6 托起机构布置

此制件在型面顶部有凹槽造型,推杆布置在凹槽位置,如图6中A-A截面图所示。

因在制件上型面中部有造型的位置需要布置水路,保证成形后的制件冷却均匀。顶起机构选择占用面积小的推杆型布置在制件中间。

(3)案例Ⅲ。

成形方式:凸模、凹模、压料芯。

制件外形接近矩形,模具成形简单,制件长度小于800mm且造型较平整时可设置2处,制件长度大于800mm时托起块数量优选3处以上,确保制件顶起时平稳,如图7a所示。

图7b所示位置顶起块布置在制件平面区域,镶块冷却水路可沿顶起块外周贯通,托起块的布置对制件成形影响小。

图7c所示制件长度方向的中间位置,制件上型面有小凹槽造型,宽度尺寸为8.6mm,小于12mm,设置推杆型空间不足。凹槽左侧为小的凸筋造型,板料形状变化大,不适合设置顶起块。凹槽右侧制件造型相对平缓,在托起块外周的水路也可以左右贯通,因此在凹槽右侧可设置顶起块(图7a、图7c的A线区域)。

图7 平面位置布置托起机构

(4)案例Ⅳ。

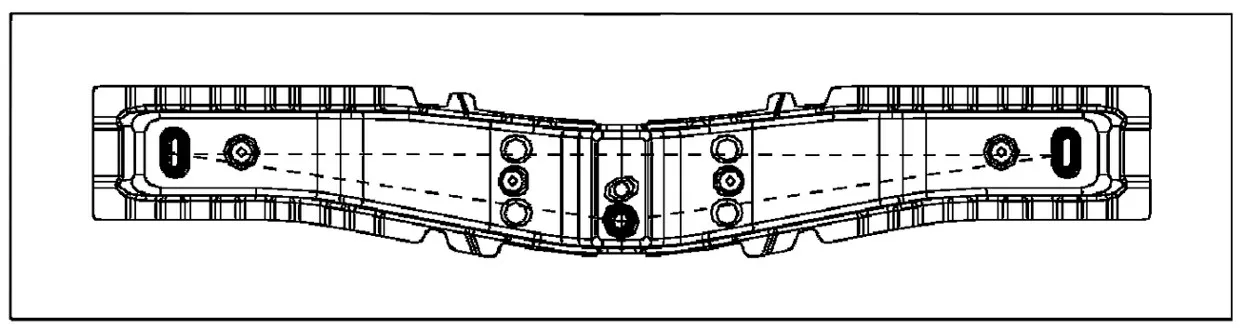

成形方式:凸模、凹模、压料芯。制件中心相对端头中心线偏向一侧。

制件中心不在端头中心线上的,顶起机构布置至少3 处(见图8),根据空间大小选择托起类型且制件重心在顶起块连线包含的区域内。

图8 托起机构布置

6 现场问题

(1)油路长短影响制件顶起时序。

如图9所示,顶起块通过油管中的油压顶起,油管的长度影响顶起块顶起的快慢,当机床油路接头处开始为油管提供压力时,油路短的L1最先达到顶起压力,这样顶起块Ⅰ先顶起制件,顶起块Ⅱ后顶起,形成了旋转支点。生产中制件发生旋转,制件卡在模具侧壁和定位销位置,机械手无法取件,影响了线体的正常生产。

图9 油路长短引起生产制件卡滞问题

对策:

同一制件不同位置的顶起块,油路长短接近L1=L2。

(2)托料机构行程设置。

托起机构行程一般优选20mm。对于制件拔模角度为0时(即制件侧壁与Z方向夹角为0),制件的拔模高度H,是决定顶起高度的主要因素。

托起机构行程小于制件拔模高度H时,制件不能脱离凸模,机械手不能正常转运制件。

图10中制件拔模深度H=45mm,托起机构顶起行程优选ST=H+5=50mm,设计时确保制件侧壁完全脱离下模。

图10 行程设置

7 总结

热成形模具托起机构的设计,对模具生产效率以及制件品质有直接的影响。基于模具托起平稳,一般设置在制件较低的平面位置、且制件凸模凹槽处需设置托起;托起机构优选推杆型,以减小对凸模冷却系统的影响;托起数量一般在3处以上,根据制件几何形状和制件重心设置托起,并注意油路长短和顶起行程的设置,避免制件旋转和无法脱离凸模的问题发生。