不同灰砂比条件下机制砂率对充填体强度影响试验研究

2021-05-10孙载磊储昌欢2

张 杰 孙载磊 储昌欢2

(1.驰宏科技工程股份有限公司,云南 曲靖 655011;2.云南驰宏锌锗股份有限公司,云南 曲靖 655011)

高浓度全尾砂胶结充填技术利用选矿厂产出的尾矿通过混合水泥等胶凝材料及废石、水淬渣等掺合料形成高浓度充填料浆对井下采空区进行充填[1-3]。自上世纪80年代以来,随着技术的不断进步,该技术工艺及技术水平的提升使其在地压控制、资源回收、环境保护等方面的优势得到日益彰显,应用已十分广泛[1,4]。

充填料浆配比的控制是充填技术应用的关键,当充填材料发生变化时,矿山需要及时开展配比试验研究,研究材料品种及性质变化对充填体强度等性能的影响,进而确定合理的配合比,确保充填工艺技术可靠和经济效益最优。

本研究以云南某铅锌矿为背景,该矿山采用高浓度全尾砂胶结充填技术,采矿方法包括上向式和下向式进路充填采矿法2种,上向式回采的矿房采用两步骤回采,第一步骤矿房采用高强度充填料浆充填回采空区,第二步骤矿房采用废石和低强度充填料浆回填。

根据矿山实际需要,研究机制砂率达到40%左右时不同灰砂比条件下的充填体强度变化规律,以确定在机制砂率需求达到30%~50%比例范围时技术可行的充填料浆配合比,为现场生产组织提供技术依据。

1 充填材料物理性质

1.1 全尾砂

矿山采用选厂产出的全尾砂作为充填材料,堆积密度为1 500 kg/m3,含水率为10%。采用激光粒度分析仪对尾矿进行粒级分布测试。分析结果显示,全尾砂比表面积为289.2 m2/kg,-20 μm的粒径占比为19.68%、-75 μm的粒径占比为48.59%,尾砂特征粒径d50为78.04 μm,级配良好。

1.2 机制砂

矿山采用掘进废石打砂,供地表和井下拌制混凝土使用。机制砂堆积密度为1 700 kg/m3,含水率为2%。主要粒径分布在2.5~10 mm之间,占到总质量的63.60%,其中5~10 mm的占比达到40.40%。98.20%的机制砂粒径小于10 mm,-5 mm的颗粒占比为57.80%,-1.25 mm的颗粒占比为24%,-0.315 mm的颗粒占比为12.50%,-0.08 mm的颗粒占比为4.50%。

1.3 水泥

水泥采用当地供应商统一供货的PO42.5水泥。进场前均核验厂家提供的水泥合格证和出厂质量检验报告,并进行了水泥的初凝时间、终凝时间和3 d、28 d抗压强度试验,质量符合要求。

1.4 充填料拌合水

充填料拌合水采用厂区生活用水,符合混凝土拌合用水标准要求。

2 充填体强度影响因素及变动范围的确定

一般来说,充填体强度的影响因素主要有灰砂比、胶凝材料含量、浓度(含水率)、尾砂理化性质等。在胶结充填工艺实际应用过程中,充填体强度影响因素的变化范围受基本性能要求、尾砂、掺合料特性及供应条件等的限制较多[5-6]。

高浓度胶结充填一般要求其泌水率低,则料浆浓度不能过低;充填管道输送对料浆流动性要求较高,则浓度又不宜过高,以免频繁发生堵管事故[7]。本研究试验中,根据矿山充填实践,试验中将料浆浓度控制在78%~81%之间。

利用废石制成的机制砂是本矿山解决占地、降低安全环保风险的重要举措,矿山现有富余废石量较大,拟将机制砂添加达到全尾砂混入量的40%(质量比)左右。为了达到这一目的,研究试验时将机制砂率限制在30%~50%的较窄范围内。

根据经验,确定灰砂比变动范围为1∶6~1∶12。结合两步骤回采的采矿方法,拟重点研究较低灰砂比条件下的充填体强度,为降低第一步骤矿房充填成本提供技术依据。故在低灰砂比段缩小各灰砂比之间的间隔,灰砂比分别为1∶6、1∶8、1∶10、1∶11和1∶12共5个水平。

3 试验方法

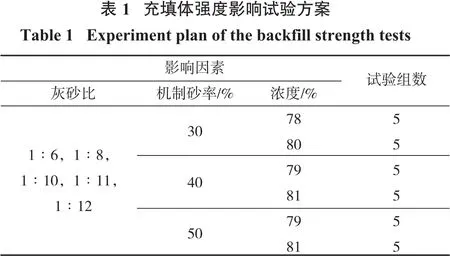

本试验针对灰砂比和机制砂率采用全面试验方法,即开展5种不同灰砂比和3种机制砂率条件下的充填体强度试验。考虑浓度与灰砂比及机制砂之间的交互影响,对每组试验进行2种浓度水平的对比试验,共计开展30组试验。试验方案见表1。

试验中,用电子秤分别计量和称取水泥、全尾砂、机制砂、水(考虑骨料含水),用强力搅拌机进行搅拌,使用尺寸为70.7 mm×70.7 mm×70.7 mm的充填料浆模具制作试件。制作好的试样用YH-40B型恒温恒湿标准养护箱在温度为20℃、湿度为95%的条件进行标准养护。试样用CL-03C液压式万能试验机进行单轴抗压强度试验。每种配合比按标准养护3 d、7 d、14 d、28 d 4个龄期进行单轴抗压强度试验,每个龄期进行3次强度试验,在误差不超限定值的情况下取算术平均值作为该养护龄期对应的充填体强度值。

4 试验结果分析

4.1 机制砂率不变时灰砂比对充填体强度的影响

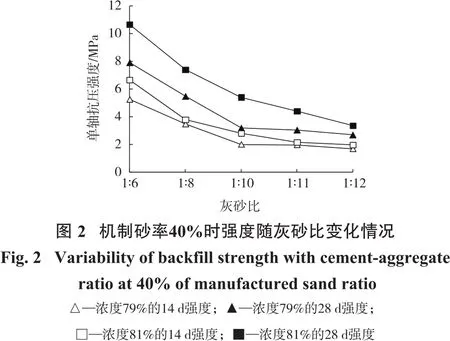

机制砂率为分别为30%、40%和50%时,不同灰砂比拌制出的充填料在不同浓度时的强度趋势见图1~图3。

机制砂率40%是本试验研究的基本方案,首先对40%机制砂率的试验数据进行分析,可以得出以下一些规律:

(1)随着灰砂比的减小,相同浓度和相同养护时间的充填体强度呈下降趋势。在灰砂比较大(1∶6~1∶10区间内)时,除浓度为81%的14 d强度曲线外,其余3条曲线基本呈线性下降。当灰砂比小于1∶10后,灰砂比进一步减小对强度下降的影响幅度有所降低。这种趋势可以从两个角度加以阐释:一是灰砂比较大时,水泥含量是充填料强度的主要影响因素,当水泥含量成比例下降时,强度线性下降;二是灰砂比降低到一定程度时,充填料中所含胶凝材料有限,水泥含量对强度的优势影响相对其他因素(机制砂含量、尾砂含量)大幅减小。

(2)各灰砂比条件下的强度测试结果均体现出强度随浓度升高而增大的规律。浓度对强度的影响显著,且浓度对28 d强度的影响明显超过对14 d强度的影响。当料浆浓度由79%增加到81%时,14 d强度平均增加20.54%,28 d强度平均增加41.31%。然而,增加幅度对不同灰砂比来说是离散的,灰砂比变化时,充填体14 d强度的增加幅度从9.14%到40%不等,28 d强度的增加幅度从24.07%到68.97%不等,浓度影响最大的情况出现在灰砂比1∶10时。

(3)强度增长规律包括两个方面:一是,机制砂率一定的情况下,灰砂比的变化对充填体强度发展速度的影响较小。浓度为79%时,14 d强度与28 d强度的比值变动甚微,集中在0.62~0.67之间。可见在该浓度下,灰砂比变化对14 d和28 d养护期内的强度发展基本没有影响。浓度为81%时,这个比值没有规律性,在0.49~0.62之间变动,最低值和最高值分别出现在灰砂比1∶11和1∶6时。二是,从整体上来看,浓度越高,14 d养护期内发展出的强度越低,可见浓度越高的充填料其强度的更大部分需要在后期才能得到充分发展。

分析30%和50%机制砂率情况下的试验数据,上述规律仍然成立。

4.2 灰砂比相同时机制砂率对充填体强度的影响

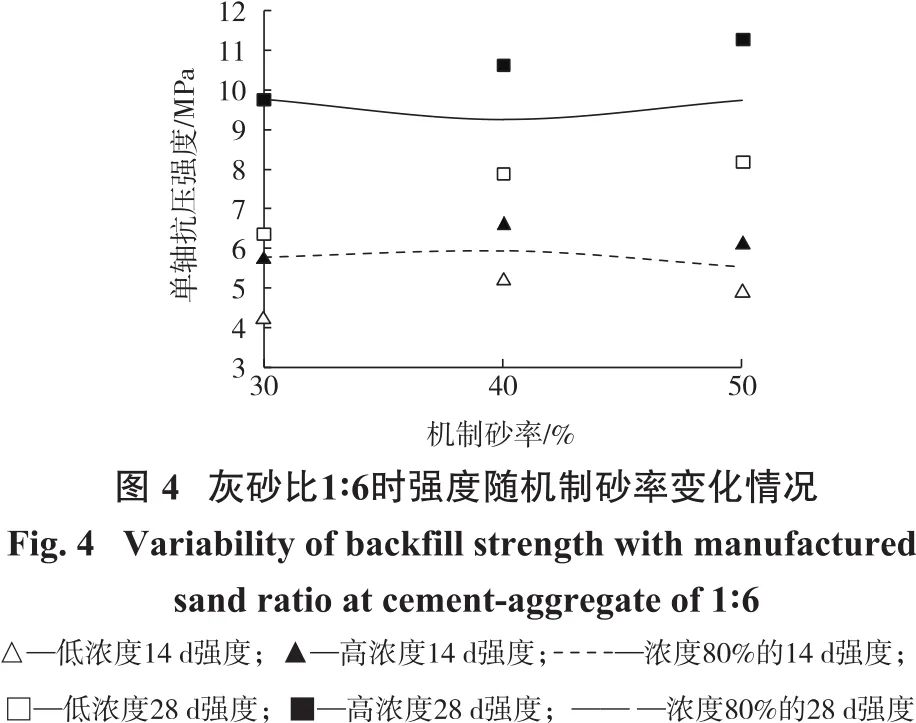

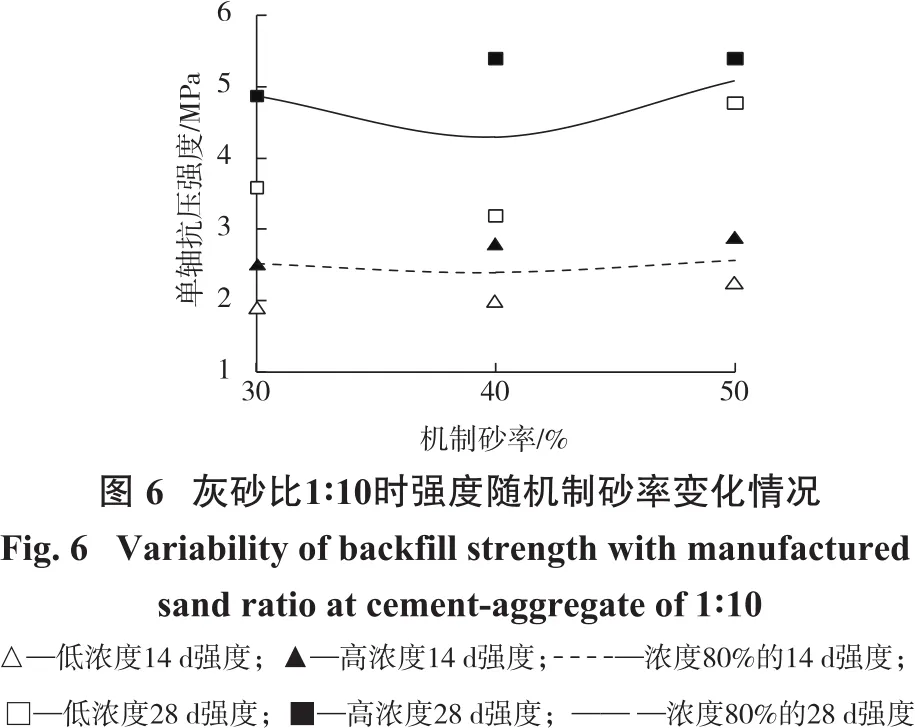

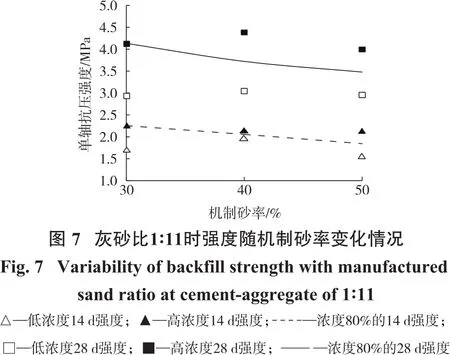

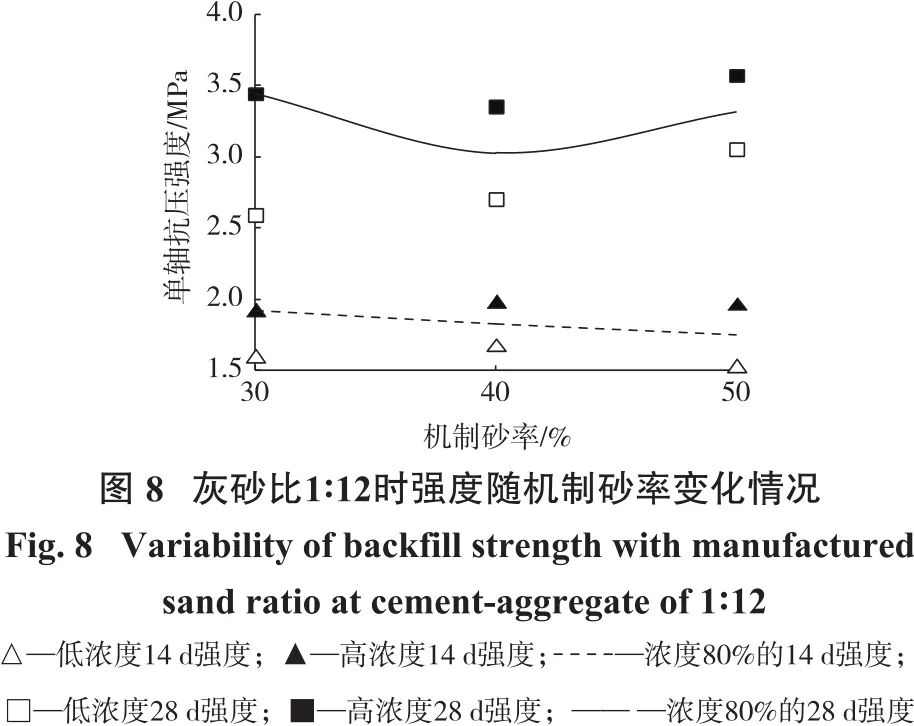

相同灰砂比的充填料浆试验组中,在不同机制砂率下获得了2种不同浓度对应的14 d和28 d强度,并且每一机制砂率对应的2种浓度不尽相同。为了获得浓度一致条件下机制砂率对强度影响的规律,将40%和50%机制砂率下的2种浓度(79%和81%)对应的强度取算术平均值,并将该值视为浓度80%时对应的强度。由此可以获得不同灰砂比时浓度均为80%的充填体强度曲线,见图4~图8。

从以上各图可以看出,灰砂比为1∶6和1∶8时,充填料浆中的水泥含量较高,机制砂含量在变动幅度不大的情况下对强度的影响有限。1∶6时,机制砂率在30%~50%范围内变动时,28 d强度和14 d强度的变化均不明显。当浓度在80%时,14 d的强度已达到6 MPa左右,28 d强度达到9.5 MPa左右。1∶8灰砂比对应的情形与1∶6时基本一致,机制砂率浮动对强度的影响不明显。

当灰砂比下降到1∶10之后,情况变得复杂,机制砂率变化引起了强度的变化,但没有呈现出明显的规律。其中,1∶11灰砂比下得到的结果与其他曲线均不同,展示出强度随机制砂率增大明显下降的趋势。1∶10和1∶12的趋势一致,机制砂率不同时的14 d强度变化不明显,但28 d强度均呈现中间低两端高的趋势,即30%和50%机制砂率时强度均高于40%机制砂率时。这一现象表明,在水泥含量下降后,机制砂和尾砂在骨料中的相对含量对强度产生了相对较为显著的影响。

4.3 合格充填料浆配比

(1)充填体强度要求。该矿山采用下向进路分层充填采矿法。根据GB 50771-2012有色金属采矿设计规范,下向分层充填采矿法的分层假顶应充填完整坚实,充填体单轴矿压强度不应小于3 MPa。考虑到试验室配比应用到生产当中将受到作业环境、养护条件和操作等因素的影响,导致不能达到设计强度。按照过往试验样及生产样的统计情况,并考虑一定安全系数,实验室设计配合比强度应达到4.5 MPa以上[8]。

(2)合格配比的确定。根据以上分析,在30%~50%机制砂率范围内,当料浆浓度控制在80%或以上,灰砂比达到1∶10的充填体在养护28 d后的强度即可满足4.5 MPa的合格要求。其他条件不变,灰砂比达到1∶6的充填配比在养护14 d后的强度可以达到5.5 MPa以上,高于合格要求。当矿山生产偏紧,需要集中安排矿房组织生产时,在确保安全的前提下,可以考虑采用14 d强度达标的充填配比,缩短强度发展时间,使相邻二步骤矿房的允许排产时间大幅提前。上述达标配比的前提是浓度控制在80%以上。当浓度低于80%时,其他条件不变的情况下强度将显著下降。一方面,实际生产中需加强水分控制,采取技术和管理措施,以期实现相同强度指标的情况下降低灰砂比;另一方面,由于本次试验研究的针对性强,对浓度影响在试验设计时未予以充分考虑,需要在下阶段试验中继续深入研究。

5 结 论

(1)机制砂率一定的情况下,灰砂比的变化对充填体强度发展速度的影响较小。但是,对于浓度越高的充填料浆,充填体强度的更大比例部分需要在养护后期才能得到充分发展。

(2)当料浆浓度控制在80%以上时,灰砂比 1∶10,养护28 d后的充填体强度即可达到4.5 MPa;灰砂比1∶6,养护14 d后的强度可以达到5.5 MPa以上;满足上述条件的充填配比即可用于第一步骤矿房的充填。

(3)灰砂比较大时,由于充填料浆中的水泥含量较高,机制砂含量在变化幅度不大的情况下对强度的影响有限。

(4)浓度对强度的影响显著,其影响规律有待进一步研究,对优化充填配比,降低充填成本具有很大的现实意义。