不同粗骨料对膏体凝结性能的影响及配比优化

2020-08-05尹升华刘家明寇永渊李希雯

尹升华,刘家明,陈 威,邹 龙,寇永渊,李希雯

1) 北京科技大学土木与资源工程学院,北京 100083 2) 金川集团股份有限公司,镍钴资源综合利用国家重点实验室,金昌 737100

膏体充填具有不分层、不离析、不沉淀、强度均匀和水泥耗量少等特性,目前已经得到绝大多数矿山的青睐[1−2].膏体充填凝结时间的快慢,直接影响着充填料浆的凝结硬化速度.若充填料浆凝结过快,则其有可能还未到达待充采空区就已经凝结,从而造成充填管路的堵塞,影响充填作业;若充填料浆凝结时间过长,则其有可能在较长的一段时间内还呈液态,致使充填挡墙失稳,无法保证采场作业的安全性.近年来,国内外学者对充填体凝结性能进行大量研究.Luo[3]等介绍了在充填料浆中加入超细矿渣作为细骨料,研究表明:超细矿渣细骨料能替代部分水泥,起到胶凝作用,且超细矿渣随用量增加而缩短料浆凝结时间;王洪江[4]等分析了在全尾砂胶结膏体中掺入锗废渣作为粗骨料,研究表明:锗废渣粗骨料中Zn2+对膏体凝结起到了促凝的作用,而且掺量越大,效果越明显;邓树峰[5]阐述了在混凝土中掺入钢渣粉作为细骨料,研究表明:钢渣粉细骨料可以提高混凝土强度延长混凝土凝结时间,当混凝土中钢渣粉的质量分数为40%时,延长混凝土凝结时间最长;王方正[6]等将不同比例的尾砂与废石制备成全尾砂–废石膏体,研究表明:废石和尾砂比表面积对水泥水化凝结起到重要作用,随着比表面积的减小,膏体初凝时间呈现先升高后降低的趋势;Elyamany[7]等分析了不同骨料对混凝土凝结性能影响.研究表明:掺入硅灰(细骨料)及矿渣(粗骨料)会改变混凝土整体级配,缩短混凝土的凝结时间,当掺入质量分数15%的硅灰及35%矿渣时,混凝土级配连续,效果最佳.

根据国内外大量研究,粗骨料对充填体凝结性能的影响大致分为三类因素:化学成分、粒径和比表面积.化学成分主要是粗骨料中所含成分影响充填体料浆水化反应,粒径主要影响充填体(细骨料与粗骨料)整体级配,比表面积主要影响粗骨料所占充填体的空间及表面积.目前金川二矿区采用下向分层进路式胶结充填采矿方法,其充填工艺采用河沙–废石–棒磨砂似膏体回填地下采空区,充填质量分数76%~80%,灰砂比(质量比)为1∶4;但由于料浆中粗骨料离析严重,且需三次充填、三次脱水,凝结性能差,导致充填体凝结强度不够而造成垮塌等安全事故,给矿山安全生产组织造成极大困难.因此,为改善矿山井下采场安全生产环境、二次利用矿山废弃物、防止地表环境污染,探究粗骨料对充填体的凝结性能、强度性能及流变特性影响就显得十分必要,其主要参考指标为初凝凝结时间、抗压强度、屈服应力与塑性黏度[8].

本文从该矿充填体周期长、凝结性能差等问题出发,探究不同质量分数、配比和充填骨料对膏体凝结时间、抗压强度以及流变特性的影响.并对膏体凝结时间、抗压强度和流变特性进行多元回归分析.选用全尾砂、废石和棒磨砂作为充填物料,在充填质量分数77%(矿山现用)、灰砂比1∶4、全尾砂–废石、全尾砂–棒磨砂、全尾砂–废石–棒磨砂尾骨比(全尾砂与粗骨料质量比)分别为6∶4、5∶5、4∶6,6∶2∶2、5∶2.5∶2.5和 4∶3∶3下进行凝结时间(初凝)和3、7和28 d抗压强度以及流变性能的测定,为工业应用提供理论参考依据.

1 实验材料

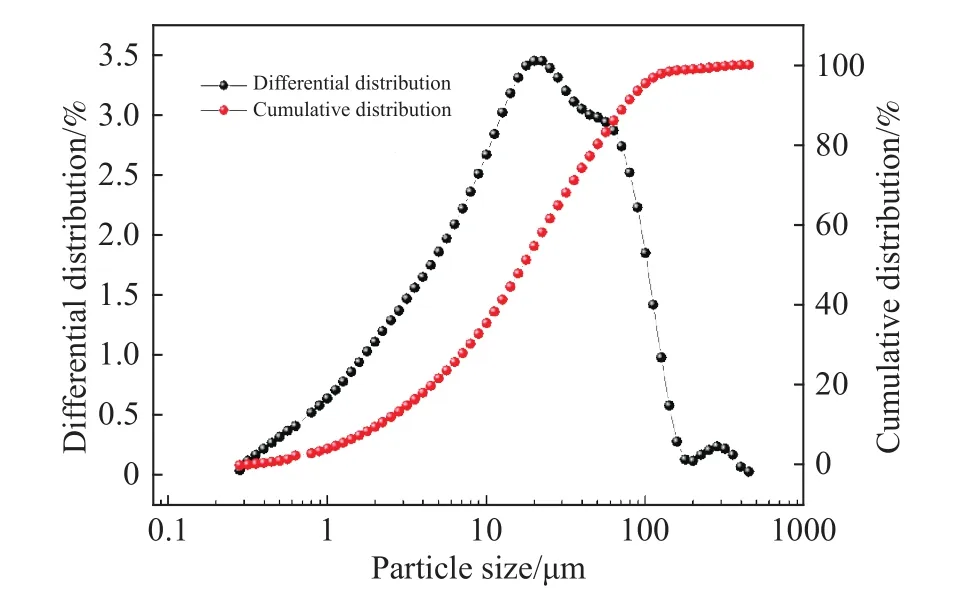

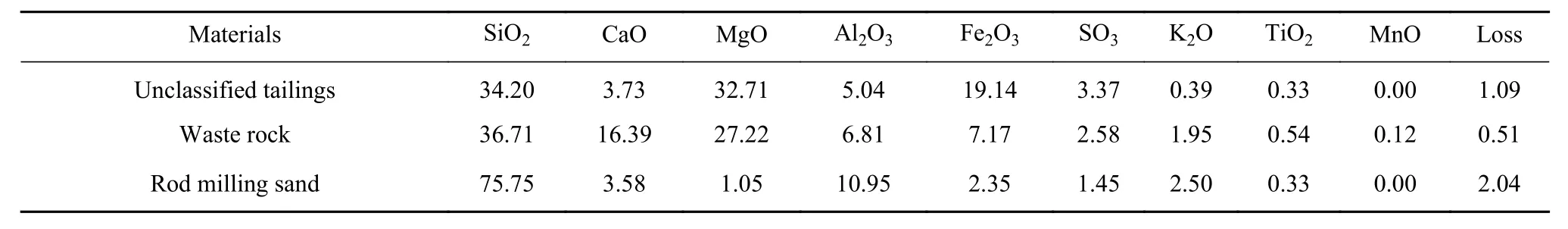

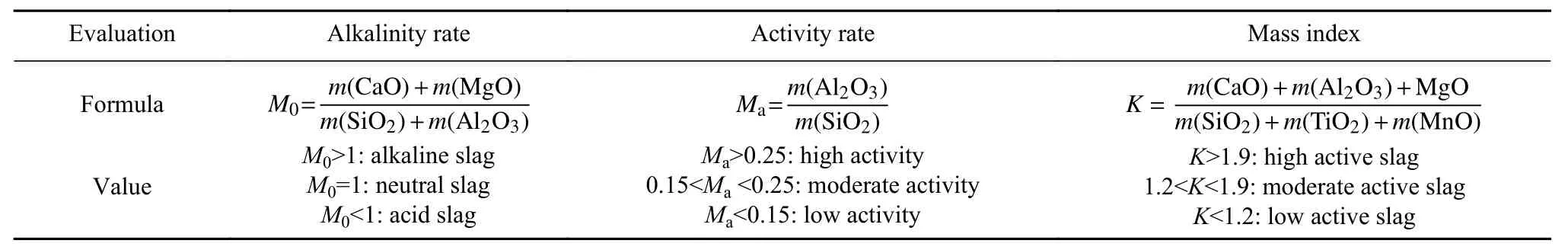

(1)全尾砂.取自金川二矿区浓密后泵池,其密度为 2.785 g·cm–3,容重为 1.217 g·cm–3,孔隙率为56.29%.利用LMS-30型激光粒度分析仪对全尾砂进行粒度分析,全尾砂粒级组成见图1,其中全尾砂主要粒径在10~80 μm;采用X射线荧光光谱(XRF)分析全尾砂主要化学成分,结果见表1,其中全尾砂主要成为SiO2、MgO和Fe2O3.根据国家标准GB/T20491—2006、GB203—2008及GB/T 18046—2008,采用矿渣碱性率、矿渣活性率及矿渣质量指数对全尾砂进行活性评价.其评价公式如表2,全尾砂碱性率为0.93,活性率为0.15,质量指数为1.2,属于活性充填材料(低活性).

图1 全尾砂粒径分布Fig.1 Particle size distribution of unclassified tailings

(2)粗骨料.废石、河沙及棒磨砂等粗骨料取自二矿区充填站料仓.废石密度为 2.876 g·cm–3,容重为 1.675 g·cm–3,孔隙率为 41.76%;河沙密度为2.609 g·cm–3,容重为 1.386 g·cm–3,孔隙率为 37.83%;棒磨砂密度为 2.794 g·cm–3,容重为 1.558 g·cm–3,孔隙率为44.24%.其废石、河沙及棒磨砂粒级组成如表3所示,废石主要粒径在2~15 mm;河沙主要粒径在 0.3~4.75 mm;棒磨砂主要粒径在0.45~10 mm.废石及棒磨砂化学分析结果见表1,由表1可见,废石主要成分为SiO2、CaO和MgO,棒磨砂主要成分为SiO2、Al2O3和CaO.由活性评价公式表2可知,废石碱性率、活性率和质量指数分别为1.0、0.19和1.35,属于活性充填材料(中等活性).棒磨砂碱性率、活性率和质量指数分别为0.53、0.14和0.2,属于惰性充填材料.

(3)水泥.来自市售,其型号为 PC32.5R 型普通硅酸盐水泥.密度为3.100 g·cm–3,容重为1.05 g·cm–3.

2 实验

2.1 实验方案

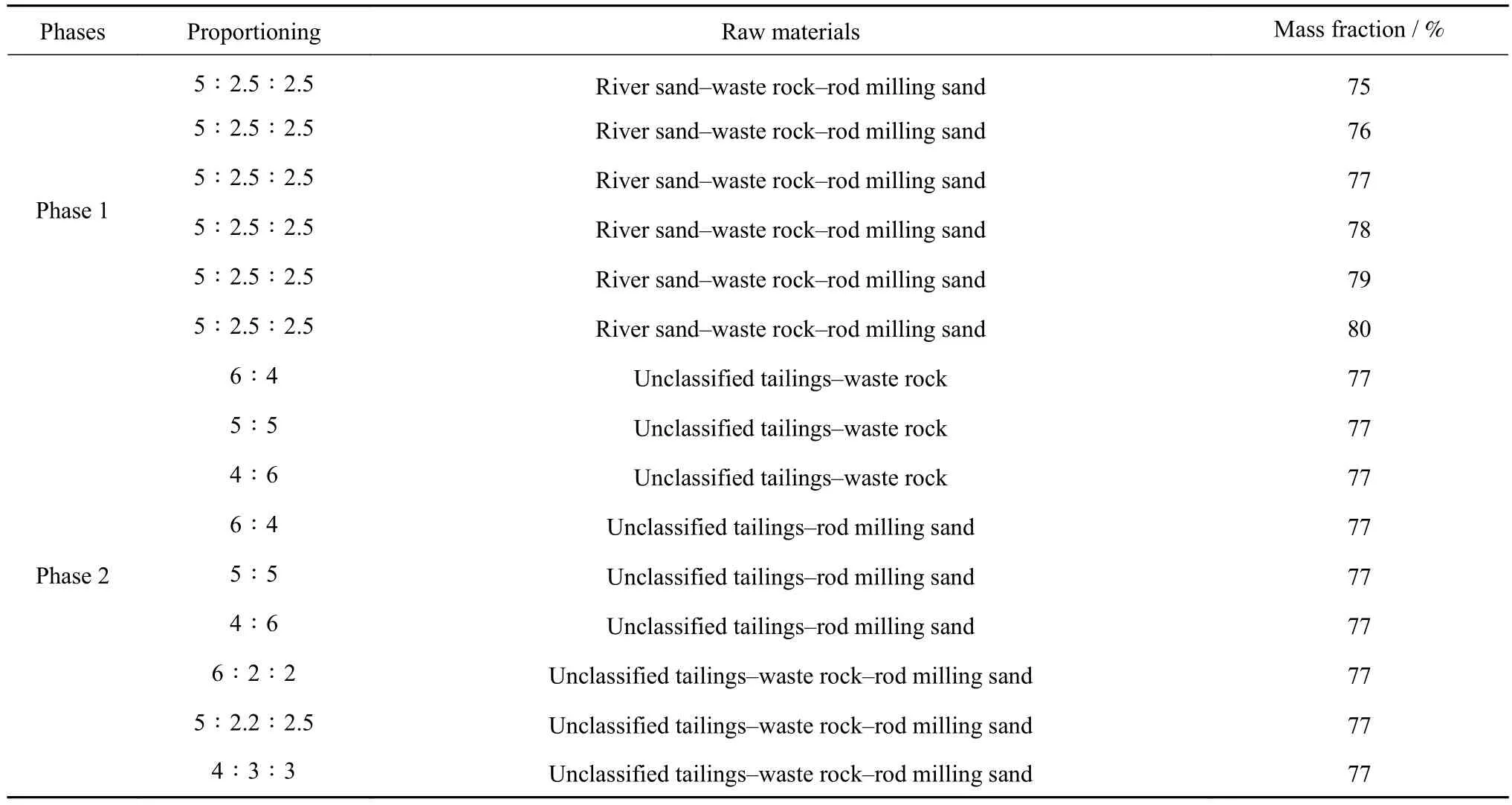

为了全面分析各因素对充填体凝结性能影响,实验方案分为两个阶段.阶段一选取金川二矿区现用河沙–废石–棒磨砂、灰砂比1∶4、尾骨比为 5.0∶2.5∶2.5及质量分数(75%~80%)6个水平.阶段二选取质量分数77%、灰砂比1∶4、不同物料(全尾砂–废石、全尾砂–棒磨砂及全尾砂–废石–棒磨砂)3个水平和尾骨比(6∶4、5∶5及4∶6)3个水平.具体实验设计方案如表4所示.

2.2 实验设备

根据GB/T1346—2001《水泥净浆标准稠度用水量、凝结时间、安全性验证方法》规定,采用智能水泥凝结时间自动测定仪对不同配比膏体进行凝结时间的测定[9].测定时,降低试针与水泥净浆表面接触再拧紧螺丝1~2 s后,突然放松,使试针垂直自由的沉入水泥净浆中,观察试针停止沉入或释放30 s时指针的计数.当试针距底版 4 mm ± 1 mm 时,为充填体达到初凝状态,此时所对应的时间为膏体初凝时间[10].抗压强度测试则是将配制的料浆浇灌入 7.07 cm × 7.07 cm ×7.07 cm标准三联模具内,脱模后的试块分别放至养护箱养护,养护温度为20 ℃,养护湿度为90%.养护3、7及28 d后,用WEW-600D万能试验机进行单轴抗压试验,测定不同龄期单轴抗压强度[11].用 BROOKFIELD R/S plus型流变仪,配备规格 v40-20桨式转子进行流变实验,测定不同料浆流变特性.

表1 物料化学成分 (质量分数)Table 1 Chemical constituents of materials %

表2 矿物活性评价指标公式Table 2 Formula of mineral activity evaluation index

表3 粗骨料粒径组成 (质量分数)Table 3 Particle size distribution of coarse aggregate %

表4 膏体凝结性能试验设计方案Table 4 Test design of condensation performance of paste backfill

3 结果与分析

3.1 各因素对充填膏体凝结性能影响

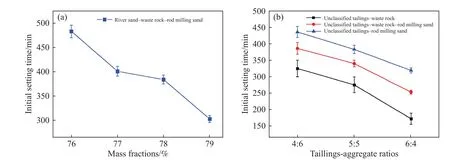

按照单一变量原则,每组实验测定三次,取三者平均值作为每组实验结果.探究不同质量分数、粗骨料和尾骨比对膏体初凝时间影响.图2所示为不同质量分数、粗骨料和尾骨比与初凝时间曲线图.

图2 不同因素下料浆初凝时间.(a)质量分数;(b)尾骨比Fig.2 Initial setting time of slurry with different factors: (a) mass fractions; (b) tailings-aggregate ratios

由图 2(a)可知,尾骨比 5.0∶2.5∶2.5河沙–废石–棒磨砂初凝时间随着质量分数增加而缩短.且质量分数75%~77%下降速率大于质量分数77%~78%下降速率近似等于质量分数78%~80%下降速率.这是因为当质量分数在75%~77%时,料浆中水分含量过多,导致水泥水化完全反应;而质量分数在77%~78%时,料浆中水分在减少,部分水泥没有激发出胶结性能,因而下降速率小于质量分数76%~77%的下降速率[12];当质量分数在78%~80%时,添加的废石含量达到最多,根据XRF分析可知,废石含有部分CaO,而活性CaO会参与膏体水化反应.当废石含量达到最大时,相当于废石所发挥的胶结能力达到最大,此时废石胶结能力远远大于部分水泥没有激发的胶结能力,因此下降速率又大于质量分数77%~78%下降速率.由图2(b)结果可知,相同条件下,随着尾骨比值增加,初凝时间逐渐减少.这是由于金川全尾砂–74 μm(200目)含量占 88%,比表面积大,当尾骨比由6∶4逐渐变成4∶6时,此时料浆的比表面积逐渐减小,导致初凝凝结时间逐渐增加[13−14].相同配比下,全尾砂–废石和全尾砂–废石–棒磨砂比全尾砂–棒磨砂初凝凝结时间要短.这是因为废石含有活性CaO会参与料浆水化反应而棒磨砂不参与任何反应(惰性材料).在相同配比下,全尾砂–棒磨砂料浆不含废石,全尾砂–废石–棒磨砂料浆废石含量是全尾砂–废石的1/2,因此三条曲线近似平行.综上可知,在全尾砂–粗骨料膏体中,粗骨料的比表面积及化学成分(活性MgO和CaO)是影响凝结时间的主要因素.

3.2 矿用配比与实验配比对膏体凝结性能及抗压强度影响

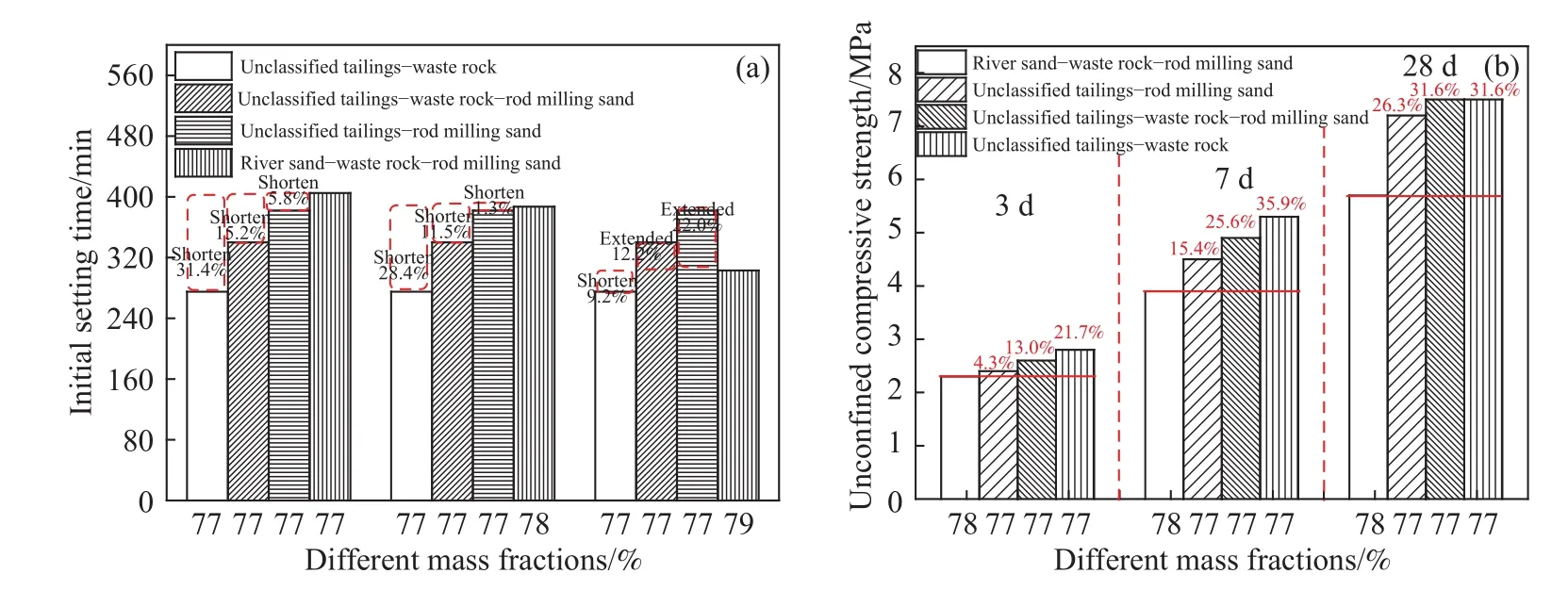

根据实验结果,对矿用配比与实验配比初凝时间以及抗压强度进行分析,图3所示为不同质量分数与凝结时间与抗压强度关系图.

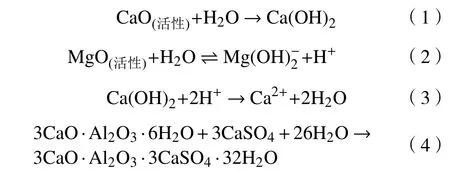

由图3(a)可知,在质量分数77%、尾骨比5.0∶2.5∶2.5下,全尾砂–废石、全尾砂–废石–棒磨砂和全尾砂–棒磨砂膏体凝结时间比河沙–废石–棒磨砂膏体(质量分数77%)凝结时间分别缩短31.4%(2.1 h)、15.2%(1.0 h)和 5.8%(0.4 h);比质量分数78%、79%河沙–废石–棒磨砂膏体凝结时间分别缩短了 28.4%(1.8 h)、11.5%(0.7 h)、1.3%(0.1 h)、9.2%(0.6 h)和延长12.2%(0.8 h)、22.0%(1.3 h).即实验配料凝结时间远远优于矿用配料凝结时间.这是因为金川全尾砂属于超细尾砂、比表面积大.由物料活性可知,全尾砂及废石中含有MgO和CaO.活性MgO和CaO都会参与水泥水化反应.因此这双重效应下,导致全尾砂–粗骨料凝结时间远远短于矿用配料凝结时间.其水化反应如(1)~(4)所示[15].

由图3(b)可知,在尾骨比5∶5、质量分数77%下,全尾砂–粗骨料膏体均达到充填强度指标(R3≥1.5 MPa、R7≥2.5 MPa、R28≥5.0 MPa);全尾砂–废石、全尾砂–废石–棒磨砂和全尾砂–棒磨砂膏体3、7及28 d抗压强度比矿用河沙–废石–棒磨砂(质量分数78%)抗压强度都要高,且3、7及28 d抗压强度最高依次高出21.7%、35.9%和31.6%.此外,全尾砂–废石膏体3、7及28 d抗压强度均大于全尾砂–废石–棒磨砂膏体抗压强度,即全尾砂–废石膏体抗压强度优于全尾砂–废石–棒磨砂膏体抗压强度.

图3 不同质量分数初凝时间和抗压强度.(a)初凝时间;(b)抗压强度Fig.3 Initial setting time and compressive strength of different mass fractions: (a) initial setting time; (b) compressive strength

3.3 粗骨料对流变特性影响

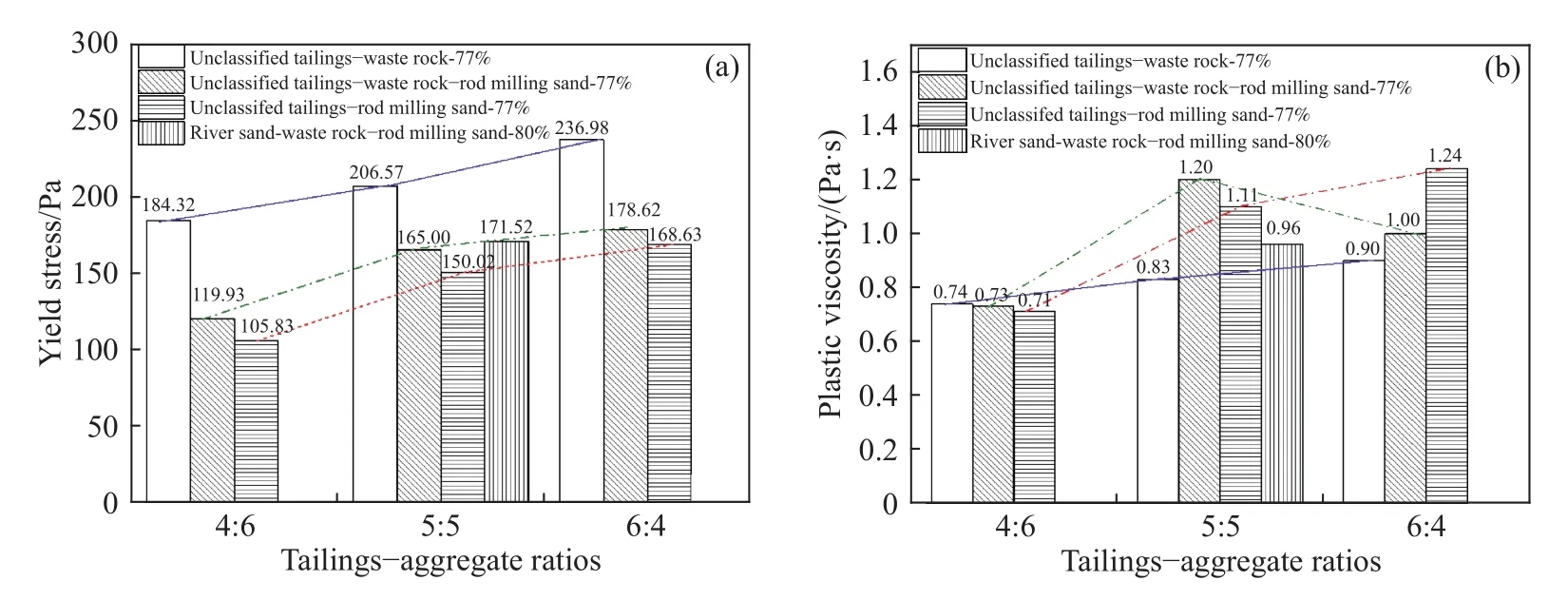

在膏体充填料浆中,全尾砂、粗骨料与水可视为一种近似均质的高浓度微细颗粒悬浮液体系[16].这类高浓度悬浮液体系在流动时呈现出高黏性特点并具有屈服应力值[17−18].本文采用简单的二参数Bingham流变模型[19]对矿用配比(质量分数80%)和实验配比的屈服应力以及塑性黏度进行分析,图4所示为不同尾骨比的屈服应力以及塑性黏度对比图.

由图4(a)可知,膏体屈服应力随尾骨比增加而增加,这是因为随着尾骨比增加,全尾砂掺量越来越多,料浆中细颗粒含量越来越多,因此,膏体屈服应力越来越高.在相同尾骨比下,全尾砂–废石–棒磨砂膏体屈服应力低于全尾砂–废石膏体屈服应力,这是因为全尾砂–废石–棒磨砂膏体级配比全尾砂–废石膏体连续;而全尾砂–棒磨砂膏体屈服应力低于全尾砂–废石–棒磨砂膏体屈服应力,这是因为棒磨砂不保水,料浆中自由水增多;与河沙–废石–棒磨砂膏体(质量分数80%)屈服应力相比,在尾骨比5∶5下,全尾砂–废石膏体屈服应力高出河沙–废石–棒磨砂膏体约35 Pa.即全尾砂–废石膏体输送阻力大于河沙–废石–棒磨砂输送阻力.由图 4(b)可知,全尾砂–废石和全尾砂–棒磨砂膏体的塑性黏度随尾骨比增加而增加,全尾砂–废石–棒磨砂膏体的塑性黏度随尾骨比增加先增加后降低;全尾砂–废石–棒磨砂与全尾砂–棒磨砂膏体的塑性黏度均普遍高于全尾砂–废石膏体.即料浆发生塑性变形时,两者黏度大于全尾砂–废石膏体;与河沙–废石–棒磨砂膏体黏度相比,在尾骨比5∶5下,全尾砂–棒磨砂膏体黏度大致接近矿用配料黏度.

3.4 回归曲线优化

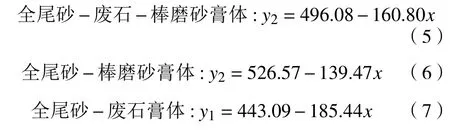

回归优化是在试验数据基础上,利用最小二乘法原理建立因变量与自变量之间的函数关系.采用polynomialfit函数对不同尾骨比(x)与凝结时间(y)之间关系进行二次逐步回归优化[20].其回归方程如式(5)~(7)所示.

由式(5)~(7)可知,不同尾骨比与凝结时间拟合曲线为一元一次函数,且全尾砂–废石膏体拟合曲线斜率均大于全尾砂–废石–棒磨砂和全尾砂–棒磨砂膏体拟合的曲线.其全尾砂–废石–棒磨砂、全尾砂–棒磨砂和全尾砂–废石膏体分别为0.987、0.991和0.993,拟合效果显著.

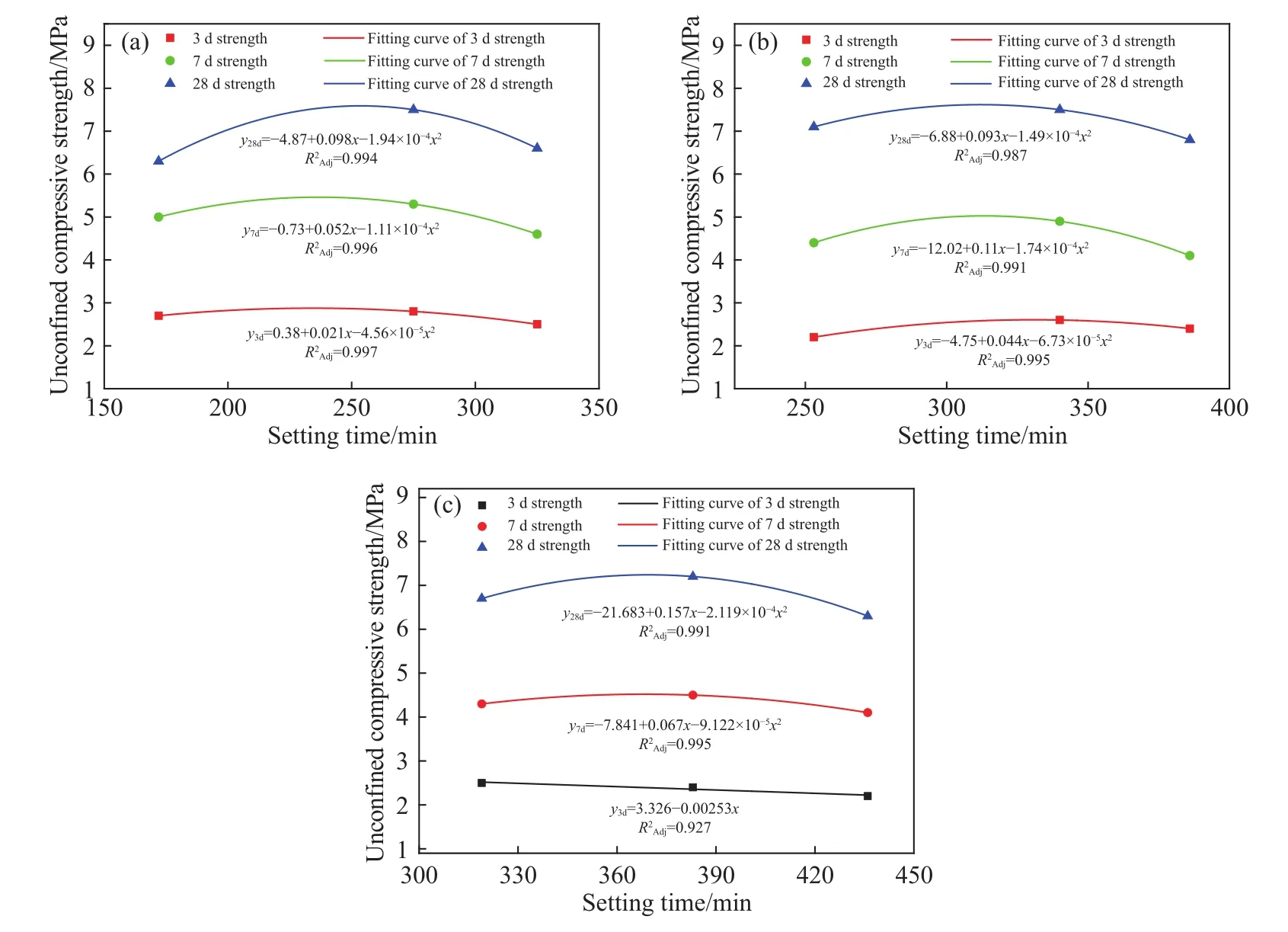

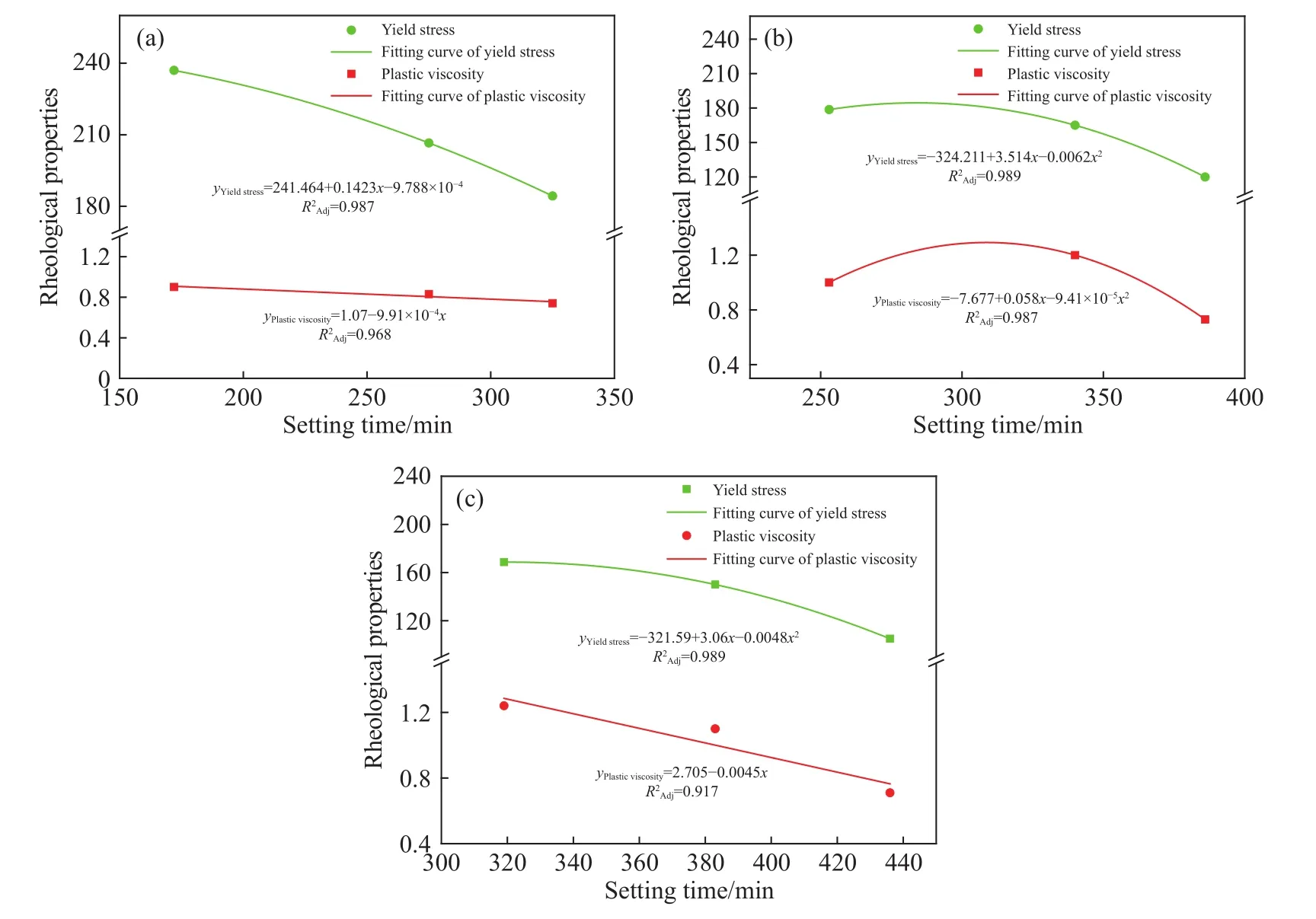

采用相同回归方式,对不同粗骨料膏体抗压强度、屈服应力以及塑性粘度进行回归曲线优化,图5和6所示分别为全尾砂–废石、全尾砂–废石–棒磨砂和全尾砂–棒磨砂膏体抗压强度与凝结时间回归曲线图和屈服应力、塑性黏度与凝结时间回归曲线图.

由图5可知,在相同质量分数下,全尾砂–废石膏体和全尾砂–废石–棒磨砂膏体的凝结时间与3、7及28 d抗压强度完全符合一元二次曲线关系,且均0.98以上,即存在一个最佳凝结时间使其 3、7 及 28 d 抗压强度达到最大值.由图 5(a)可知,当凝结时间在250 min左右时(全尾砂与废石质量比在6∶5~5∶5),全尾砂–废石膏体3、7 及28 d存在最大值.且3、7及28 d拟合曲线中一次项系数越来越大.由图5(b)可知,当凝结时间在325 min左右时(全尾砂与废石、棒磨砂质量比在6∶5~5∶5),全尾砂–废石–棒磨砂膏体 3、7及28 d 存在最大值,且 3、7 及 28 d 三条拟合曲线基本平行.由图 5(c)可知,当凝结时间在 375 min 左右时(全尾砂与棒磨砂质量比在6∶5~5∶5),全尾砂–棒磨砂膏体3、7及28 d存在最大值,且全尾砂–棒磨砂膏体3 d强度符合一元一次函数,7及28 d 符合一元二次函数.此外,3 d 强度随凝结时间的变化影响幅度很小.

图4 不同尾骨比屈服应力与塑性黏度.(a)屈服应力;(b)塑性黏度Fig.4 Yield stress and plastic viscosity of different tailings-aggregate ratios: (a) yield stress; (b) plastic viscosity

图5 凝结时间与 3、7 及 28 d 抗压强度拟合曲线.(a)全尾砂–废石;(b)全尾砂–废石–棒磨砂;(c)全尾砂–棒磨砂Fig.5 Fitting curve of setting time and compressive strength in 3 d, 7 d and 28 d: (a) unclassified tailings-waste rock; (b) unclassified tailings-waste rockrod milling sand; (c) unclassified tailings-rod milling sand

由图 6(a)和 6(c)可知,在相同质量分数下,不同尾骨比的全尾砂–废石和全尾砂–棒磨砂膏体凝结时间与屈服应力所拟合的曲线完全符合一元二次非线性关系,与塑性黏度所拟合的曲线完全符合一元一次线性关系.其屈服应力分别为0.985和0.989,塑性黏度分别为0.968 和0.917.由图6(b)可知,全尾砂–废石–棒磨砂膏体凝结时间与屈服应力呈一元一次线性关系、与塑性黏度呈一元二次曲线关系.且均在0.96以上,效果十分显著.

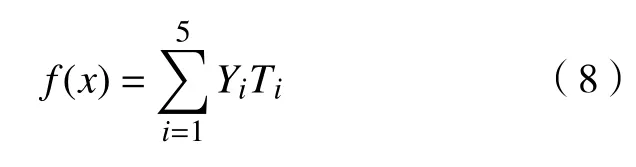

上述回归曲线分析仅是针对各目标函数单因素回归优化,在实际应用过程中还需要对3、7及28 d强度、屈服应力和塑性黏度进行综合考虑,进行多目标非线性优化来确定最佳凝结性能.其非线性目标函数f(x)计算公式如式(8)所示[21−22].

式中,x为凝结时间,全尾砂–废石–棒磨砂、全尾砂–棒磨砂以及全尾砂–废石膏体主观权重系数T分别取为 0.1(3 d 强度)、0.15(7 d 强度)、0.25(28 d强度)、−0.35(屈服应力)和−0.15(塑性黏度),计算得总目标函数如式(9)~(11)所示.

总目标函数为一元二次函数,即当总目标函数取最大值时,凝结时间存在最佳值.由式(9)~(11)计算可得,全尾砂–废石–棒磨砂膏体最佳凝结时间范围为270~300 min;全尾砂–棒磨砂膏体最佳凝结时间为300~330 min;全尾砂–废石膏体最佳凝结时间为210~240 min.根据所得最佳凝结时间,并代入式(5)~(7)以及屈服应力回归曲线,计算可得全尾砂–废石–棒磨砂膏体所对应的尾骨比范围为 10∶6∶6~10∶7∶7(10∶6∶6、10∶6.5∶6.5、10∶6∶7、10∶7∶6、10∶7∶7),屈服应力在 167.0~169.0 Pa;全尾砂–棒磨砂膏体所对应的尾骨比范围为 10∶14~10∶16(10∶14、10∶15、10∶16),屈服应力在 164.0~167.0 Pa;全尾砂–废石膏体所对应的尾骨比范围为5∶5~5∶6,屈服应力在 190.0~182.0 Pa.由于目前矿用配比最高质量分数80%时屈服应力为171.52 Pa,因此,凝结时间 270~300 min、尾骨比 10∶6∶6~10∶7∶7(10∶6∶6、10∶6.5∶6.5、10∶6∶7、10∶7∶6、10∶7∶7)的全尾砂–废石–棒磨砂膏体与凝结时间 300~330 min、尾骨比 10∶14~10∶16(10∶14、10∶15、10∶16)的全尾砂–棒磨砂膏体,满足管道输送要求.

图6 屈服应力和塑性黏度与凝结时间拟合曲线.(a)全尾砂–废石;(b)全尾砂–废石–棒磨砂;(c)全尾砂–棒磨砂Fig.6 Fitting curves of yield stress, plastic viscosity and setting time: (a) unclassified tailings-waste rock; (b) unclassified tailings-waste rock-rod milling sand; (c) unclassified tailings-rod milling sand

4 结论

(1)全尾砂–粗骨料膏体中,粗骨料的比表面积、化学成分(活性CaO和MgO)是影响凝结时间的主要因素;凝结时间随料浆比表面积减小而延长,粗骨料中活性CaO和MgO与膏体发生水化反应,发挥了部分胶结性能.

(2)全尾砂–粗骨料膏体凝结时间随尾骨比增加而缩短,最短凝结时间以及最佳抗压强度配料为全尾砂–废石膏体以及尾骨比5∶5,且最短凝结时间比矿用凝结时间缩短2.1 h,最佳抗压强度比矿用抗压强度增加33%以上.

(3)全尾砂–粗骨料膏体屈服应力随尾骨比增加而增加,全尾砂–废石和全尾砂–棒磨砂膏体塑性黏度随尾骨比增加均增加、全尾砂–废石–棒磨砂膏体塑性黏度随尾骨比增加先增加后降低.

(4)综合考虑凝结时间、3、7及 28 d抗压强度、屈服应力和塑性黏度,全尾砂–废石–棒磨砂膏体最佳凝结时间为270~300 min、尾骨比10∶6∶6~10∶7∶7;全尾砂–棒磨砂膏体最佳凝结时间为 300~330 min、尾骨比 10∶14~10∶16,满足矿山生产要求.