基于含弱面矿柱锚固的层状岩体采场参数优化

2021-05-10刘丰恺王其洲叶海旺1

刘丰恺 王其洲 叶海旺1

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

层状岩体是采矿工程活动中常见的结构形式,其内部存在大量的由粘土矿物组成的层理、片理、裂缝等软弱结构面。弱面的存在破坏了岩体的完整性,弱化了岩体自身强度,从而影响岩体的受力和破坏形式。目前矿山大多通过保留矿柱的方式支撑采空区顶板,保证采场稳定性。一旦矿柱失稳,就会导致顶板发生冒落甚至垮塌,从而造成巨大的财产损失和重大的人员伤亡。

众多学者对含弱面岩体和矿柱稳定性做了许多研究。JAEGER[1]提出了单弱面准则,揭示了含弱面岩体的强度特征,总结出岩石的弱面倾角在某一值时其强度最低,认为在不同力学条件下,主应力方向与岩体中弱面的夹角控制着岩体的破坏形式。张卫东等[2]通过计算空间任意方位上的弱面应力分量,建立了考虑三向应力的弱面岩石剪切强度模型。赵同彬等[3]通过人工制作含弱面试件,对含弱面岩体进行了不同角度的单轴压缩试验,并对岩体进行了锚固。王襄禹等[4]通过探究弱面对深部巷道稳定性的影响,对弱面围岩进行了失稳控制。龚彦华[5]通过对含弱面砂岩进行抗拉试验,探究了不同层理角度和弱面深度对含弱面岩体破坏形式的影响。楼晓明等[6]运用薄板理论和流变力学理论,建立了采空区顶板—矿柱体系的流变力学模型。陈庆发等[7]通过对矿柱体解构,推导出矿柱稳定性系数计算公式。姜立春等[8]则给出了在爆破动力荷载下的矿柱安全系数公式。陈顺满等[9]通过正交试验对矿柱稳定性影响因素进行了敏感性分析。张飞等[10]运用Mathews图表法对矿柱进行了尺寸优化。

目前对于含弱面矿柱进行锚固支护和参数优化的研究还很少。本研究以贵州紫袍玉矿山采场为背景,推导出矿柱安全系数公式,对采场进行参数优化,再运用FLAC3D数值模拟软件模拟含弱面矿柱,研究锚杆间排距和预紧力对矿柱稳定性的影响,给出合理的矿柱锚杆支护参数,并在矿柱加固的基础上对采场参数进一步优化,提高矿石回收率,增加矿山经济效益。

1 工程背景

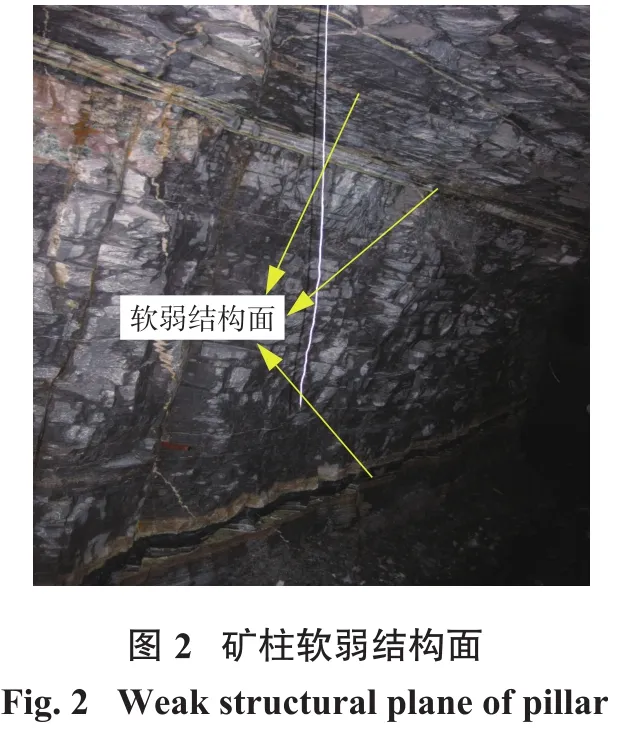

紫袍玉石矿山位于贵州省东南部,地处梵净山南西麓,矿区岩性为变质岩、浅变质岩及基性—超基性岩浆岩。玉带石矿层呈层状产于青白口系红子溪组第一段上部,矿层总体倾向南西,倾角约20°。采场围岩为板岩,矿房沿矿层倾向布置。采场通过留设矿柱的方法支撑采空区顶板,采场无任何支护,目前已开采到-68 m水平,地面标高为+127 m。矿柱规则为方形,高度约为4 m,图1为采场层状岩体矿柱。矿层呈层状产出,产状平缓,层位固定,厚度变化较小。矿层中含多层粘土质矿物,层理清楚,层面具丝绢光泽,图2为矿柱软弱结构面。

2 基于矿柱安全系数的采场参数优化

2.1 方形矿柱载荷

目前国内外有许多方法计算方形矿柱所受荷载,主要有Wilson理论、Voronoi图法、面积承载理论和普式拱理论等。矿山应用最多的是面积承载理论,它认为矿柱的支撑面积由矿房跨度和矿柱宽度共同决定,在顶板形成的支撑面积承载了来自上覆岩层的重力,并集中施加在矿柱上。矿山普遍采用以下公式计算方形矿柱载荷:

式中,σp为方形矿柱载荷,MPa;γ为围岩容重,kN/m3;H为矿柱埋深,m;Wo为矿房跨度,m;Wp为矿柱宽度,m。

2.2 矿柱承载强度

对于矿柱承载强度的计算,目前世界上有多种方法,主要有Sjoberg强度公式、Bieniawski强度公式以及基于Hock-Brown强度准则的强度公式等,但这些主要是针对煤矿矿柱提出的。对于形状规则的金属矿山矿柱,这里采用Lunder提出的强度计算公式:

式中,Sp为矿柱承载强度,MPa;SR为围岩平均抗压强度,MPa;fp为矿柱摩擦系数,由下式计算:

其中,QP为矿柱强度系数;h为矿柱高度,m。

2.3 方形矿柱安全系数

根据矿柱承载机理,推导出方形矿柱安全系数由下式进行计算:

通过调查世界上多个矿山采场,为保证矿柱不发生失稳变形,建议选择方形矿柱安全系数K为1.5。

2.4 采场参数优化

通过上述公式对采场进行参数优化,优化后得到在200 m埋深的采场参数为矿房跨度10 m,矿柱宽度6 m。

3 锚固参数优化

考虑到紫袍玉矿石价格昂贵,应尽可能地提高矿石回收率,减少经济损失,采用预应力锚杆支护的方式可以更好地减少成本,提升采场的经济效益。为得到最优的锚固支护参数,采用FLAC3D数值模拟软件,在矿柱的帮顶、帮中和帮底施加预应力锚杆,研究锚杆的间排距和预紧力对锚固效果的影响,为矿山采场支护提供依据。

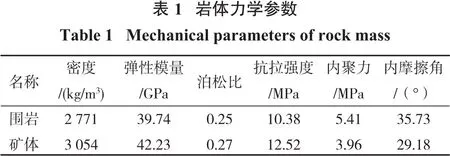

采场模型尺寸为100 m×60 m×20 m,岩层倾角为20°,在划分网格时对矿层处进行加密,周围围岩的网格则适当加大。对模型底部和两侧进行约束,在顶部施加5.5 MPa竖向荷载,模拟埋深200 m的采场。通过室内试验得到相关力学参数,再结合现场地质资料和节理分布特征,依照Hock-Brown准则和岩体分级标准进行强度折减,获得的岩体力学参数如表1所示。

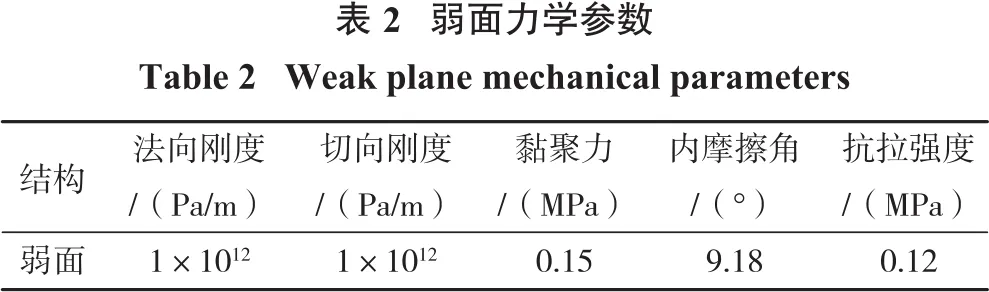

矿柱内的软弱结构面用软件特有的interface命令模拟,法向刚度和切向刚度按照周围单元体等效刚度的10倍进行计算,弱面力学参数如表2所示。

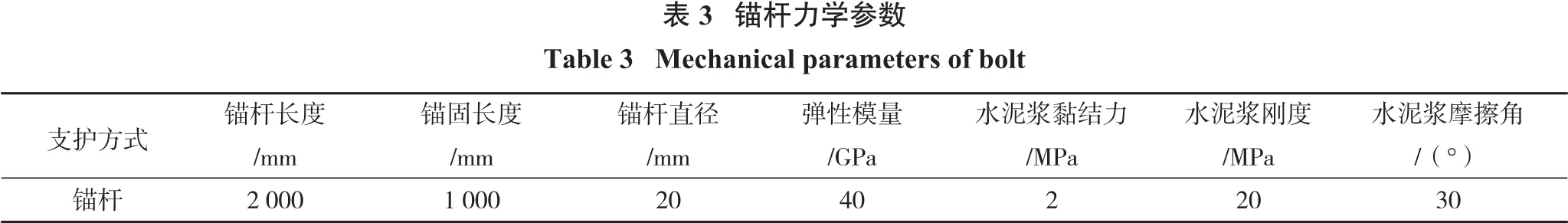

锚杆力学参数如表3所示。

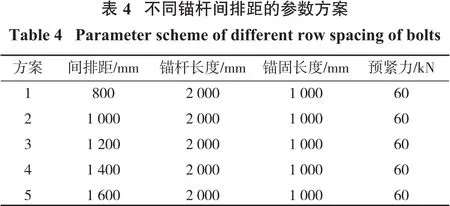

为研究锚杆间排距对矿柱稳定性的影响,保持锚杆长度、锚固长度和预紧力不变,改变锚杆的间排距,设置锚杆间排距分别为800 mm、1 000 mm、1 200 mm、1 400 mm和1 600 mm,表4为不同锚杆间排距的参数方案。

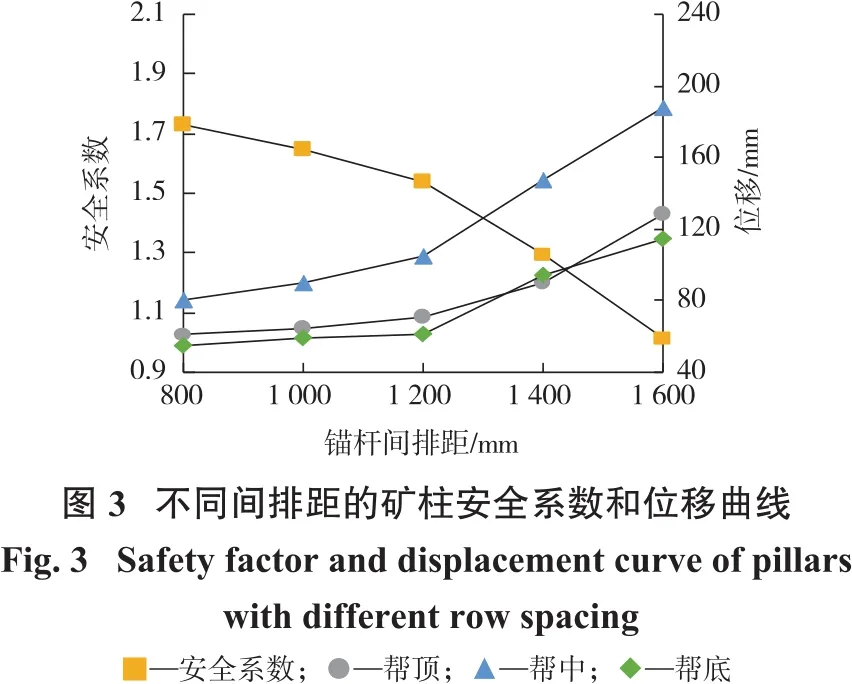

图3为不同锚杆间排距下的矿柱安全系数和位移曲线。由图可知,锚杆抑制了矿柱沿弱面进行剪切滑移,一定程度上增加了承载结构的抗剪强度,使矿柱的塑形区面积变少。在矿柱左右两帮处,帮中的变形量最大,帮底最小。间排距从1 200 mm增大到1 400 mm时,帮中位移从105 mm增大到148 mm,增加幅度约为一半。间排距在1 200 mm以下时,位移减少幅度不大,通过增加锚杆布置密度加大矿柱的锚固作用,效果不再明显。当间排距增大时,由于矿柱的承载强度增加,矿柱安全系数减小,且减小速率越来越大。在锚杆间排距为1 200 mm时,安全系数为1.54,符合矿柱安全系数条件。考虑到采场支护成本,结合矿山实际,选择锚杆间排距为1 200 mm的参数方案能很好地达到支护效果,保证矿柱稳定性。

保持锚杆长度、锚固长度和间排距不变,改变锚杆预紧力,设置锚杆预紧力分别为20 kN、40 kN、60 kN、80 kN和100 kN,研究预紧力对矿柱稳定性的影响,表5为不同锚杆预紧力的参数方案。

图4为不同锚杆预紧力下矿柱的位移曲线图。图中表明增大锚杆预紧力可以减少由于矿柱层间错动产生的位移,减少矿柱失稳变形。预紧力从40 kN增大到60 kN时,矿柱帮底的变形量从85 mm大幅降低到62 mm,60 kN以后增大预紧力对变形的抑制作用有限,位移量变化不大。矿柱安全系数在预紧力为60 kN时,采场安全系数达到1.54,已经满足矿柱安全系数条件,之后增大预紧力,矿柱锚固效果不再明显。所以,预紧力控制在60 kN是最优矿柱锚杆支护参数,已足够保证采场安全。

综述所述,由于弱面的存在,有必要对矿柱进行锚杆支护,在减少支护成本和保证矿柱安全的前提下,锚杆间排距为1 200 mm、预紧为60 kN的支护方案为最优选择。

4 基于矿柱加固的采场参数优化

为提高矿石资源回收率,在选择最优锚杆支护方案对矿柱进行加固的基础上,通过理论计算和数值模拟,对埋深200 m的采场参数进一步优化,最大限度提高矿山经济效益。图5是在矿柱锚固支护下模拟和计算出的不同工况矿柱安全系数。从图中可以看到,在所有工况中,矿房跨度14 m、矿柱宽度6 m的参数方案安全系数为1.52,最符合矿柱安全系数条件。同不加固矿柱的参数优化方案(矿房跨度10 m、矿柱宽度6 m)相比,加固矿柱的参数优化方案能大幅提高采场矿石回收率。

5 结 论

(1)通过面积承载理论,推导出金属矿山方形矿柱的矿柱安全系数,并对紫袍玉矿山200 m埋深采场进行参数优化,优化参数为矿房跨度10 m,矿柱宽度6 m。

(2)弱面加剧了矿柱层间滑动,在矿柱帮中的位移最大,对矿柱施加预应力锚杆有助于抑制矿柱加速变形,防止矿柱剪切破坏,并且比保留矿柱的方法更利于减少矿山支护成本。

(3)对矿柱进行锚固支护研究和采场参数优化,建议在紫袍玉矿埋深200 m处的矿柱加固方案为锚杆间排距为1 200 mm、预紧力为60 kN,采场参数为矿房跨度14 m、矿柱宽度6 m,能在保证采场安全开采的前提下最大限度提高矿山的经济效益。