某铜铁矿全尾砂絮凝沉降试验

2019-01-22王耀

王 耀

(大冶有色金属集团控股有限公司)

目前尾矿排放是国内大多数矿山面临的一大难题,一是因为一些矿山尾矿经多年排放后,尾矿库因安全环保原因不能继续堆存;二是随着安全环保政策压力不断加大,尾矿库的批建逐步取消。矿山要实现可持续发展,必须充分考虑尾矿综合利用问题,首先需要解决尾矿沉降浓缩问题。

1 全尾砂性质

某铜铁矿山选矿厂年处理原矿140万t,产生全尾砂约100万t/a。因细粒级全尾砂难以沉降,现有充填系统仅利用70%的全尾砂用于井下充填,利用率低。

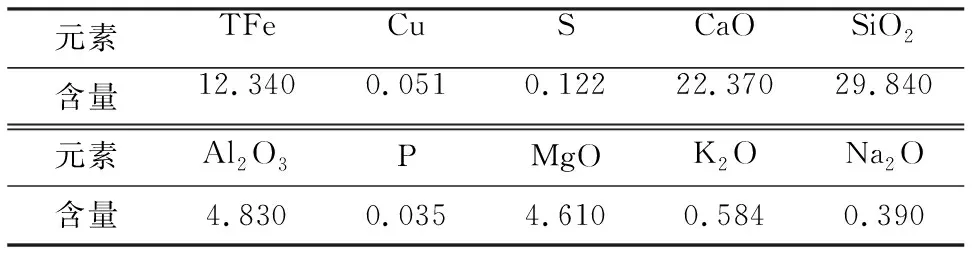

为开展超细全尾砂沉降试验,首先对全尾砂理化性质进行分析[1]。该铜铁矿全尾砂浓度30.60%,化学多元素分析结果见表1,粒度分析结果见表2。

表1 全尾砂化学多元素分析结果 %

从表1、表2可以看出,全尾砂含铁12.34%,粗粒级含量则较低;-0.038 mm粒级占41.15%,细粒级含量较高,该全尾砂较难沉降。

表2 全尾砂粒度粒度分析结果

2 试验结果与讨论

2.1 絮凝剂种类试验

固定全尾砂浓度30.00%、絮凝剂用量50 g/t,进行不同絮凝剂的絮凝沉降与自然沉降对比试验,不同沉降时间下清水层高度见图1。

图1 絮凝沉降与自然沉降试验结果

图1表明:①絮凝沉降与自然沉降在初期沉降过程中,清水层高度随时间近似呈线性变化关系,中后期沉降呈非线性变化关系;②相比自然沉降,添加絮凝剂可缩短沉降时间并提高清水层高度,加快沉降效率;③对比絮凝沉降早期即初期沉降段(图中直线段)、絮凝沉降中期即拥挤沉降段(图中弯曲段)、絮凝沉降后期即压缩沉降段(图中近似平滑曲线段)沉降效果发现,初期沉降段与拥挤沉降段沉降效果明显,压缩沉降段沉降效果不明显[2];④对同一种类型的全尾砂,添加的絮凝剂不同,沉降效果不同。

根据絮凝剂添加后全尾砂沉降效果对比,选择爱森CG2653絮凝剂进行沉降试验。

2.2 全尾砂浓度试验

在爱森CG2653絮凝剂添加量50 g/t的条件下,进行不同全尾砂浓度的絮凝沉降试验,结果见图2。

图2 不同全尾砂浓度絮凝沉降试验结果

全尾砂浓度越低,絮凝沉降速度越快[3]。絮凝沉降效率是以固体物质通量来衡量的,低尾砂浓度并不一定对应最大的沉降效率。因为尽管全尾砂浓度低、沉降速度快,但受固体浓度、密度等因素影响,固体通量不一定高[4]。分别计算不同全尾砂浓度的全尾砂絮凝沉降速度和固体通量,结果见表3。

表3 不同全尾砂浓度絮凝沉降速度及固体通量计算结果

从图2、表3可以看出,全尾砂絮凝沉降固体通量达到最大时沉降效率最高,因此最佳全尾砂浓度为15%,固体通量达到最大值3.46 t/(m2·h)。

3 絮凝沉降模型过程分析

实现该全尾砂连续絮凝沉降的工业应用必须考虑2个问题:一是研究沉降机理,实现全尾砂絮凝沉降;二是絮凝沉降能够连续进行。基于这些因素考虑,假定在足够大的砂仓内发生连续絮凝沉降,絮凝沉降模型可划分为以下2种模型。

(1)模型1。假设在装满水的砂仓中,全尾砂絮凝沉降过程中不释放底流,絮凝沉降结束沉降层压缩一段时间后,释放一定浓度的底流,示意见图3。

图3 模型1示意

模型1絮凝沉降分5个过程。当向砂仓加入絮凝剂与全尾砂时,清水不断从砂仓顶部外溢,砂仓内开始产生絮团。此时絮团沉降看作是近似直线加速直至匀速运动,形成加速沉降层,即过程①;当絮团到达砂仓底部后,絮团之间互相干涉碰撞,底层全尾砂浓度不断增加,絮团沉降速度减慢,形成拥挤沉降层,即过程②;经过一段时间的絮凝沉降后,加速沉降层高度不断减小,拥挤沉降层高度不断增加。在重力作用下,底层开始压缩,形成压缩沉降层,即过程③;随着絮凝沉降的不断进行,拥挤沉降层和压缩沉降层厚度不断增加,加速沉降层高度越来越低,直至拥挤沉降层充满砂仓顶部,砂仓开始出现细砂溢流,此时需停止添加絮凝剂和全尾砂,即过程④、⑤;沉降一段时间后,砂仓上层为清水,中间少量拥挤沉降层絮团,底层压缩沉降全尾砂,即过程⑥。

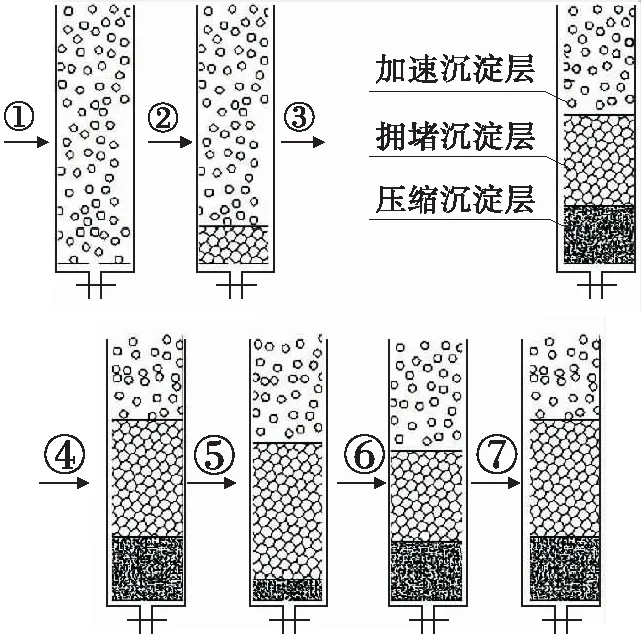

(2)模型2。假设在装满水的砂仓中,加入全尾砂与絮凝剂后,全尾砂絮凝沉降过程先不释放底流,待沉降压缩层具有一定高度和底流达到一定浓度后,边投入絮凝剂、全尾砂进行絮凝沉降边释放底流,直至压缩沉降层不释放底流后停止;待压缩沉降层达到允许排放要求后,继续循环上述沉降过程,示意见图4。

模型2沉降包括6个过程,其中过程①~③与模型1基本相同;在压缩沉降层达到一定厚度且满足底流释放浓度后,砂仓边进行全尾砂絮凝沉降边释放底流,同时向砂仓内补水,即过程④;当压缩沉降层厚度达不到稳定释放一定浓度的底流要求后,停止释放底流,砂仓补水至仓顶后停止补水,即过程⑤;待压缩沉降层达到允许释放要求后,释放底流,即过程⑥、⑦;循环沉降过程③~⑦,实现连续沉降。

图4 模型2示意

4 工业试验

4.1 砂仓絮凝沉降试验

对φ6 m砂仓的中心桶进行改造,防止砂仓进料对絮凝沉降造成干扰。絮凝沉降试验前先向砂仓内加入一定深度的水,然后向砂仓内加入15%浓度的全尾砂与50 g/t的絮凝剂爱森CG2653,进行砂仓絮凝沉降试验。试验过程发现全尾砂迅速沉降,砂仓内的清水层液位不断上升,直至达到砂仓溢流口时,清水层开始出现溢流;当清水层深度小于1.0 m时,开始出现细砂溢流;当清水层小于0.5 m时,溢流逐渐出现浑浊,试验终止。待沉降层压缩3 h后,释放底流,此时底流浓度约55.00%。

砂仓絮凝沉降试验符合模型1,只能间断生产,不能满足连续生产要求。

4.2 深锥沉降试验

在φ1 m的深锥中分别采用15%浓度的砂仓溢流尾砂与全尾砂分别进行絮凝沉降试验,深锥底流浓度分别达50.00%左右、65.00%左右,且深锥溢流水溶质含量低于200 g/t,达到生产水使用条件,并实现了连续絮凝沉降。

5 工业深锥沉降试验

通过综合φ6 m砂仓沉降试验与φ1 m深锥沉降试验后,结合实验室沉降试验数据,设计安装了φ16 m、高30 m的工业深锥进行工业化试验,以满足矿山约100万t/a的全尾砂产量处理要求,实现了全尾砂连续絮凝沉降作业。在全尾砂浓度为25%~30%(工业深锥横截面积比砂仓大,处理能力大,适宜沉降的尾砂浓度大)时,深锥底流浓度为67.00%~70.00%,满足底流浓度65.00%以上的全尾砂利用要求。

6 结 论

(1)絮凝沉降与自然沉降在初期沉降过程中,清水层高度随时间近似呈线性变化关系,中后期沉降呈非线性变化关系;相比自然沉降,添加絮凝剂可缩短沉降时间并提高清水层高度,加快沉降效率。试验表明该铜铁矿全尾砂适宜的絮凝剂为爱森CG2653絮凝剂,添加量为50 g/t。

(2)通过对比两种絮凝沉降模型,认为模型2能够实现全尾砂底流的连续排放,满足工业连续化生产要求,相比模型1的底流间断排放,更有利于组织生产,因此选择深锥进行全尾砂絮凝沉降工业应用。

(3)在φ16 m、高30 m的工业深锥内对该铜铁全尾砂进行絮凝沉降,处理能力满足生产要求,深锥底流浓度67.00%~70.00%,达到全尾砂利用的浓缩要求,且能实现连续沉降,表明絮凝沉降作为该全尾砂的浓缩工艺完全可行。