絮凝剂在金矿尾砂真空过滤脱水中的应用研究

2021-05-10朱庚杰朱万成荆晓东郭加仁李广波

朱庚杰 朱万成 侯 晨 荆晓东 郭加仁 李广波

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.山东黄金矿业科技有限公司充填工程实验室,山东 莱州 261441)

0 引 言

尾砂胶结充填是指利用充填泵或自流将一定配比的尾砂(作为骨料)、胶凝材料和水经混合搅拌制成充填料浆沿管路输送至井下采场采空区,紧接着胶凝材料发生水化反应及水化产物的不断析出使充填体凝结硬化[1],最终形成具有一定强度的充填体,为采矿作业提供安全环境[2-3]。尾砂胶结充填将矿山尾矿用于井下采空区回填,且减少了尾矿库排放,具有“一废治两害”的效应[4]。

相关研究指出,料浆浓度与充填体强度呈指数函数关系[5-7]。此外,提高尾矿排放浓度可解决尾矿库中水量过多的问题,降低尾矿库安全隐患,这都要求矿山在满足料浆可输送的条件下尽量提高充填体的浓度。戴超群[8]研究了某矿山不同浓度全尾砂料浆流动性规律,得出75.2%的临界浓度;齐兆军等[9]研究得出某金矿全尾砂料浆浓度72%~76%达到膏体(似膏体)状态,超过76%时流动性急剧下降,因此,充填料浆在情况允许时应尽量达到70%~75%的高浓度状态。尾砂浓密脱水是实现高浓度充填和尾矿排放的前提,近年来随着选矿工艺的发展,尾砂越来越细,导致尾砂吸附水量增多、保水能力强,极大增加脱水难度,常规浓密设备(如立式砂仓、普通耙式浓密机)单独使用很难获得稳定的70%~75%的高浓度底流,凡口铅锌矿使用立式砂仓获得50%~55%的底流浓度[10],石人沟铁矿放砂浓度也仅在53%~56%之间[11]。为改善沉降速度和提高底流放砂浓度,絮凝沉降技术逐渐被应用到尾砂浓密脱水中,聚丙烯酰胺(PAM)是尾砂浓密脱水处理中最常用的有机高分子絮凝剂[12],尾砂絮凝沉降过程十分复杂,受絮凝剂种类、稀释浓度、单耗以及尾砂粒级和浓度等多种因素影响[12-16],通常采用沉降速度、底流浓度和上清液澄清度来表征絮凝沉降过程。凡口铅锌矿使用立式砂仓添加絮凝剂后底流浓度由50%~55%提高至65%以上[10],石人沟铁矿放砂浓度由53%~56%提高至65%以上[11],国外Enviro-Clear型高效浓密机处理不同矿山尾砂可获得50%~65%的底流浓度[4],国内Gx系列高效浓密机可获得40%~65%的底流浓度[4],谦比希铜矿使用深锥浓密机可获得稳定的70%左右的底流浓度[17]。因此,基于重力脱水原理的立式砂仓、普通浓密机、高效浓密机和深锥浓密机难以实现稳定的70%~75%的高浓度底流。

真空过滤是基于过滤脱水原理[4],以滤布和滤饼为过滤介质,以物料两侧真空和大气压形成的压差为动力以实现固液分离。絮凝剂已成功应用于精煤等物料的过滤脱水中,可明显加快脱水速度和节约电能,并可获得浓度80%左右的滤饼[18-20]。本研究尝试将絮凝剂应用到金矿尾砂真空过滤脱水中。但是,一方面,絮凝剂不具有普适性,需根据物料性质选择适合的絮凝剂;另一方面,尾砂充填对尾砂均匀性有要求,而国内黄金矿山尾砂密度大,一般为2.6~2.9 t/m3[21],过滤脱水过程更易形成粗细颗粒上下分层分布的情况,超细粒级尾砂聚集并与泥质成分粘结而不易分散,严重影响充填质量。

因此,本项目结合工程实际需要,以获得脱水速度快、滤饼浓度高且滤饼尾砂颗粒分布均匀的充填料为目的,进行了絮凝剂在黄金矿山尾砂真空过滤中的应用研究。首先开展了絮凝剂筛选试验,并在此基础上探索了絮凝剂单耗和真空压力对金矿全尾砂真空过滤脱水效果的影响规律,研究结论为后续应用提供依据,也丰富了尾砂浓密脱水技术。

1 材料与方法

1.1 材料和装置

以三山岛金矿选厂全尾砂为实验原料,实验前将取来的尾砂进行干燥、混匀处理,按照GB/T 50123-1999及JTG E42-2005标准进行基本物理性质检测,表观密度2.72 t/m3,堆积密度1.17 t/m3,空隙率57.12%。采用X射线荧光光谱分析(XRF,X-Ray Fluorescence)检测尾砂化学成分,主要包括SiO2、Al2O3、CaO、MgO、Na2O、K2O、Fe2O3、SO3,各含量见表1。使用XRD能谱分析检测矿物组成,主要矿物组成为石英、钠长石、云母和透长石。

使用Mastersizer 3000激光衍射粒度分析仪进行尾砂粒径分布测试,粒径分布曲线见图1,平均粒径63.34 μm,属于中等细度尾砂[21];累计筛余百分率为90%、60%、10%所对应的粒径值:d90=211.0 μm,d60=27.4 μm,d30=5.21 μm,d10=1.65 μm;不均匀系数:α60=d60/d10=16.61;曲率系数:Cc=d230/(d10d60)=0.60,结合粒径分布曲线,可认为该尾砂级配不均,尾砂细粒级、粗粒级多,中间粒级缺少。该尾砂粒级特点造成使用普通浓密机因粒径整体偏细而难以获得高浓度底流,而使用深锥浓密机因粗粒级含量偏多又容易造成圧耙。根据三山岛金矿选厂全尾砂排放浓度测定结果(质量浓度38%~43%),实验前配制质量浓度40%的尾砂浆,测定pH值为7.2,呈弱碱性,絮凝剂选用国内在售的各种常见有机聚丙烯酰胺高分子絮凝剂。

如图2所示为自制真空过滤试验装置,该试验装置主要由真空泵、浓密筒和过滤件组成。真空泵创造真空环境,与浓密筒内尾砂浆上部大气压形成压差F;浓密筒作为尾砂浆浓密脱水容器,于筒壁内侧上下方向标示刻度,可记录尾砂浆固液分离面实时位置,便于计算初始沉降速度和尾砂浓度;过滤件包括滤布和滤纸,保证极细尾砂颗粒不流失。

1.2 实验方案

实验主要研究絮凝剂类型、絮凝剂单耗和压力对沉降过程的影响,沉降过程衡量指标包括初始沉降速度、滤饼浓度和滤饼分层程度。絮凝剂筛选实验:选择常用有机聚丙烯酰胺高分子絮凝剂共10种,絮凝剂单耗 35 g/t,压力50 kPa,包括 2 200万、1 500万、800万分子量的非离子型PAM(用P-2200、P-1500、P-800表示),50%、40%、30%、20%离子度的阳离子型CPAM(用C-50%、C-40%、C-30%、C-20%表示),2 200万、1 500万、800万分子量的阴离子型APAM(用A-2200、A-1500、A-800表示)。絮凝剂单耗对沉降过程的影响实验:10 g/t、15 g/t、20 g/t、25 g/t、30 g/t、35 g/t、40 g/t、45 g/t和50 g/t共9个絮凝剂单耗类型,压力50 kPa,使用絮凝剂筛选实验得出的最佳絮凝剂类型。压力对絮凝沉降过程的影响实验:0 kPa、10 kPa、20 kPa、30 kPa、40 kPa、50 kPa、60 kPa、70 kPa、80 kPa、90 kPa共10个压力梯度;絮凝剂单耗35g/t,使用絮凝剂筛选实验得出的最佳絮凝剂类型。絮凝剂单耗和压力对絮凝沉降过程的影响程度比较实验,设4种条件:①不加压,不添加絮凝剂;②不加压,添加絮凝剂,单耗35 g/t;③加压50 kPa,不添加絮凝剂;④加压50 kPa,添加絮凝剂,单耗35 g/t。

试验流程如图3所示,按照GB/T 18712-2002规定方法配制1‰絮凝剂溶液;称量全尾砂样品350 g,加水并充分搅拌制成40%质量浓度全尾砂浆,用滴管添加配制好的絮凝剂溶液,与砂浆混合均匀后倒入浓密筒;立即启动真空过滤试验装置,并对抽滤过程进行录像,实时记录固液分离面位置。

初始沉降速度按照GB/T 18712-2002,逐级对固液分离面沉降速度进行平均,选择最大的平均沉降速度作为初始沉降速度,该值反映了尾砂脱水速度;滤饼浓度是指固液分离面随抽滤时间的延长逐渐降低直至消失时的尾砂质量浓度;本项目中滤饼分层程度的计算是将最终形成的滤饼在高度上等分为上下两部分,经烘干冷却至室温,按照JTG E42-2005标准水洗法进行筛分试验,依次过80目、100目、150目、200目、325目和400目筛,根据筛分结果计算滤饼分层程度,该指标反映了滤饼上下层尾砂颗粒分布的不均匀程度,显然该值越小越好,滤饼分层程度计算公式:

式中,l为滤饼分层程度,%;Oi为滤饼上层尾砂各粒级产率,%;Ui为滤饼下层尾砂各粒级产率,%;Ii为真空过滤前尾砂各粒级产率,%。

2 结果与讨论

2.1 絮凝沉降过程分析及絮凝剂筛选

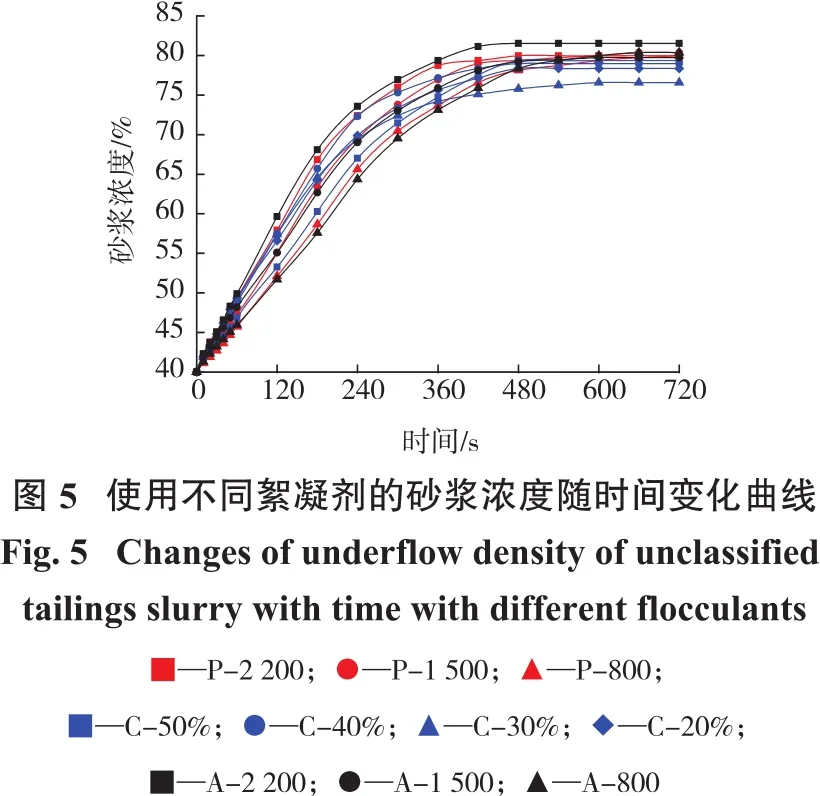

不同种类絮凝剂时的尾砂固液分离面沉降过程如图4、图5所示。

经不同絮凝剂调理后的尾砂浆均表现出先快速沉降后趋于稳定的特点,且絮凝沉降过程主要发生在前420 s。经絮凝剂调理后的尾砂浆,尾砂颗粒受絮凝剂长链捕捉形成絮团,絮团在沉降过程中受压力F(大气与真空环境的压差)、下向水流作用力F水流、重力G以及阻力(主要包括浮力F浮和絮团间作用力F絮团)作用,阻力大小在沉降过程是不断变化的。根据试验结果,可将整个沉降过程可划分为4个主要阶段:①加速沉降段,0~20 s左右时间段,尾砂与絮凝剂充分混合后,絮团之间不接触基本无相互作用,絮团主要受下向水流作用力F水流、重力G和浮力F浮影响,合力向下,加速度向下,絮团在竖直向下方向的速度由零升至最大,随尾砂浓度升高,F絮团参与进来,阻力增加,合力渐渐变为零,此时达到最大沉降速度;②接触沉降段,20~300 s左右,随固液分离面不断降低,絮团间开始相互接触,阻力逐渐增加,沉降速度开始下降;③压密段,300~420 s时间段,絮团间相互挤压变小且紧密分布,F水流和F浮几乎为零,压力F直接作用于絮团集体,絮团间作用力F絮团不断增强,使絮团间和絮团内部的自由水不断被挤出;④稳定段,420 s以后时间段,在当前真空压力F值下,絮团间相互作用力达到平衡,絮团间和絮团内自由水不再向下流动。

添加不同絮凝剂后固液分离面初始沉降速度和尾砂滤饼浓度计算结果见表2。

整体来看,相比于非离子型和阳离子型絮凝剂,阴离子絮凝剂对该尾砂表现出更好的絮凝沉降效果,这主要是因为阴离子型絮凝剂与尾砂颗粒之间属于化学吸附,吸附力较强,絮团较密实,而非离子型和阳离子型属于较弱的静电物理吸附[13]。对于非离子型和阴离子型絮凝剂,尾砂浆脱水速度和脱水程度与分子量正相关;对于阳离子型,脱水过程受离子度大小影响不大。

添加A-2200絮凝剂,尾砂浆脱水速度最快且脱水程度高,初始沉降速度达4.14 cm/min,滤饼浓度可达81.79%,有助于三山岛金矿全尾砂的絮凝脱水。

2.2 絮凝剂单耗对尾砂真空过滤脱水过程的影响

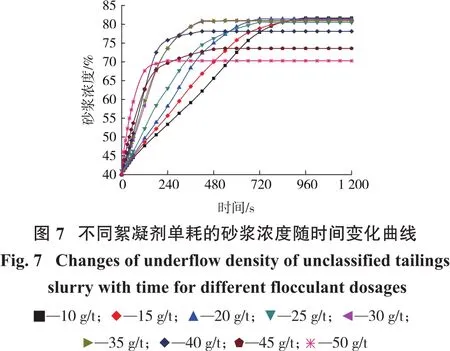

50 kPa真空压力下,不同A-2200絮凝剂单耗的尾砂浆脱水过程如图6、图7所示。

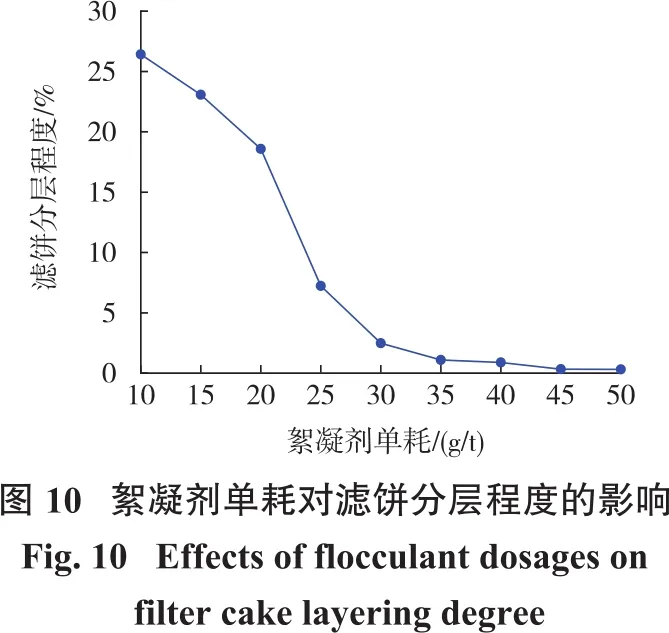

将不同絮凝剂单耗对尾砂真空过滤脱水过程的影响定量化,计算固液分离面初始沉降速度、滤饼浓度和滤饼分层程度,结果列于表3和图8~图10。

絮凝剂单耗对尾砂脱水速度、脱水程度和滤饼分层程度都有显著影响。絮凝剂单耗增加,初始沉降速度逐渐加快,滤饼浓度先缓慢降低、35 g/t后快速下降,滤饼分层程度减小、35 g/t后减小幅度趋缓。絮凝剂较少时,尾砂颗粒不能充分附着絮凝剂,粗颗粒下降快,细颗粒下降慢,易形成粗细颗粒分层,絮凝剂添加量增加,可充分作用于尾砂颗粒,粗细颗粒在絮凝剂作用下共同下沉,絮团更多更大,加快尾砂絮团的沉降,且不易分层,但絮凝剂用量过多,特别是超过35 g/t时,絮团数量过多,水被包裹在絮团内部或絮团之间,水分排出难度不断增加,同时,尾砂浆黏度不断增加使底部尾砂渗透性降低,使排水阻力增加,造成滤饼浓度降低。综合考虑,50 kPa真空压力下,对该尾砂浆真空过滤脱水的最佳絮凝剂单耗是35 g/t。

2.3 压力对尾砂真空过滤脱水过程的影响

絮凝剂单耗为35 g/t时,不同压力下的尾砂过滤脱水过程如图11、图12所示,同样受不同压力影响明显。

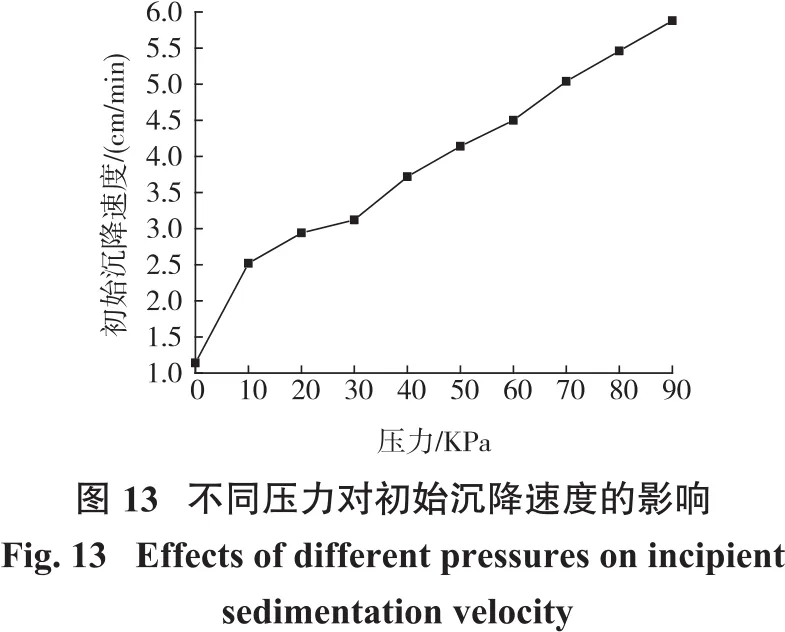

初始沉降速度、滤饼浓度和滤饼分层程度的计算结果见表4和图13~图15。

随着压力的增加,沉降速度加快,滤饼浓度增加且增幅逐渐趋缓,同时伴随着滤饼分层越来越严重。压力从0增加到90 kPa时,初始沉降速度基本呈线性增长,由1.14 cm/min增大到5.88 cm/min,压力平均每增加10 kPa初始沉降速度增加0.53 cm/min,随真空压力的增加,水受真空压力带来的下向力向下渗流,絮团在下向水流F水流的作用下使沉降速度增加;同时,絮团受下向水流F水流作用力增加,絮团结构受力破坏,絮团尺寸和絮团间隙均减小,絮团内部及絮团间的水被挤出,尾砂浓度不断增加,随着水不断被挤出[22],至后期浓度增幅趋缓;压力从0增加到90 kPa时,分层程度基本呈线性增长,由0.93%增大到3.18%,平均每10 kPa增加0.25%,滤饼分层程度影响不明显,说明尾砂浆经絮凝剂调理能减轻粗细颗粒分层下沉的程度。实际应用时,应结合对浓度和分层程度具体需求选择不同的真空压力。

2.4 絮凝剂单耗和压力对尾砂真空过滤脱水过程的影响程度比较

4种条件(见表5)下的尾砂过滤脱水过程见图16、图17所示,添加絮凝剂后,脱水速度显著提高,脱水速度和脱水程度随压力的增长明显提高,进一步验证了前面的结论。

初始沉降速度、滤饼浓度和滤饼分层程度计算结果见表5和图18。

试验b、c、d分别与试验a结果相比,初始沉降速度分别提高了0.6 cm/min、2.04 cm/min和3.48 cm/min,说明高压环境下更有利于发挥絮凝剂的作用,絮凝剂和压力环境对尾砂脱水速度具有协同效应;结合图9和图14结果,絮凝剂单耗在0~35 g/t区间时,滤饼浓度主要受压力影响;结合图10和图15结果,絮凝剂单耗在0~35 g/t区间时,加压后滤饼分层程度略微加重,但影响很小,滤饼分层程度主要受絮凝剂单耗影响。

3 结 论

(1)经絮凝剂调理后的尾砂浆,其沉降过程均表现出先快速沉降后趋于稳定的特点,分子量2 200万的阴离子型PAM表现出最好的絮凝沉降效果;同时,该尾砂受阴离子型和非离子型絮凝剂分子量影响较大,分子量越大,絮凝沉降效果越好,但受阳离子型絮凝剂离子度的影响很小。

(2)随絮凝剂单耗增加,初始沉降速度逐渐加快,滤饼浓度先缓慢降低、35 g/t后快速下降,滤饼分层程度减小、35 g/t后减小幅度趋缓。综合考虑,50 kPa真空压力下,对该尾砂浆真空过滤脱水的最佳絮凝剂单耗是35 g/t。

(3)随着压力的增加,沉降速度加快,滤饼浓度增加且增幅逐渐趋缓,同时也伴随着滤饼分层越来越严重,实际应用时,应结合对浓度和分层程度具体需求选择不同的真空压力。

(4)絮凝剂和压力环境对尾砂脱水速度具有协同效应,絮凝剂单耗在0~35 g/t区间时,滤饼浓度主要受压力影响,滤饼分层程度主要受絮凝剂单耗影响。