延迟焦化装置焦炭塔四通阀故障分析及处理措施

2021-03-20

(中化弘润石油化工有限公司,山东 潍坊 262500)

某公司2008年建成投产1 Mt/a延迟焦化装置,该装置主要以减压渣油、沥青等重质油为原料,原料经加热炉加热到495~500℃后进入焦炭塔进行深度裂化和缩合反应,生产出干气、液化气、汽油、柴油、蜡油和石油焦。延迟焦化工艺普遍设置A、B共2座焦炭塔,一塔进料生焦,一塔除焦吹扫,2座塔交替使用。四通阀位于加热炉出口到焦炭塔之间的渣油管线上,对焦化油起控制作用,是切换焦炭塔进料的核心阀门。为了确保延迟焦化装置运行可靠,焦炭塔进料管线上的四通阀和两端的隔断阀均选用进口的VALL高温球阀。在延迟焦化装置生产运行中,当从甩油线切换到A塔时,焦炭塔四通阀多次出现故障,导致延迟焦化装置停工。

文中分析了四通阀产生故障的原因,并提出了相应改进措施。

1 四通阀结构及工作原理

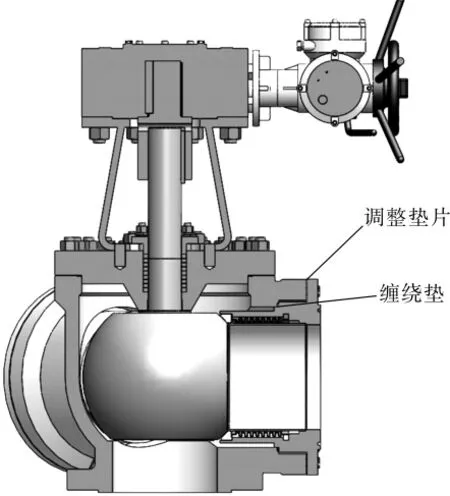

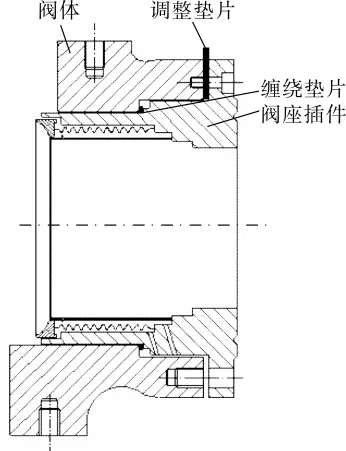

焦炭塔四通阀是由加拿大VELAN INC.公司生产的VALL高温球阀,由阀体、阀芯 (阀杆与球体)、耦合保护套、密封阀座、波纹管、导流筒及阀座插件等组成,其内部结构见图1。

图1 四通阀内部结构示图

阀门阀杆与球体为一体铸件,通过电动执行机构转动阀门球体实现对通流介质的通断控制。四通阀内的通流介质一般为高温渣油或者含有焦粉的高温焦化油气,故采用蒸汽对阀门内部阀腔、阀座波纹管以及填料等部位进行吹扫,以防止阀门内结焦。

四通阀上使用电动执行机构,阀门有1个进口、3个出口,3个出口分别连接A、B塔的入口和开停工期间的甩油口。四通阀的球体旋转120o,A、B塔分别完成进料、生焦、除焦的过程,A、B塔每24 h切换1次,如此反复。

2 四通阀故障现象及分析

2.1 故障现象

四通阀本身结构较为特殊,正常工况下A、B塔进料线周期性切换操作频繁,工作温度较高且易结焦,而且连接四通阀的管线也较多。2010年停工后对工艺管线进行了改造,但每次在A、B塔间切换进料时,四通阀必须经多次旋转才可以切换成功,电动执行机构力矩百分数在40%~65%,给生产运行带来不稳定因素。装置运行9个月后,四通阀电动执行机构力矩百分数大于90%,进料由甩油开工线切换到A塔时四通阀卡涩不动,电动执行机构过载,装置被迫停工。

2.2 故障分析[1-4]

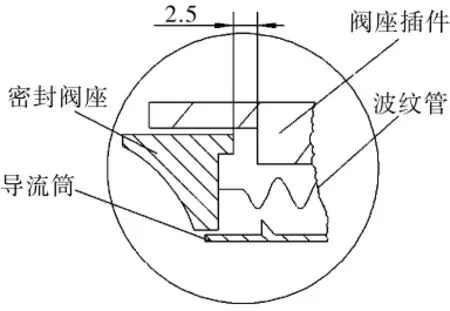

对阀门进行拆检维修,发现四通阀壳体在管线应力作用后有轻微的变形,3个阀口距离阀体的中心距最大偏差值为0.6 mm,波纹管工作压缩位移为2 mm。

一般情况下,拆卸清洗阀门或更换零件后,通常在四通阀安装前进行预组装、水压测试和空负荷调试。为防止密封阀座与阀座插件之间互相接触而导致卡涩,预组装时在3个阀座插件与阀体之间留0.8 mm的间隙,而拆检前此间隙为0,说明四通阀安装前调试的预留间隙在阀门安装就位后即消失了。分析认为是因与四通阀相连接的管线法兰直接作用在阀座插件上,使阀座插件与阀体间隙变为0,进而增加了波纹管工作位移量。经测量,在波纹管自由状态下,密封阀座与阀座插件台阶的距离为2.5 mm(图2)。在减去波纹管工作位移2 mm后,剩余的0.5 mm间隙就是在阀体变形和预留间隙为0的情况下消失的。因此,必须保证阀体与阀座插件之间的间隙不小于0.5 mm,否则可能产生密封阀座和阀座插件的接触相碰,使密封阀座失去弹性将所有外力施加给阀球,导致阀门卡涩。

图2 密封阀座与插件结构装配示图

3 四通阀波纹管最大位移计算[5-12]

四通阀的3个波纹管均为U型,波纹数10,具体结构见图3。波纹管材质Inconel 625是以钼和铌为主要强化元素的固溶强化合金。

图3 四通阀波纹管结构

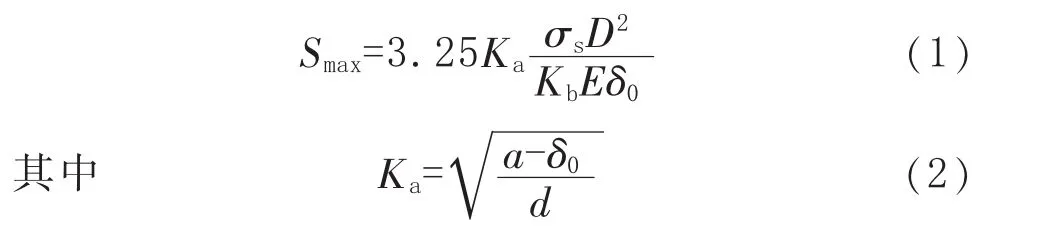

单层波纹管最大位移计算公式为:

式(1)~式(2)中,Smax为波纹管单波最大位移,δ0为波纹管单层壁厚,a为波厚,D为波纹管外径,d为波纹管内径,mm;Ka为波深影响系数,Kb为相对波深系数;σs为波纹管材料屈服强度,E为波纹管材料弹性模量,MPa。

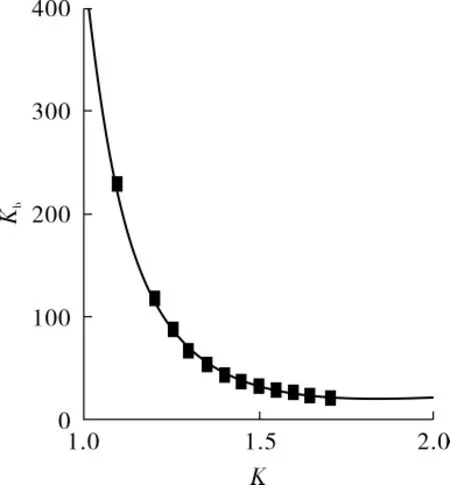

波纹管的 D=346 mm、d=316 mm,K=D/d=1.095,小于 JB/T 6169—2006《金属波纹管》[13]中规定的最小值,根据JB/T 6169—2006中表A.2波深系数数据表,按图4所示相对波深系数拟合曲线得出Kb=220。

图4 相对波深系数拟合曲线

将 δ0=2 mm、a=9.5 mm、D=346 mm、d=316 mm、Kb=220、σs=410 MPa、E=205 MPa 代入式 (1)~式(2),计算可得Smax=0.272 mm。波纹管层数N=10,总最大位移量即为2.72 mm。

工作状态中,在满足缠绕垫片密封要求的前提下,考虑到阀体结构的变形量,可将波纹管的工作位移量减少0.3 mm,将阀座台阶与阀座插件的间隙增大到2.8 mm。3个阀口的工作位移量平均变为1.7 mm,既可以避免密封阀座与阀座插件台阶的接触,又能保证密封效果。

4 四通阀故障处理措施

4.1 加装调整垫片

在阀座插件和阀体内8个沉头内六方螺栓处加装8个90 mm×30 mm×1.2 mm的钢制调整垫片(图 5)。

图5 调整垫片安装位置

调整垫片可以传递管线法兰对阀座插件的压紧力,使之作用在阀体上,固定阀座插件与阀体的间隙,进而保证波纹管工作位移量不发生变化。在500℃高温工作状态下,阀球受到3个方向的推力而自动定位中心点,保证波纹管、阀座受力均匀,避免因安装四通阀导致阀座插件卡死。

4.2 加大缠绕垫片厚度

波纹管工作位移量变小后,为了防止阀体密封的缠绕垫片泄漏,将缠绕垫片厚度从原来的3.2 mm改为3.8 mm,增加的垫片厚度大于改变的工作位移量。安装3个阀座插件时,在同时紧固前将密封垫片放置在与阀体结合面处,再从3个阀口分别放置调整垫片,最后紧固3个阀口的沉头内六方螺栓将调整垫片压紧。

4.3 研磨阀球与密封阀座

四通阀多次卡涩后,阀球和密封阀座之间相对挤压产生划痕,划痕深度一般不超过0.2 mm,且划痕面积不超过总接触面积的30%。这种情况下可以将10#金刚砂均匀涂抹在阀球表面与密封阀座进行对研。若划痕深度超过0.2 mm且面积超过总接触面积的30%,则要更换新的密封阀座或阀球,必须重新测量波纹管工作位移量,对调整垫片厚度进行调整,使总的工作位移量保持不变。

5 四通阀改造效果分析

加装调整垫片后组装调试四通阀,四通阀密封泄漏试验中水压试验高压1.49 MPa,泄漏量小于19 mL/min(0.9 cc),冷态旋转电动执行机构试验力矩百分数为0,说明组装优良。装置现场安装四通阀后,从开工到阀体温度升到490℃需要2~3 d,在此升温和恒温阶段每间隔1 h旋转360°,保证四通阀在工作状态时不会卡涩。

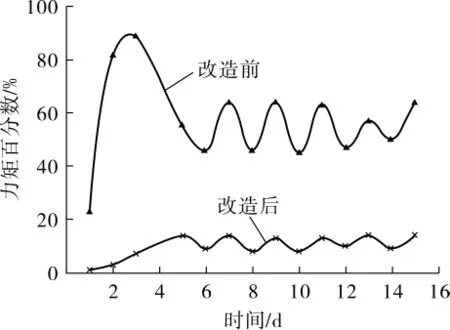

改造前后四通阀电动执行机构运行力矩百分数对比见图6。由图6可以发现,改造前在启动升温阶段四通阀力矩百分数急剧增大,此时管线受热后应力作用于阀体上,当温度升到500℃左右后,力矩百分数逐渐趋于规律波动。改造后在升温和恒温阶段四通阀电动执行机构力矩百分数均平滑上升,工作状态下A、B塔切换力矩百分数为9%~14%,A、B塔切换时密封效果良好,阀座插件缠绕垫片未发生泄漏。

图6 改造前后四通阀电动机构运行力矩百分数对比

6 结语

对延迟焦化装置焦炭塔四通阀故障原因进行了分析,并对四通阀进行了改造。四通阀改造后投用2 a来没有发生过卡涩故障,保障了延迟焦化装置的正常生产。到下一个大修周期(3 a),调整垫片和波纹管依然可以使用。采用文中改造措施节省了大量的物力和人力,解决了四通阀的卡涩问题,可为炼化行业延迟焦化装置四通阀运行卡涩故障处理提供参考。