P-2200型高压泥浆泵阀座有限元分析与工艺优化

2014-06-05刘一杰

刘一杰

(1.西安石油大学机械工程学院,西安 710065;2.兰州兰石石油装备工程有限公司工艺技术部,兰州 730050)

P-2200型高压泥浆泵阀座有限元分析与工艺优化

刘一杰1,2

(1.西安石油大学机械工程学院,西安 710065;2.兰州兰石石油装备工程有限公司工艺技术部,兰州 730050)

针对P-2200型高压泥浆泵液力端阀座使用寿命短、损坏严重的问题,采用Solidworks12软件对阀座进行优化设计,并应用ANSYS软件进行有限元分析。通过分析得到阀座最大等效应力、最大主应力、最小主应力、第二主应力以及主应变,并分析得出主应力的位置和危险截面,并对其进行了工艺优化。分析结果表明,阀座在51.7 MPa的工作压力下是安全可靠的。

高压;泥浆泵;阀座;有限元;工艺优化

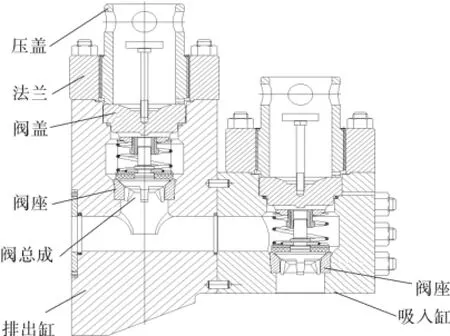

阀座是泥浆泵液力端最重要的零件之一(如图1),在高压循环和酸性工作液腐蚀等因素的共同作用下,阀座外径变小,液缸内径变大,阀座下沉[1],并且阀座表面会出现严重腐蚀现象。在其自重和高压泥浆共同作用下,造成阀座定位和密封失效,泥浆泵就会被迫停止工作,更换阀座。每台P-2200型泥浆泵对应6个阀座,如果频繁更换,就影响油田作业的效率。阀座的性能指标直接决定泥浆泵的使用效率,为了提高阀座的安全性、可靠性、使用寿命及抗腐蚀能力,对阀座进行有限元分析和工艺优化是十分有必要的。

图1 液力端总成

1 设计及工艺优化

根据API标准,阀座外侧与液缸以锥形孔1∶12的自锁锥度定位和密封,阀座内侧与阀体胶皮以45°锥面进行自锁和密封,并在阀座底部与液缸内孔接触处设计1个台阶,有效防止阀座的下沉。在工艺方面进行优化,对阀座进行渗碳、淬火处理,渗碳深度控制在2.5 mm左右,表面硬度58~62 HRC,心部硬度不小于30 HRC,以提高表面硬度;采取磨削加工内、外锥面,并制作磨削加工用的工装胎具和角度样板,采取先磨削加工阀座外锥面,并用1∶12的外锥面用环规检验,控制环规与零件表面连续环状面积不小于70%。以已加工好的外锥面为定位基准,安装磨胎,找正胎具径跳和端跳不大于0.03 mm,磨削加工阀座内锥面,并用45°±0.25°内锥用样板检验,控制局部非穿通性间隙不大于0.05 mm;并对阀座表面进行磷化处理。通过工艺改进,有效保证阀座内、外锥面的接触精度,以保证其自锁定位和密封,有效提高阀座使用寿命及抗腐蚀能力。

2 有限元模型的建立

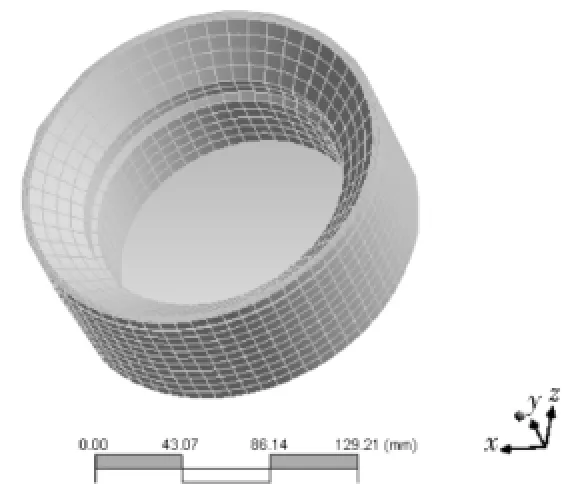

2.1 模型简化和网格划分

首先对优化设计后的阀座建立完整的几何模型,本次计算使用的软件为ANSYS WORKBENCH,在对计算结果影响较小的情况下,建模时对阀座内腔的部分倒角和圆角作了简化处理。在有限元网格划分时,采用软件默认的整体网格自由剖分,Relevance的值选最大值100,这样剖分的网格密度最高,计算结果精确。经过计算机网格剖分,阀座的节点数共有15 094个,单元数共有3 024个。经过网格剖分后的有限元模型如图2。

图2 阀座有限元模型

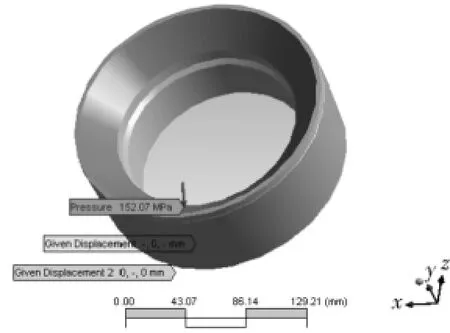

2.2 边界条件的确定

由于阀座是轴对称结构,建立的模型在对称面上不能有位移,因此将约束施加在阀座的对称面上。根据对阀座的受力分析,把液缸对阀座的作用力转化为阀胶皮对阀座的作用力[2-4],则在阀座的外表面不能有径向位移,即约束x方向和z方向的位移。阀座在液缸里不能有刚体位移,则在阀座下表面约束y方向的位移,这样阀座的受力都施加在45°锥面上。载荷和约束的施加如图3。

图3 阀座边界条件和载荷

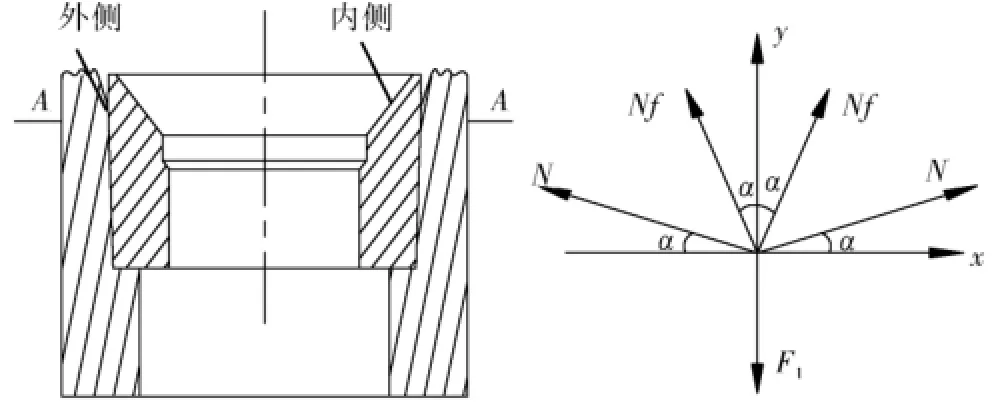

2.3 载荷的施加及阀座受力分析计算

本文所施加的载荷以液缸最高工作压力为依据,即液缸内部的最大工作压力为51.7 MPa(7 500 psi)。应用Solidworks12软件的分析计算功能,点击菜单栏的“工具”—“测量”,然后选中要测量的曲面,即可准确、快速地计算出其受力的接触面积、液缸阀座外侧面承受液缸的接触摩擦力和挤压力、阀座内侧锥面承受阀体通过阀胶皮施加的挤压力和阀杆导向架施加的挤压力以及接触摩擦力。具体受力分析如图4。

图4 阀座A-A截面锥面受力分析

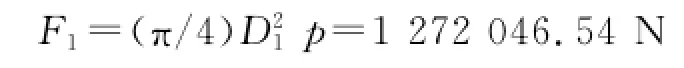

液缸内液体加载在阀体上的力为

式中:D1为液缸内液体与阀体之间相互作用的直径,取阀体的最大直径177.04 mm;p为液缸内液体压力,51.7 MPa。

根据API标准可知:阀座内侧面的锥角为45°,由阀座A-A截面竖直方向的平衡方程F1=2N1f1cosα+2N1sinα可得

式中:N1为阀体对阀座内锥面的正压力;N1f1为阀体与阀座内锥面之间的摩擦力;f1为阀体与阀座座内锥面之间的摩擦因数,取f1=0.15。

阀体加载在阀座内锥面的压力为

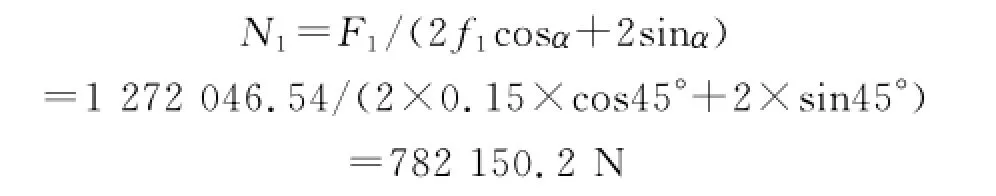

式中:A1为阀体与阀座内锥面的接触面积,取15 062.42 mm2,通过Solidworks12软件分析计算得到,如图5。

图5 阀体与阀座内锥面的接触面积A1

液缸内液体加载在阀座上的力为

式中:D2为阀座锥面与液缸之间相互作用的直径,取外锥面大头直径184.91mm;p为液缸内液体压力,51.7 MPa。

式中:N2为液缸内腔对阀座锥面的正压力;N2f2为液缸内腔与阀座锥面之间的摩擦力;f2为液缸与阀座之间的摩擦因数,取f2=0.15;根据API标准可知:阀座的外侧锥面为1∶12可得液缸的锥角α为2.385 94°。

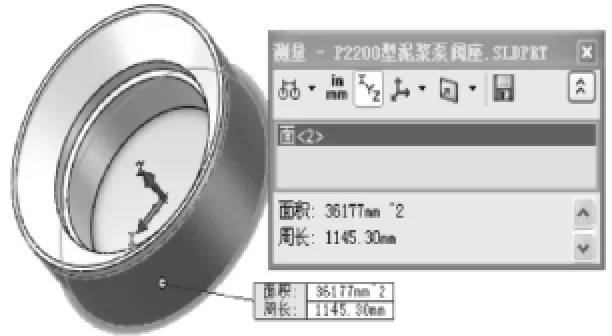

液缸加载在阀座外锥面的压力为

式中:A2为液缸内腔与阀座外侧锥面的接触面积,取36 177 mm2,通过solidworks12软件分析计算得到,如图6。

图6 液缸内腔与阀座外侧锥面接触面积A2

则施加在阀座锥面的压力p=p1+p2=51.92+100.15=152.07 MPa。

3 有限元结果分析

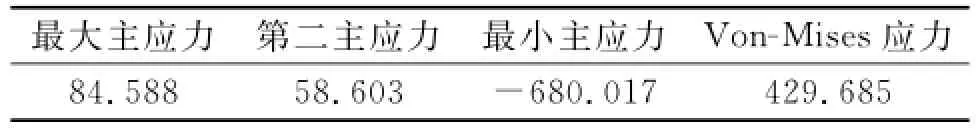

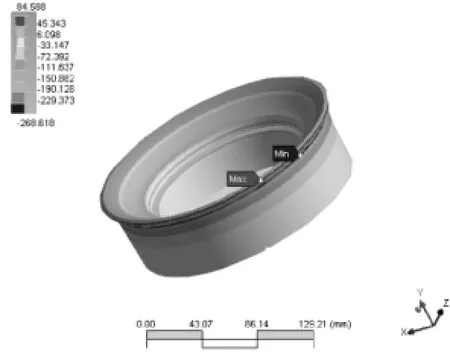

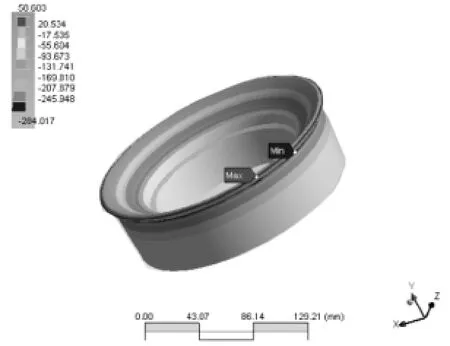

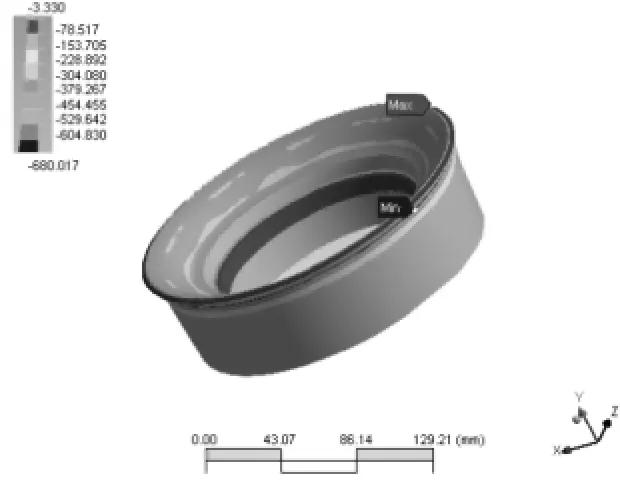

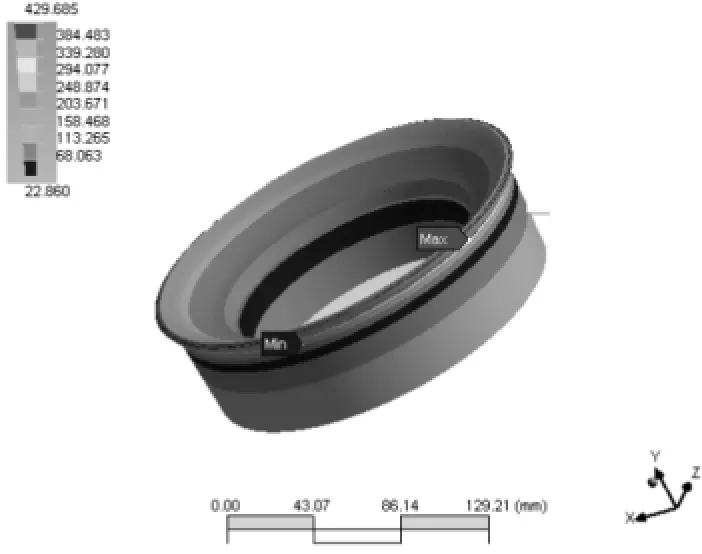

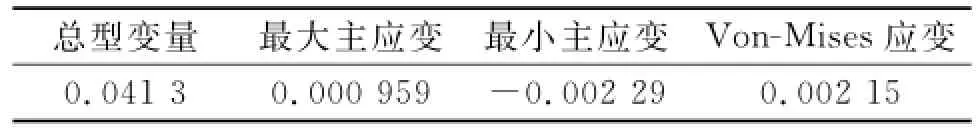

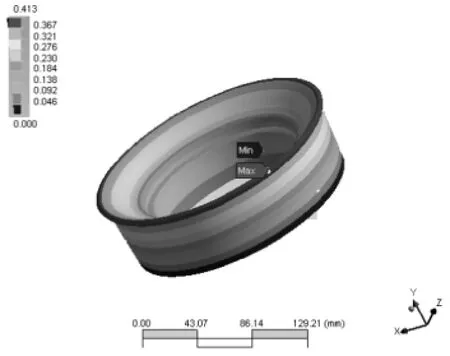

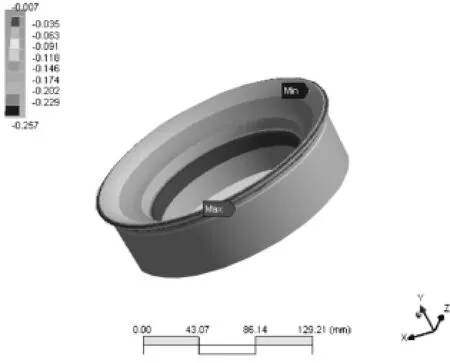

阀座的材料采用20Cr Mo的优质合金钢,抗拉强度σb≥885 MPa,屈服强度σs≥685 MPa,阀座在液缸最高工作压力下,计算出了阀座最大主应力(如图7)、最小主应力(如图8)、第二主应力(如图9)以及Von-Mises等效应力(第四强度理论相当应力)(如图10),具体结果如表1;同时,计算出了阀座总形变量(如图11)、最大主应变(如图12)、最小主应变(如图13)以及Von-Mises等效应变(如图14),具体结果如表2。

表1 阀座计算应力MPa

图7 阀座最大主应力分布云图

图8 阀座第二主应力分布云图

图9 阀座最小主应力分布云图

图10 阀座Von-Mises等效应力分布云图

由表1和图7~10可以得出:阀座的最大主应力为-229.373~84.588 MPa;第二主应力为-245.948~58.603 MPa,可见安全系数较大;阀座的最小主压应力为-3.330~-680.017 MPa,Von-Mises等效应力为22.860~429.685 MPa,安全系数略小,但都小于材料屈服强度σs,也是安全的。并通过渗碳、淬火处理,提高材料的力学性能,完全满足在最高工作压力下正常工作。

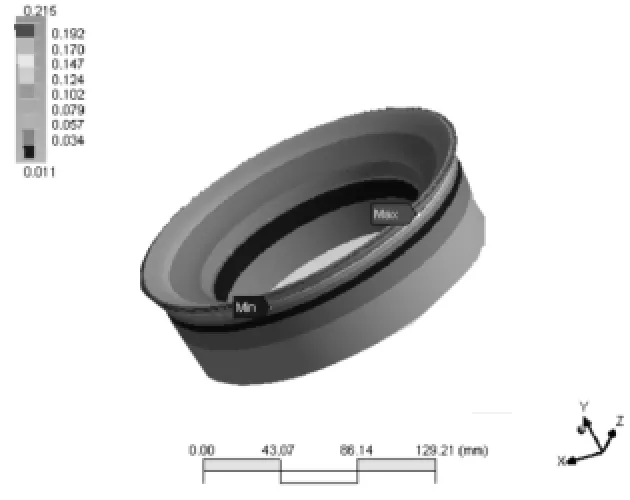

表2 阀座计算应变mm

图11 阀座总形变量

图12 阀座最大主应变

图13 阀座最小主应变

图14 阀座Von-Mises等效应变

由表2和图11~14可以得出:阀座的应变都在很小的范围内,所有的应变都远小于0.1 mm,没有发生蠕变,说明材料的硬度满足最高工作压力下的工况要求。

4 结论

1) 当压力最大时,阀座应力最大的部位都发生在阀座的上边缘部位;当应变最大时,也发生在阀座的上边缘部位,为了减少应力集中的受力状况,在阀座上边缘部位进行了倒角过渡处理。

2) 为了提高阀座的使用寿命,材料选用优质耐磨合金结构钢20Cr Mo,毛坯采用锻造件,采用特殊的制造加工工艺。表面进行特殊工艺处理,提高了阀座表面质量。

3) 通过设计、工艺、材料改进后,提高了阀座的安全性、可靠性、使用寿命及抗腐蚀能力,大幅降低了阀座的更换频率,满足了在最高工作压力下的工况要求。

[1]李平,朱方正,曹景元,等.压裂车柱塞泵阀箱失效分析及对策[J].中国设备工程,2006(11):31-32.

[2]康亮,徐建宁,骆宏骞,等.F-1300型泥浆泵液力端阀座有限元分析[J].石油矿场机械,2009,38(10):43-45.

[3]陈云龙.F-1600H型高压泥浆泵L型液缸有限元分析[J].石油矿场机械,2013,42(1):42-46.

[4]李洪波,刘振龙,周天明,等.F-1600型泥浆泵阀座的接触分析[J].石油矿场机械,2010,39(5):26-29.

Finite Element Analysis and Process Optimization System of P-2200 High Pressure Mud Pump Valve Seat

LIU Yi-jie1,2

(1.College of Mechanical Engineering,Xi’an Shiyou University,Xi’an 710065,China;2.Process Dept.,Lanzhou LS Petroleum Equipment Engineering Co.,Ltd.,Lanzhou 730050,China)

For the short life and badly damage of the fluid end valve seat of the P-2200 high pressure mud pump,the design of the seat by using solidworks-12 was optimized and ANSYS was applied to do the finite element analysis.By analyzing obtained the maximum equivalent stress,maximum principal stress,minimum principal stress,second principal stress and the principal strain,the analysis indicated the location of principal stress and dangerous section.The analysis result shows that the valve seat is safe and reliable under the working pressure of 51.7 MPa,in addition,the article made process optimization of the valve seat.

high pressure;mud pump;valve seat;finite element;process optimization

TE926

A

1001-3482(2014)01-0034-04

2013-07-26

刘一杰(1979-),男,陕西勉县人,工程师,硕士研究生,主要从事石油机械制造工艺技术研究,E-mail:yijie66@126.com。