硫磺回收装置尾气焚烧余热锅炉炉管失效分析及防护建议

2021-03-20吕庆欢马金伟陈韶范张向南马一鸣赵明明梅光旭

吕庆欢,马金伟,陈韶范,张向南,马一鸣,赵明明,梅光旭

(1.甘肃蓝科石化高新装备股份有限公司,甘肃兰州 730070;2.上海蓝滨石化设备有限责任公司,上海 201518)

天然气净化装置尾气焚烧炉余热锅炉是硫磺回收装置(SRU)中的关键设备,主要用于余热回收。某公司天然气净化装置尾气焚烧炉余热锅炉采用进口烟道式余热锅炉,整体以自然循环方式运行,额定蒸发量 80 t/h,蒸汽压力 4.7 MPa,入口烟气最高设计温度870℃。余热锅炉上锅筒规格为φ1 900 mm×70 mm,下锅筒规格为φ1 100 mm×45 mm,材质均为SA 516 Gr70;水冷壁换热管的规格φ63.5 mm×5 mm,材质为 SA 210 GrA-1。该余热锅炉运行7 a后长时间停工,停工检修时发现炉管处发生局部失效,失效形式主要为蒸发段水冷壁管和液包接管处的腐蚀穿孔及泄漏[1-2]。炉管失效会对装置正常生产和安全运行造成不良影响,为避免同类问题再次发生,采用多种分析方法对炉管腐蚀机理进行了分析,并提出了相应防护建议。

1 余热锅炉炉管失效分析

1.1 宏观形貌

宏观检查发现,该余热锅炉炉管发生了局部腐蚀,主要腐蚀部位为水冷壁管和液包底部。两侧水冷壁管上部覆盖有厚度约0.5 mm的灰绿色腐蚀产物,腐蚀后的外侧管壁呈皮状开裂。

水冷壁管底部与液包接管接触部位发生明显腐蚀,部分位置穿孔泄漏,腐蚀主要发生在管外壁,未对整体结构造成明显影响。水冷壁管底部管壁多处穿孔,穿孔形状不规则,最大穿孔尺寸为横向26 mm、纵向22 mm,水冷壁管底部有少量绿色晶体析出。水冷壁管腐蚀形貌见图1和图2。

图1 水冷壁管底部管壁穿孔

图2 水冷壁管底部连接处穿孔

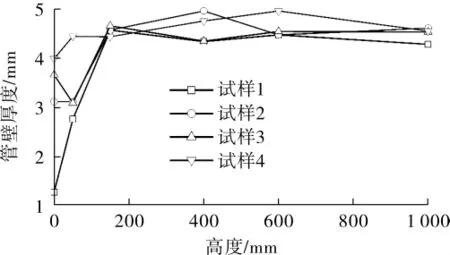

1.2 管壁减薄量

现场对蒸发器侧人孔对面水冷壁管进行取样,随机选取4根水冷壁管,从底部向上,分别在高度为 0、50、150、400、600 和 1 000 mm 处测量管壁厚度,结果见图3。水冷壁管设计壁厚为5 mm,从图3可以看出,在水冷壁管底部150 mm的区域内管壁发生明显减薄,距离底部越近,减薄量越大。水冷壁管底部区域平均减薄率超过30%,且多处穿孔泄漏。

图3 不同高度处水冷壁管管壁厚度

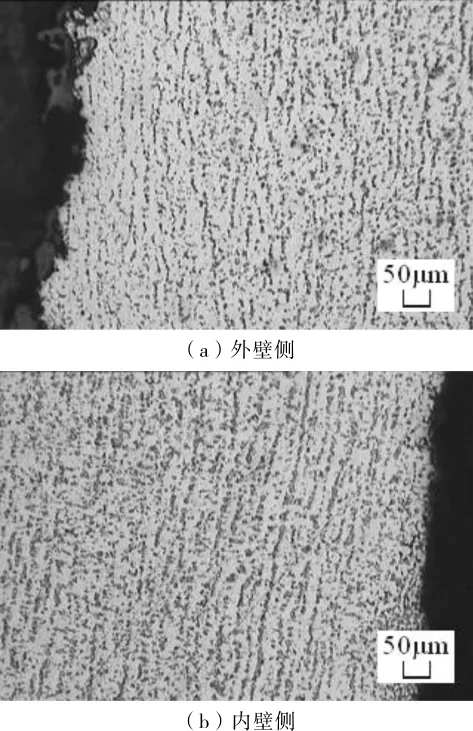

1.3 金相组织

根据GB/T 13298—2015《金属显微组织检验方法》[3]的规定,在水冷壁管穿孔部位附近取样,试样经水砂纸磨制、机械抛光,并采用体积分数4%的硝酸酒精溶液浸蚀。以试样管壁截面为检验面进行金相组织分析,得到的金相组织见图4。从图4看出,试样金相组织由连续的铁素体和层状深色珠光体构成,晶粒尺寸均匀,管外壁侧因受到严重腐蚀使金相组织呈现波浪形。

图4 水冷壁管试样管壁截面金相组织(200×)

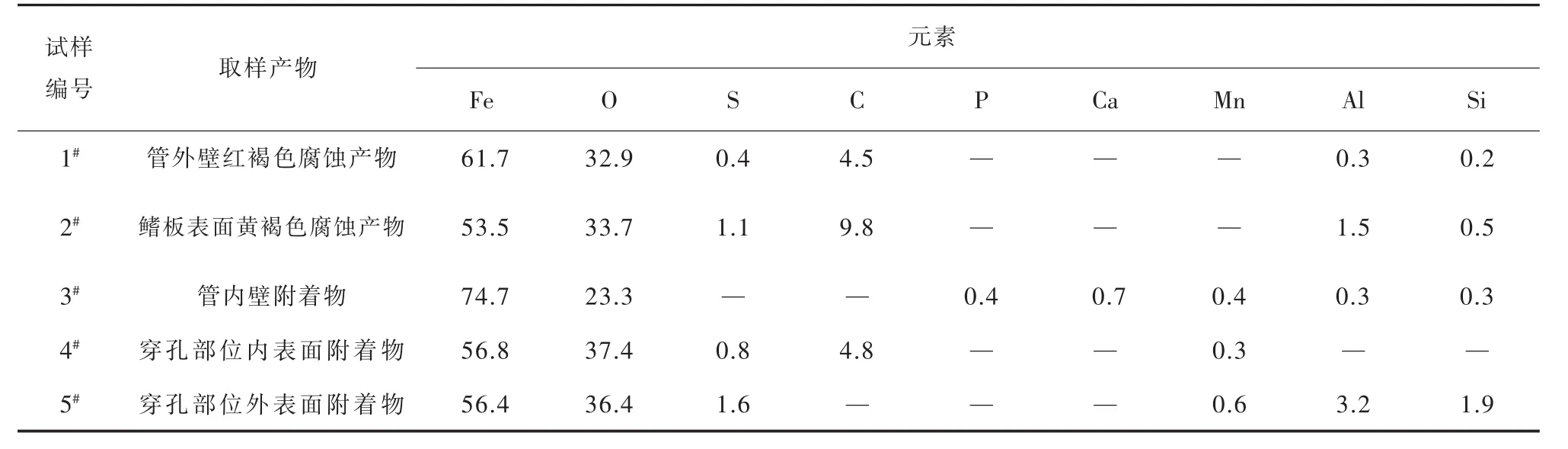

1.4 腐蚀产物化学成分

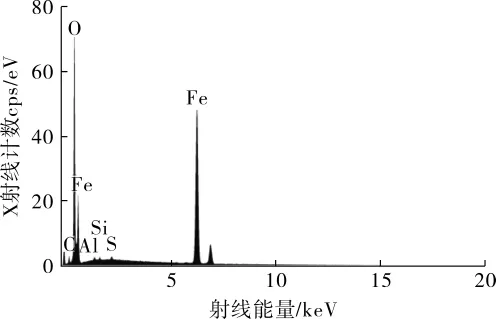

对采集到的水冷壁管外腐蚀产物和析出的结晶体进行取样,利用X射线能谱分析(EDS)对腐蚀产物样品进行化学成分分析,结果见表1和图5、图6。图5、图6中横坐标反映了化学元素的种类,纵坐标反映了化学元素的数量。从表1、图5和图6可以看出,所有的腐蚀产物均主要由Fe和O元素组成,发生穿孔炉管的外表面附着物(5#试样)中富含高质量分数的S元素,说明腐蚀穿孔处有大量硫或硫化物的沉积。

表1 水冷壁管腐蚀产物化学成分EDS分析结果(质量分数) %

图5 水冷壁管外壁红褐色腐蚀产物EDS能谱图

图6 水冷壁管穿孔部位内表面腐蚀产物EDS能谱图

化学成分分析结果表明,水冷壁管底部析出的浅绿色晶体的化学成分主要为硫酸亚铁FeSO4·7H2O 和硫酸铝 Al2(SO4)3,水冷壁管上侧的灰绿色腐蚀产物化学成分主要为硫酸亚铁FeSO4·7H2O,浇注料顶部的红棕色泥状物中含有大量硫酸铁Fe2(SO4)3。沉积物呈红色的主要原因是铁锈(Fe2O3)的沉积,且铁锈与硫酸反应生成的硫酸铁具有吸湿性和水溶性,吸收空气中的水分后产生的水合物在浇注料表面呈泥状附着。

2 余热锅炉炉管腐蚀原因分析

宏观形貌观测发现余热锅炉水冷壁管局部出现不均匀减薄和穿孔,穿孔附近金属表面有大量腐蚀坑。水冷壁管底部,即低温侧腐蚀减薄程度较大,穿孔现象多发生在水冷壁管底部,且腐蚀产物聚集在管壁外侧。由此可以判断,持续在管外流动的低温烟气是导致水冷壁管腐蚀穿孔的主要原因。蒸发段水冷壁外壁有2条明显的气液分界线,说明水冷壁底部长期积液。结合余热锅炉运行状态可以判断,在长期停工期间,水冷壁底部浸泡在腐蚀性液体环境中,腐蚀性积液导致水冷壁管外壁受到严重腐蚀,并引起减薄、穿孔和泄漏。

微观组织分析结果表明,水冷壁管穿孔处管内和管外的金相组织均为铁素体和珠光体,管外有明显腐蚀。水冷壁管材质为SA 210 GrA-1,且未观察到焊缝金相组织异常,可以排除因选材不当导致水冷壁管失效的可能性。

EDS分析结果表明,腐蚀产物中硫元素质量分数较高,包括了大量硫酸腐蚀产物——硫酸铁Fe2(SO4)3和水合硫酸亚铁 FeSO4·7H2O,因此判断炉管失效是酸露点腐蚀所致。同时在沉积物中未检测到氮元素,而硝酸露点温度通常低于60℃,故可以排除烟气中含有的N2O产生的硝酸腐蚀。

锅炉运行过程中,烟气中含有的湿硫被氧化为二氧化硫,高温下一部分二氧化硫氧化形成三氧化硫,三氧化硫与烟气中的水分或过热蒸汽结合形成硫酸。硫酸露点温度通常为120~150℃,当烟气温度下降到硫酸露点温度以下时,烟气中的气态硫酸会冷凝形成酸性雾或硫酸液体。硫酸凝结并附着在水冷壁管外壁,被水稀释后在水冷壁管表面形成一层液膜。硫酸的强腐蚀性使得铁被腐蚀为硫酸铁,部分硫酸铁进一步腐蚀生成硫酸亚铁。硫酸亚铁表面疏松多孔,易在管壁和浇注料表面产生结垢形成绿色腐蚀产物,导致管壁减薄甚至腐蚀穿孔。同时硫酸吸湿性强,易与空气中水分发生水合反应生成红色泥状的水合硫酸亚铁(FeSO4·7H2O)[4-8]。

3 余热锅炉炉管失效防护建议

低温酸露点腐蚀持续发生和腐蚀产生Fe3+是该余热锅炉炉管腐蚀泄漏主要原因。对此类工况,王利波[9]建议采用临时盲板将余热锅炉前后隔断,通过人孔进入设备后用高压水冲洗烟气侧炉管外壁,然后在设备内部采用喷雾器喷洒质量分数为5%的NaOH溶液,待液体从设备最低处尾部护板的炉管间隙排净后,通氮气保护。该措施能够有效防止因停工防护不当造成的设备腐蚀。

笔者通过研究该余热锅炉水冷壁管腐蚀发生的位置和形式,提出以下炉管失效防护建议[10-16]:①修改余热锅炉底部结构设计,调整设备局部结构形式,减少死区,防止积灰。②增加积灰部位排液及清灰口,确保停工期间能及时排出烟气酸性冷凝液并清除积灰。③对炉体存在死区部分加强保温,减小炉体内壁出现低温部位的可能性。④对存在局部流动死区的部分换热管,可在换热管表面堆焊抗腐蚀堆焊层或涂覆防腐蚀非金属涂层。