气动执行器灰铸铁支架断裂失效分析

2021-03-20

(艾默生过程管理 (天津)阀门有限公司,天津 301700)

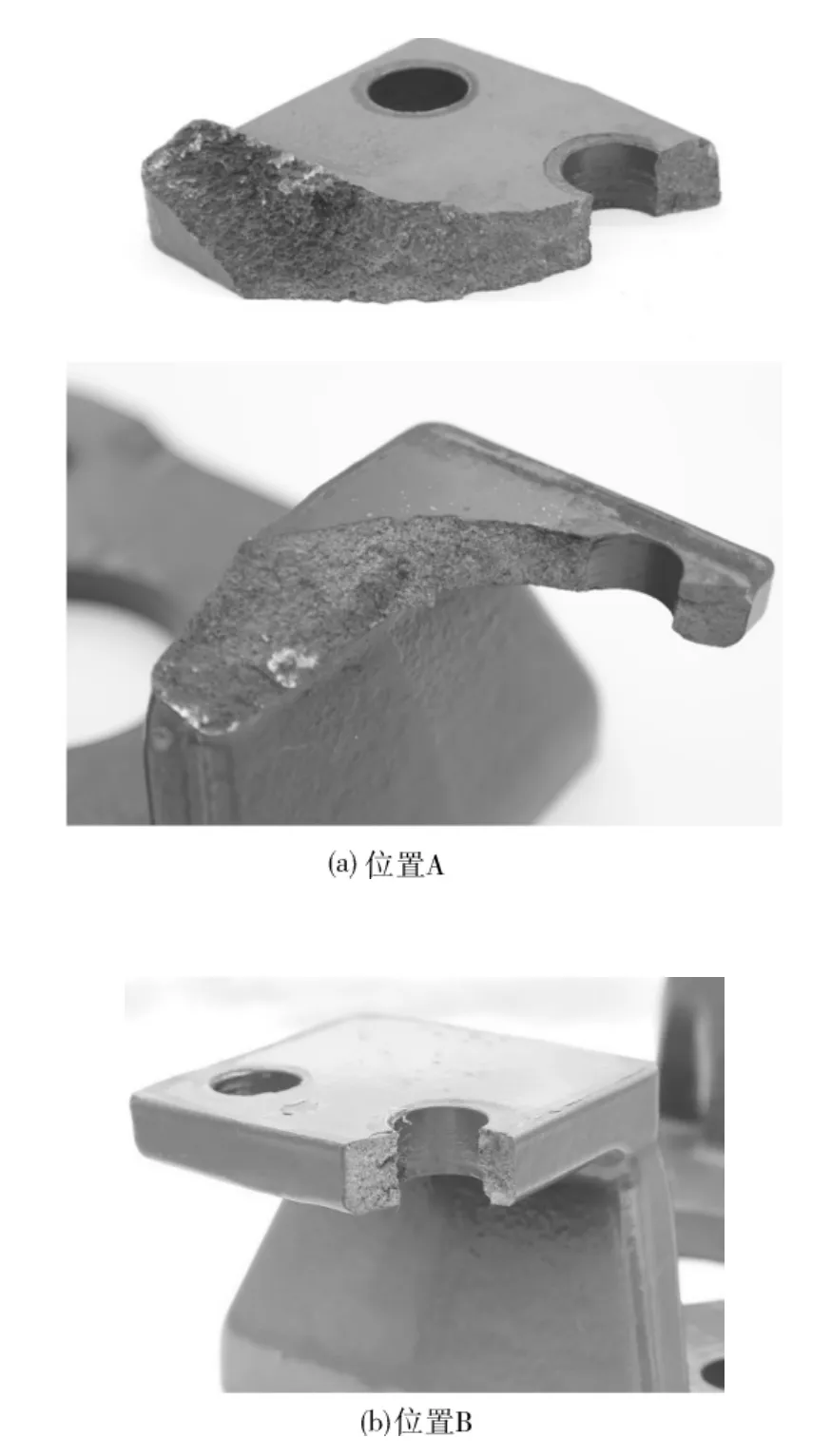

某炼化厂在一次维护保养过程中发现,安装在一处管路上的调节阀组件的气动执行器支架发生了断裂。断裂发生在支架与阀门连接端面 (图1),而支架与执行器连接端面完好。该执行器为艾默生Fisher某型膜片式旋转执行器,水平安装,支架材料为灰铸铁。该调节阀组件气动执行器投入使用22个月左右,现场振动和噪声均较大,水锤现象明显。笔者采用多种方法对断裂支架进行失效分析,并提出了相应的预防改进措施。

图1 气动执行器断裂支架

1 断裂支架测试及分析

1.1 断口形貌检查

该气动执行器支架断裂为3个部分,其中支架主体和较大的1块碎片被回收,较小碎片丢失。支架断裂面位置A和位置B形貌见图2。

图2 支架断裂面断口形貌

位置A和位置B的断裂面均被红锈所覆盖,断口处未见漆膜痕迹,证明断裂不是发生在喷漆工序之前。对断口进行适当清洗[1],清洗后的断裂面呈暗灰色,存有少量白亮点,断口较为平坦,没有明显的宏观塑性变形,不存在韧性断裂的3个特征区域(即纤维区、放射区、剪切唇)。说明该支架断裂属于脆性断裂,符合灰铸铁材料的一般断裂形式[2-3]。

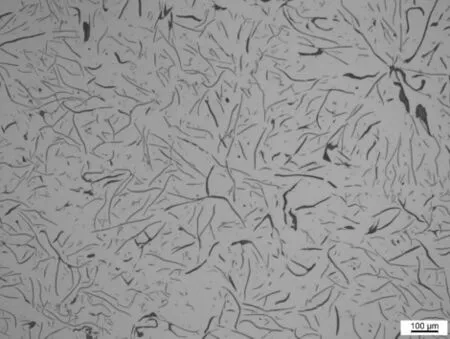

对清洗后的断口在扫描电镜(SEM)下进行观察,发现除仍覆盖有少量未清洗掉的氧化物外,2处断裂面均未见明显的铸造缺陷。清洗后支架断口的典型SEM照片见图3。图3中亮白区域为氧化物层,暗灰色区域为片状石墨组织[4]。

图3 清洗后支架断口SEM显微形貌(100×)

1.2 材料强度测试

根据设计相关要求,支架材料需满足ASTM A48/A48M—2016《Standard Specification for Gray Iron Castings》[5]中 30A 等级灰铸铁的性能要求。ASTM A48/A48M—2016主要通过抗拉强度指标对灰铸铁进行分级,其中30A等级灰铸铁的最小抗拉强度为206.84 MPa(30 ksi)。

按照ASTM A48/A48M—2016的要求,同一炉号分开铸造的拉伸试棒用于测试支架材料的抗拉强度。按照ASTM A48/A48M—2016 FIG.1中A类试棒的尺寸要求加工铸造拉伸试棒,参照ASTM E8/E8M—2016 《Standard Test Methods for Tension Testing of Metallic Materials》[6]对试棒进行抗拉强度测试。经测试,支架材料的抗拉强度为 232 MPa (33.65 ksi), 高于 ASTM A48/A48M—2016对30A级灰铸铁的最小强度要求。

1.3 显微组织分析

选取接近断口位置的支架材料制备金相组织分析试样,并按照 ASTM A247—2019《Standard Test Method for Evaluating the Microstructure of Graphite in Iron Castings》[7]观察灰铸铁材料中石墨的形状和长度,得到的试样显微组织见图4。

图4 断裂支架灰铸铁中石墨形貌(100×)

断裂支架材料中的石墨为呈A型分布的片状(TypeⅦ)石墨。从尺寸分布看,为75%的3级长度石墨和25%的4级长度石墨。ASTM A247—2019中定义的片状石墨(TypeⅦ)以及3级和4级长度石墨的形貌见图5。

图5 ASTM A247—2019中定义的石墨形貌(100×)

ASTM A48/A48M—2016中并没有对灰铸铁中石墨形态及其尺寸分布提出要求,但实际应用中,大多倾向于选择具有A型分布片状石墨结构的灰铸铁。同时,较短的石墨长度有助于灰铸铁获得较高的抗拉强度和弹性模量[8]。

从分析结果可以看出,该支架灰铸铁材料中石墨形态和尺寸分布是适宜的,断裂失效与材料性能和显微组织结构无直接关系。

2 支架裂纹起源及断裂分析

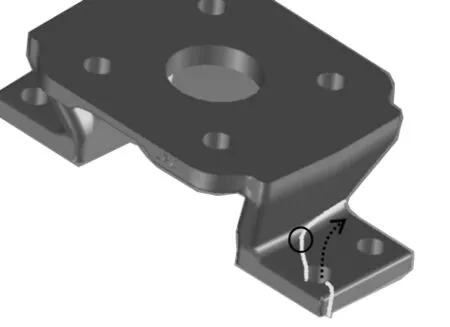

进一步观察支架断裂位置,发现在A处主裂纹(即断裂面)中段存在一条次生裂纹。该次生裂纹下宽上窄,由下往上裂纹深度变浅。次生裂纹在支架上所处位置如图6中圆圈所示。通常情况下,零件断裂过程中裂源区的裂纹较宽、较深,裂纹分叉的方向为裂纹扩展方向,扩展的反方向指向裂纹源位置[9]。由此判断,主裂纹(图6中白色实线)的扩展沿虚线箭头所指方向进行,裂纹源可能位于发生断裂的螺栓安装孔处。

图6 次生裂纹发生位置及主裂纹可能扩展方向

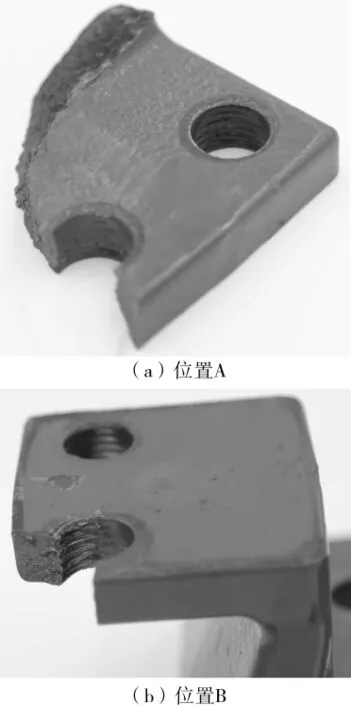

对A、B断裂位置的螺栓安装孔进行检查,发现2处安装孔的内壁均有较深的刻痕,刻痕出现在安装孔内壁靠近主裂纹(即断裂面)一侧,且呈现不规整的内螺纹形状(图7),显示该位置经过螺栓的反复磕碰,造成了严重的机械损伤。

图7 支架断裂位置螺栓安装孔内壁损伤情况

螺栓安装孔内壁的损伤现象仅出现在发生断裂的支架端面,即支架与阀体连接一侧。在支架与执行器连接一侧端面的螺栓安装孔内壁均完好,并未发现此种损伤。

正常情况下,支架与阀体或执行器实现紧固安装后,螺栓不会与安装孔接触。从该机械损伤形貌和位置判断,支架与阀体的连接发生了松动,支架位移使得螺栓和安装孔内壁发生接触。管路系统的高频强烈振动和质量达113 kg的水平安装执行器的侧向载荷使得螺栓和安装孔内壁一侧受到反复摩擦磕碰,造成了相应位置的机械损伤。

铸铁材料的抗疲劳失效性能总体上是由石墨形态、基体显微组织结构和抗拉强度、样品尺寸、零件表面状态、表面腐蚀衰减程度以及所受应力类型所决定[10]。螺栓孔内表面的机械损伤和作用于其上的张应力,降低了支架材料抵抗疲劳失效的能力。工件的局部表面缺陷,如划伤、损伤、毛刺和其他加工缺陷,是最容易出现疲劳裂纹的区域[11]。导致该气动执行器灰铸铁支架断裂的裂纹正是起源于安装孔内壁的机械损伤区域,裂纹在交变载荷和静载荷的共同作用下,以疲劳断裂的破坏形式扩展,并最终使得支架断裂失效。需要注意的是,不同于一般金属材料的疲劳失效,灰铸铁材料在发生疲劳断裂时并不呈现疲劳源区、扩展区和瞬断区等典型的疲劳断口特征[8,12-15],这与该支架断口形貌检查结果一致。

3 支架断裂预防措施

用户、维护保养或检修单位每一次拆解阀门组件后,务必要确保所有连接结构的紧固安装,防止发生安装错误。

如果现场安装空间允许,可将执行器由水平安装改为产品安装手册所推荐的竖直安装,这样有助于减小因水平安装的执行器自重所产生的侧向载荷。如果安装空间受限,执行器安装方向无法调整,可通过设置执行器支架或吊装机构、选用疲劳强度更高的支架材料[16](如碳钢或者18-8不锈钢)等方法,预防此类断裂失效故障的发生。

4 结语

文中对气动执行器灰铸铁支架的断裂失效原因进行了分析,认为支架与阀体的安装不够紧固是造成螺栓安装孔内壁发生破坏、形成裂纹源的直接原因。管路系统振动引起的交变载荷与执行器自重带来的静载荷共同作用,导致了该执行器支架发生疲劳断裂。提出了预防此类断裂失效故障发生的措施,以期对同类事故提供借鉴。