油田用段塞流捕集器内涂层施工新技术应用浅析

2021-03-20

(中国石油 塔里木油田分公司,新疆 库尔勒 841000)

压力容器被广泛用于石油、天然气的生产、分离及储存等环节,是油田中的重要设备。由于压力容器内介质、工况(压力、温度)有所不同,容器会产生化学腐蚀、孔蚀、晶间腐蚀或疲劳腐蚀,可能导致容器泄漏甚至爆炸,严重影响油田生产的安全平稳运行。目前,对油田压力容器的防腐,大多采用内涂层和牺牲阳极相结合的内防腐方法,其中内涂层是压力容器内防腐最有效、最经济的方法[1]。

油田压力容器长期处于腐蚀性较强的介质环境中,介质中的水、硫化氢、二氧化碳及氯离子含量高,而且容器内涂层同时受多种液态、气态介质的混合作用,检修中经常发现压力容器内涂层存在大量鼓泡、脱落等失效现象[2]。文中分析了内涂层的防腐机理和失效原因,根据某油田处理站段塞流捕集器内涂层现场使用情况,提出了内涂层施工的新技术。采用这些技术既能保证内涂层施工质量,延长压力容器使用寿命,又能有效提高施工效率。

1 段塞流捕集器内涂层失效情况

某油田油气处理站设置有2套段塞流捕集器,单井集气站来的油气混输介质通过段塞流捕集器进行天然气和油、水的气液分离。2套段塞流捕集器的结构以及各项参数完全相同,工作压力13.1 MPa,设计压力13.8 MPa,设计温度 64℃,体积 92 m3,规格 DN1 000 mm×45 000 mm,筒体材质16MnR,工艺介质为天然气、凝析油(富含水、二氧化碳及氯离子)。

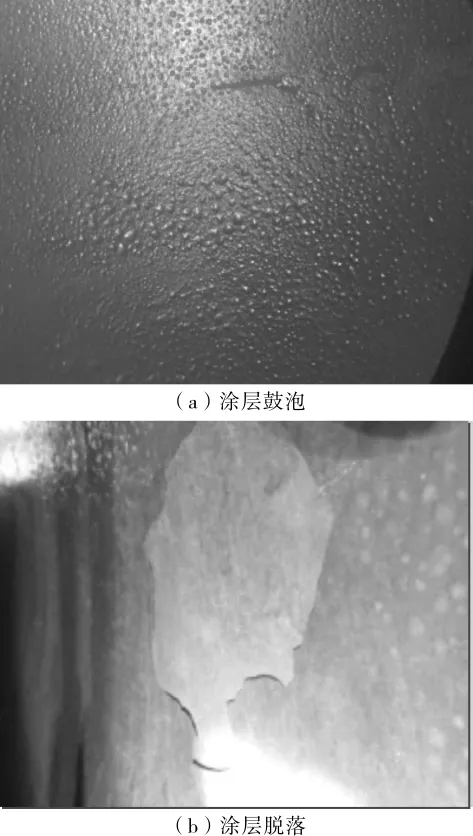

由于段塞流捕集器内壁长期处于含水、二氧化碳及氯离子的介质中,容易产生电化学腐蚀,近年检修中发现2套段塞流捕集器内涂层均出现鼓泡、脱落等现象(图1)。

图1 段塞流捕集器内涂层失效情况

2 压力容器内涂层防腐机理及失效原因

2.1 防腐机理[3]

2.1.1 屏蔽保护作用

容器表面具有一定厚度的致密性涂层能隔离开容器基材和腐蚀介质,避免二者直接接触,阻止水、二氧化碳和硫化氢等渗透进入容器基材引起腐蚀。

2.1.2 牺牲阳极保护作用

由于在涂料中加入了锌粉等比容器基材化学性质更活拨的金属,因此,如果发生腐蚀电化学反应,锌粉等活泼金属会首先发生反应并被溶解,从而保护容器基材不被腐蚀。

2.1.3 附着力作用

内涂层与容器表面的附着力能够避免内涂层发生鼓泡或者脱离,防止因内涂层下方的水、氧气的渗透压增大加速渗透而导致的水、氧气对容器的腐蚀。

2.1.4 电阻效应

内涂层具有良好的电绝缘性能,可避免在容器表面发生腐蚀原电池反应,防止容器表面阴极铁原子失电子变成离子而导致容器基材金属产生腐蚀。

2.2 失效原因[4]

2.2.1 内涂层鼓泡

内涂层中含有的气体挥发或是内涂层吸水都会引发鼓泡,随着腐蚀介质在内涂层内部渗透,导致基材金属的腐蚀。

随着内涂层内部腐蚀产物的聚集,涂层内压增大,会进一步加剧内涂层鼓泡。

虽然有新面孔上榜,但是以往占据榜单的大户房地产行业依然有百人上榜,占比最高。榜单显示,房地产富豪占据了总富豪榜的1/4,上榜人数达百人,成为产生富豪最多的行业之一。排名前10位中有3位是从事房地产相关行业,分别为去年的首富、排名下降到第三的中国恒大董事局主席许家印,随后是万达集团董事长王健林和排名第六的碧桂园董事局副主席杨惠妍。

2.2.2 内涂层脱落

当压力容器内涂层的附着力降低时,介质中的水分子通过内涂层微孔穿过涂层漆膜,进而在容器基材表面形成水分子层。同时,穿过漆膜的氧气或者二氧化碳等会溶解在水中,使基材金属发生电化学反应产生腐蚀,造成内涂层大面积破损以致于脱落。

3 段塞流捕集器内涂层施工过程

3.1 施工前试喷涂

在内涂层正式施工前先进行试喷涂,即选用与段塞流捕集器相同材质的1 m×1 m(长度×宽度)的板材,先对其进行喷砂除锈,通过试喷涂来确定适宜的喷砂压力、喷射角度和喷射距离,确保容器表面粗糙度,即锚纹深度在40~80μm。同时在钢板上按照工艺流程进行涂敷试验,并对涂层进行宏观检查、漆膜厚度及附着力检测等质量验证工作,以考察涂料及涂层的质量以及涂料与施工工艺的适用性,确保涂层施工质量[5]。

3.2 容器表面预处理

内涂层正式施工时,将段塞流捕集器内部表面的油污、积垢彻底清除,要达到可清晰辨识涂层损伤情况的要求。采用湿法喷砂工艺,使用喷砂设备对段塞流捕集器内表面进行处理,使段塞流捕集器表面锚纹深度达到标准要求的40~80μm。完成喷砂除锈后对段塞流捕集器表面进行清洁处理,使用压缩空气吹扫表面的灰尘,用面团清除段塞流捕集器焊缝、接管等边角部位的灰尘,保证段塞流捕集器整体表面清洁度处理达到ST3级别[6]。

3.3 内涂层涂刷

使用辊涂工艺进行内涂层涂刷,包括2道底漆、3道面漆,共计5道涂层(总漆膜厚度不小于350μm)。涂刷时按自上而下、先里后外、先难涂后易涂的顺序进行。涂料要涂装均匀,保证厚薄一致,先涂刷段塞流捕集器内的死角位置、焊缝处,用刷尖沾上涂料进行来回滚压涂刷,然后再对段塞流捕集器进行大面积涂刷。最终确保内涂层不露底、不流挂、不漏涂[7]。

3.4 涂层固化

内涂层施工完成后,使用与快速固化型重防腐涂料相匹配的紫外线灯光照射工艺,使成膜树脂与固化剂充分反应,同时采取加装排风扇等措施对段塞流捕集器进行通风2~3 d,保证涂层固化效果[8]。

3.5 施工注意事项[9]

①施工时每一道涂层表干后即可涂刷下一道,2道涂层涂刷时间间隔不超过24 h,以免降低漆膜附着力。②人员在进入容器施工时必须穿戴清洁鞋套,确保前一道涂层不被沙尘、水、油污等影响涂层质量的物质侵蚀。③施工时如遇风沙、雨或相对湿度大于85%的天气应停止施工,并对已施工而未完全固化的涂层加以防护,满足防尘、防雨要求。

4 段塞流捕集器内涂层质量控制新技术

4.1 选用低表面处理St2等级环氧防腐涂料

该段塞流捕集器为气液分离设备,受到复杂的内部结构限制,内部空间较为狭窄,不利于内涂层表面喷砂除锈、清洁除尘等施工作业,也难以达到St3级处理效果。使用低表面处理St2等级环氧防腐涂料能较好地解决这些问题,而且减少了清洁、除锈等施工作业。该涂料针对性强、使用方便,在油田压力容器检修中得到了较多应用,应用效果较好。

4.2 采用内涂层施工新技术

4.2.1 湿法喷砂预处理

根据以往经验,对容器内防腐层的喷砂除锈施工通常采用干式喷砂除锈技术,即将压缩空气与石英砂砾等磨料混合,利用压缩空气将磨料高压喷射在容器表面,从而达到去污、除锈的目的[11]。

油田压力容器多处于油气泄漏后易燃、易爆的场所,而且容器本身为密闭空间,干式喷砂造成的大量烟雾粉尘不仅影响施工人员健康,也会带来安全隐患。为此,采用新型湿法喷砂技术对段塞流捕集器内防腐涂层进行施工。

湿法喷砂技术是在干式喷砂的基础上,将普通喷砂喷头改为砂水混合的复合喷头,利用压缩空气和高压水流共同喷射砂石,高压水流喷射在容器表面,既能消除高速砂石与容器碰撞摩擦产生的火花,也能消除普通干式喷砂带来的大量烟雾粉尘,在保障容器表面预处理质量的同时,解决油气场所存在的易燃、易爆的安全风险问题,保障施工人员的健康。

4.2.2 快速固化工艺

大量的在役压力容器需要定期进行内防腐层修复,而且很多是停产检修,内防腐层施工期过长会影响正常生产和经济效益。一般要求在容器开罐检测和防腐修复后尽快封罐重新投入生产运行,这就要求涂敷完成后涂料能尽快固化,而一般防腐涂料固化至少需要7 d,因此各种新型的快速固化工艺也逐步在油田得到推广应用。

在此次段塞流捕集器内涂层施工中,采用了一种快速固化型重防腐涂料(JG-01),其主要成分包括环氧酚醛树脂、钝化缓蚀颜料、溶剂及固化剂等。该涂料中含有光敏型的特种固化剂,涂敷完成后用紫外光灯照射涂层,几小时即可完全固化,可将涂层干燥固化时间从7 d缩短至2~3 d,极大地缩短施工工期,减少因内涂层施工期过长带来的经济损失。

5 段塞流捕集器内涂层质量检测

5.1 宏观检查

主要对段塞流捕集器内涂层外观进行检查,要求外观光滑、平整,色泽均匀,无气泡、开裂、剥落、流挂、漏涂和斑痕等缺陷[12]。该容器总共涂刷了5道涂层(2道底漆、3道面漆),每道涂层涂刷后都进行了外观检查,有缺陷立即整改,直至符合要求。

5.2 漆膜厚度检测

参照SY/T 0319—2012《钢制储罐液体涂料内防腐层技术标准》[13],采用磁性测厚仪,重点对容器的罐顶、罐壁、罐底以及附件4个部位内涂层的干膜厚度进行检测,检测结果分别为358μm、365μm、352μm、372μm,符合施工方案中的厚度规定要求。

5.3 电火花漏点检测

参照SY/T 0319—2012,采用电火花检漏仪对段塞流捕集器选定区域的全部防腐涂层进行漏点检测。标准要求当电火花检漏电压为5 V/μm,平均漏点数不超过1个/m2时,应进行修补;平均漏点数超过1个/m2时,要对该部分进行全面复涂。实际检测结果为,段塞流捕集器各部位内涂层电火花漏点检测数量均为0,符合标准的要求,无需复涂。

5.4 附着力检测

附着力检测属于破坏性检测,会对已施工的内涂层造成损伤,因此在同时涂刷防腐涂层的试验样板上进行附着力检测。具体检测步骤参照SY/T 0319—2012中附录B的方法,检测结果显示,段塞流捕集器内涂层剪切粘结强度为8 MPa,符合标准要求。

6 结语

压力容器内腐蚀是影响油田生产安全运行的重大隐患,而内涂层是隔离容器内壁与腐蚀介质直接接触的最直接、有效的保护措施,因此提高内涂层质量对延长压力容器寿命至关重要[14-23]。通过分析压力容器内涂层的防腐机理和失效原因,结合段塞流捕集器现场使用情况,检修期间采用文中所述新技术对该容器进行了内防腐涂层施工。施工后经严格质量检测,内涂层质量符合相关要求,证明采取措施行之有效,可保障容器的长周期安全平稳运行。