连续管逐簇喷射环空压裂工艺现场应用*

2021-03-19卢秀德刘佳林

谢 鹏, 向 刚, 卢秀德, 宋 丹, 刘佳林

(川庆钻探工程有限公司 井下作业公司, 成都610213)

0 前 言

随着我国页岩气勘探技术的不断发展, 目前多级分段压裂技术已成为开采页岩气的主要手段[1]。 目前投入现场应用的分段压裂工艺包括电缆桥塞分段压裂、 裸眼封隔器分段压裂、 不动管柱水力喷射分段压裂和连续油管喷砂射孔环空填砂压裂等一系列技术[2-4], 都取得了不错的应用效果。

四川盆地海相古生界页岩气的开采, 由于储层地应力复杂, 且层间干扰严重, 现场压裂施工时井筒易发生变形[5-7], 影响后续的分段压裂以及通井投产。 而且传统分段压裂采用至少3 簇连做压裂, 压裂层位较厚。 因此集射孔、 分段和压裂为一体的连续油管喷砂射孔环空加砂压裂技术在四川盆地页岩气的开采中显得愈发重要。 在昭通页岩气示范区投入现场应用的连续油管喷砂射孔逐簇环空加砂压裂技术, 将该井水平段分成70 层后实现了精确喷砂射孔, 然后逐簇加砂压裂以及压裂完后迅速返排投产。 该技术的成功应用, 为四川页岩气的开采提供了新的思路, 而现场施工时的风险也有助于改良完善该项技术的应用。

1 连续管喷砂射孔逐簇环空压裂工艺原理和特点

1.1 工艺原理

图1 连续油管水力喷射和环空压裂工艺示意图

连续油管水力喷射和环空压裂工艺如图1 所示。 连续油管携带未开滑套的喷枪通洗井至指定射孔层位, 地面投球打开滑套露出喷嘴, 地面泵车将水砂浆加压高速压入井下, 利用伯努利原理, 通过喷嘴节流高速射出, 如图1 (a) 所示。 水射流高速击向套管壁, 属于高攻角冲蚀[8-10], 当入射沙砾的速度足够大, 就能在套管表面造成塑性变形, 当超过了套管材料的延伸极限后, 唇形压坑边缘凸起处开始产生裂纹, 之后裂纹扩展, 套管材料开始呈片状脱落, 在射穿套管壁和近井地带形成一个直径为25 mm 以上的孔眼[11-12]。 完成喷砂射孔后, 连续油管下放一段距离, 避免喷射工具串环空压裂时形成节流压差。 地面压裂车随后进行环空压裂, 如图1 (b) 所示。 压裂完毕后通过优化设计人工缝内填砂暂堵阶段支撑剂浓度和泵送排量来实施缝内暂堵以实现分段, 随后连续油管上提至下一射孔层段进行下层喷砂射孔和压裂改造。

1.2 工艺特点

连续油管喷砂射孔逐簇环空加砂压裂工艺同传统电缆桥塞射孔后压裂工艺相比, 施工效率高, 其工艺特点为: ①该工艺井筒适应性强, 能有效解除近井地带污染, 大幅增加储层渗透率, 降低地层破裂压力, 提高水力压裂的安全性; ②射孔后不起出油管直接环空压裂,节约起下时间, 然后快速转层继续下簇射孔压裂改造, 同时, 全井改造完成后, 连续油管一次起下通井冲砂投产, 缩短试气周期; ③逐簇加砂压裂, 能保证储层最大限度接受压裂改造, 相比常规的三簇一层的压裂改造, 逐簇加砂避免了因储层渗流能力差异造成的各簇进液量不同, 从而避免了一层内三簇的压裂效果差异; ④使用缝内填砂暂堵分段, 既节约了桥塞的使用和后期钻塞的费用, 又避免了压裂过程中井筒变形导致的井下复杂情况的风险; ⑤该工艺施工期间全井筒处于全通径状态, 施工灵活, 施工过程中根据监测结果, 可以在任意顺序、 任意位置对储层井段进行选择性分段, 一切以最优改造效果来灵活调整施工层序。

2 工艺现场应用

2.1 基本井况

WX1 水平井位于昭通国家级页岩气示范区,地处台坳川南低陡褶带南缘, 南与滇黔北坳陷相邻。 该井完钻层位为志留系龙马溪组, 采用139.7 mm 油层套管完井, 完钻井深度为4 210 m,垂直井深2 621.69 m, 其中水平段长1 655 m。本井储层优质页岩钻遇率较高, 达到100%, 水平段储层力学特征平面分布差异不大, 最大、 最小水平主应力差别大, 区域构造应力强。

2.2 喷射工具串和参数分析

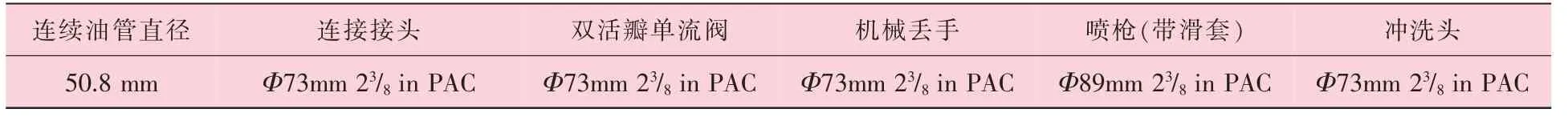

连续油管喷砂射孔工具串参数见表1, 现场组合工具照片如图2 所示。

表1 连续油管喷砂射孔工具串参数

图2 现场组合工具串

现场使用的喷枪喷嘴直径可根据需要调整,共计6 孔。 根据McDaniel 和Surjaatmadja 等[13-15]的研究, 喷砂射孔穿透套管等的喷嘴射流速度一般在152 m/s 以上。 根据喷射速度计算公式(1), 计算喷嘴Φ4 mm×5 孔和Φ4 mm×6 孔两种组合下喷射速度随施工排量的变化曲线(如图3 所示)。

式中: v——喷嘴出口流速, m/s;

Q——施工排量, m3/min;

N——喷嘴个数;

db——喷嘴直径, m。

图3 两种喷嘴组合下喷射速度和排量的关系曲线

由图3 可知, 为达到喷射效果, 使用Φ4 mm×5 孔的喷嘴组合, 施工排量须大于560 L/min;使用Φ4 mm×6 孔的喷嘴组合, 施工排量须大于690 L/min。

2.3 施工流程及分析

连续油管喷砂射孔环空加砂压裂施工流程如图4 所示。 从该井的72 簇压裂改造中, 选出一簇施工曲线来做分析。 在WX1 井第7 簇压裂施工改造过程中, Φ50.8 mm 连续油管带93 mm 喷枪下入到井下4 010 m 进行喷砂射孔, 图5 是泵压、套压、 混合砂浓度以及排量随时间的变化曲线。从图5 中可以看出, 此次喷射共耗时约30 min,混合砂浓度120 kg/m3, 地面回压控制在高位的35 MPa, 避免了地层出砂。 而施工排量保持在650 L/min, 此时Φ4 mm×5 孔的喷嘴组合的喷嘴流速达到173 m/s, 达到射穿套管和储层的流速要求。 施工泵压开始时高达68.5 MPa, 而随着喷射的进行, 套管逐渐破裂, 地层被打开后, 泵压呈现明显的下降趋势。

图4 连续油管喷砂射孔环空加砂压裂施工流程

图5 WX1 井第7 簇喷砂射孔排量、泵注压力和混合砂浓度随时间变化曲线

喷砂射孔完成5 min 内, 开始进行不起出连续油管的环空加砂压裂, 加砂压裂的施工曲线如图6 所示。 图6 中的油压表示连续油管压力, 在环空压裂过程中, 随时保持连续油管内压力与环空压力平衡, 防止套管挤毁。 排量升至6 m3/min后开始加入粉砂以及主压裂加砂, 套压控制在70 MPa 以内。 在主压裂完成后, 将砂浓度逐渐提高至360 kg/m3, 泵压瞬时达到75 MPa, 超压停泵, 完成该簇缝内砂堵分段。 该簇施工总共注入压裂液636.95 m3, 100 目粉砂9.62 t, 40/70 目陶粒20.48 t。

2.4 实施效果

利用连续油管喷砂射孔逐簇环空压裂技术对WX1 井总共实施分簇改造72 层, 共耗时22 d,平均每天压裂改造3.27 层。 平均每层主压裂时的施工压力为62~68 MPa, 比缝内填砂超压75 MPa低了7~13 MPa, 证明了缝内砂堵分层的可靠性。同时, 层均注入地层净液量达到了635 m3, 平均加砂量为29.6 t。 在全部压裂完成后, 用9 mm 油嘴放喷, 套压9.5 MPa, 测试产量为8.6×104m3/d。表明该工艺为近井筒地带提供了有效的导流能力,有效沟通了页岩气储层和井筒。

图6 WX1 井第7 簇环空压裂时排量、泵注压力和混合砂浓度随时间变化曲线

3 风险分析

3.1 连续油管砂埋风险

在每簇环空加砂压裂后, 倘若缝内砂堵, 砂浓度过高, 顶替不充分, 则会有部分砂砾未能进入人造缝, 在井筒沉降造成油管及管串砂埋的风险。 在该井第四簇加砂压裂后, 上起连续油管射孔时遇卡, 下放遇阻, 开泵冲砂, 反复上提下放, 悬重最高提至15 t 解卡通过(正常悬重8 t)。施工曲线如图7 所示。

图7 WX1 井连续油管遇卡过提施工曲线

油管砂埋的风险除了起不出油管之外, 在地面加大上提解卡时会造成机械丢手意外丢手。 在对之前施工后取出的机械丢手地面拉力测试中,仅5 t 拉力就能实现丢手, 而此次遇砂卡时, 连油过提达到7 t (此部分过提吨位不完全作用于丢手, 还有部分是摩擦力)。

3.2 连续油管压裂穿孔风险

连续油管在完成单簇射孔后, 需要往下放一段距离。 因为工具串的最大外径 (92 mm) 要大于油管外径(50.8 mm), 所以工具串和套管之间的环空间隙小。 压裂液流过变窄的间隙则会产生节流压差, 影响压裂效果, 同时对连续油管管串造成冲击。 倘若连续油管下放过多, 水平段内弯曲的连续油管可能会紧贴在已射开孔眼上, 环空压裂时高压泵注液进入射孔孔眼, 通过伯努利原理可知, 此时的压裂液转化为高速的携砂液冲击孔眼并造缝, 紧贴在孔眼边上的连续油管就会遭到不断冲蚀导致穿孔。

在该井第9 段施工后, 起出连续油管发现油管穿孔, 如图8 所示。 由这些坑洼以及疲劳监测结果可以判定, 连续油管穿孔并非疲劳造成的,而是砂砾冲蚀形成的孔眼, 同时, 所有坑洼全是靠近套管壁一侧, 可以判定是油管紧贴人造缝遭冲蚀穿孔。

图8 连续油管穿孔照片

3.3 连续油管挤毁风险

滑溜水加砂必须具备足够的流速才能携带支撑剂, 因此排量越大越有利于加砂造缝。 但是, 井筒内高速流动的携砂液不仅会对连续油管产生较大的冲蚀, 还会造成较高的环空压力。 此井主压裂施工排量控制在6 m3/min 左右时, 井口压力最高达到75 MPa。 以现场使用的Φ50.8 mm CT100 连续油管为例, 椭圆度以2%计算, 挤毁压力的上限值仅为58 MPa。 因此, 环空压裂时连续油管内外压差达到58 MPa就有被挤毁的风险。 该井施工时配备了双机泵在环空压裂时往油管内小排量泵送, 保持油管内外压力均衡。 但是在施工过程中, 若双机泵和地面主压裂设备的节奏不一致, 或者双机泵出现故障等导致无法泵注, 都会带来连续油管挤毁的风险。

4 施工建议

(1) 针对逐簇压裂完成后砂埋风险, 需要在设计阶段精确计算施工参数, 施工阶段准确控制支撑剂浓度和泵送排量, 而压裂完成后以足够的清水代替水平段沉砂。 压裂完后一旦发现有相应的砂埋卡钻现象, 应避免高吨位过提造成意外机械丢手。

(2) 对于环空压裂时连续油管冲蚀穿孔的风险, 压裂前根据连续油管的弯度, 合理控制喷射工具串往下压的深度, 保证节流压差既不影响造缝压裂, 同时又能利用工具串的居中扶正作用,使油管不紧贴射孔孔眼。 根据现场施工经验, 连续油管射孔后往下下入1~2 m, 能够安全进行后续压裂。 后期还可以考虑优化工具串组合, 加入扶正器, 避免连续油管紧贴套管壁。

(3) 为了避免环空压裂时连续油管被挤毁,需在施工设计时根据油管疲劳性能、 抗压强度和地层特性设计安全排量。 此外, 现场施工时随时保持各方有效沟通, 密切监控井口和连续油管内压力变化情况, 保持候补双机泵的待命状态, 降低连续油管挤毁风险。

5 结 论

(1) 连续油管水力喷射逐簇环空压裂技术具有施工效率高、 可灵活调整施工层位、 最大限度沟通储层、 试气周期短、 节约桥塞使用成本和规避井筒变形带来的施工风险等优点。

(2) 连续油管喷砂射孔工具串一趟起下管柱就能实现通井冲砂、 分簇射孔和定点注酸等多个功能, 一体化管柱简化了施工流程。

(3) 根据WX1 井的实践证明, 利用连续油管喷砂射孔效果稳定, 缝内填砂也能成功分段,直接拖动连续油管进行下簇射孔能够节约施工时间, 工艺实施效果良好, 对于压裂施工时井筒易变形的四川盆地页岩气开采应用性较高。

(4) 该工艺仍有环空压裂时连续油管挤毁、压裂穿孔、 压裂后砂埋等风险, 需要现场采取相应措施降低施工风险。

(5) 该工艺在页岩气改造中具有较强的适应性和较好的储层改造能力。