喷砂工艺参数对不锈钢表面环氧涂层结合力的影响

2022-10-27王瑞侯荣国张玉龙张苗苗肖洪浩陈鑫

王瑞,侯荣国, *,张玉龙,张苗苗,肖洪浩,陈鑫

(1.山东理工大学机械工程学院,山东 淄博 255049;2.山东精工泵业有限公司,山东 淄博 255200)

不锈钢材料性能卓越,应用广泛且快速发展[1],但在富含氯离子的海水环境中可能会发生点蚀、应力腐蚀等局部腐蚀现象。在不锈钢表面制备有机涂层是有效的解决方法[2]。涂层与基体之间的结合力是重要的性能指标之一,直接影响涂层的实际应用和推广。影响涂层结合力的因素有很多,适宜的表面处理是提高涂层结合力的关键[3]。喷砂处理是使金属表面粗化最为常用和高效的技术[4],能够增大涂层与基体的实际作用面积,以及清除表面油污和锈迹,使金属表面得到活化和净化,从而提高涂层的各项性能[5]。

王井等[6]通过改变喷砂距离和速率得到表面粗糙度不同的45钢,发现涂层结合力和基体粗糙度之间存在非线性关系;胡豆豆[7]分别采用白刚玉和棕刚玉对45钢进行喷砂预处理,再喷涂氧化铝粉末涂层,发现采用白刚玉作为磨料喷砂处理时,氧化铝涂层表现出更优的耐蚀性;林红吉等[8]以5083铝合金为基材进行喷砂处理时发现,喷砂可以增大工件与涂料接触的相对表面积,消除表面残余拉应力,有利于延长涂层寿命。总而言之,对基体进行喷砂能够从多方面提高涂层性能。

本文以304不锈钢为基体,先通过单因素试验研究喷砂时间、喷砂距离、磨料目数和喷砂角度对304不锈钢表面形貌、粗糙度及其与环氧涂层结合力的影响,再通过正交试验,以环氧涂层与不锈钢的结合力为指标,寻求最优的喷砂工艺。

1 实验

1.1 主要试剂

环氧树脂E44、固化剂聚酰胺650:工业级,定远丹宝树脂有限公司;丙酮、邻苯二甲酸二丁酯和乙酸乙酯:分析纯,天津大贸试剂厂。

1.2 喷砂处理

基体为304不锈钢,直径16 mm、高20 mm,先用1500# SiC砂纸打磨至表面粗糙度(Ra)约为0.3 μm,此时基体与涂层之间的结合力为14.2 MPa。

采用国产葛力1010型喷砂机进行喷砂,磨料为白刚玉(Al2O3),喷砂压力为0.4 ~ 0.5 MPa。喷砂完用乙醇超声清洗15 min,以去除表面残留的磨料,再置于上海一恒仪器有限公司的DFZ-6020真空干燥箱中于60 ℃下保温24 h。

1.3 环氧涂层的制备

涂料配方(以质量分数表示)为:环氧树脂55.6%,固化剂27.9%,乙酸乙酯5.5%,丙酮5.5%,邻苯二甲酸二丁酯5.5%。将涂料均匀涂刷在基体表面,放入真空干燥箱中60 ℃固化24 h,取出后室温放置,获得厚度为(200 ± 15) μm的环氧涂层。

1.4 性能检测方法

使用国产三丰TR200型便携式粗糙度测试仪测量不同试样的轮廓算术平均偏差(Ra),每种试样均匀采样7次,取平均值。使用日本Olympus DSX1000型超景深3D显微镜观察基体表面形貌。按照GB/T 5210-2006《色漆和清漆 拉开法附着力试验》,使用美国MTS E45.105型电子万能试验机检测涂层结合力,所用试柱如图2所示。

图2 拉开法试验示意图Figure 2 Sketch of pull-off test

2 结果与讨论

2.1 单因素试验

为了确定正交试验的试验因素和水平,先进行单因素试验。未说明之处的喷砂时间、喷砂距离、磨料目数和喷砂角度分别为60 s、10 cm、24和90°。

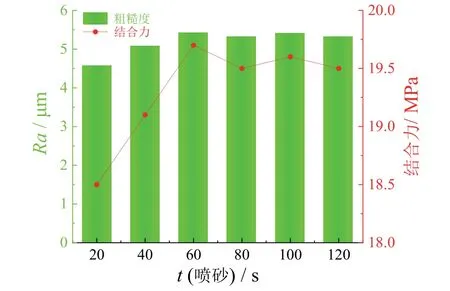

2.1.1 喷砂时间对基体表面粗糙度和涂层结合力的影响

由图3可知,随着喷砂时间的延长,304不锈钢的表面粗糙度呈现逐渐增大的趋势。喷砂60 s时,304不锈钢的Ra最高,为5.426 μm。继续延长喷砂时间,304不锈钢的表面粗糙度变化不大。因为随着喷砂时间的延长,磨料撞击基体表面而产生的不规则凹坑增多,引起粗糙度增大;在粗糙度稳定后,继续延长喷砂时间,磨料会镶嵌进基体表面,导致磨料残留增多。

图3 喷砂时间对基体表面粗糙度和涂层结合力的影响Figure 3 Effect of sandblasting time on surface roughness of substrate and adhesion of coating thereon

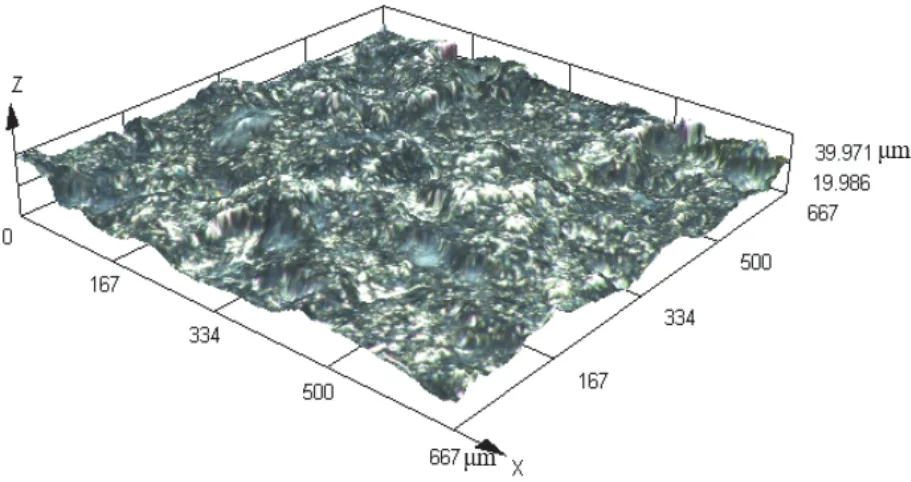

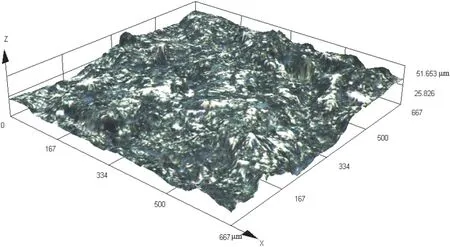

涂层结合力随着喷砂时间的延长也呈现增大的趋势,在喷砂60 s时,涂层结合力达到最大的19.7 MPa。再延长喷砂时间,涂层结合力基本不受影响。涂层结合力提高是因为喷砂处理会使基体表面的实际表面积成倍增大,意味着涂层与基体表面发生物理和化学反应的作用面积增大[9]。从图4可知,喷砂时间为60 s时,基体表面的粗糙结构比较均匀,没有过于尖锐的结构。因此选择喷砂时间为60 s。

图4 喷砂60 s时基体的三维表面形貌Figure 4 Three-dimensional profile of substrate surface after being sandblasted for 60 s

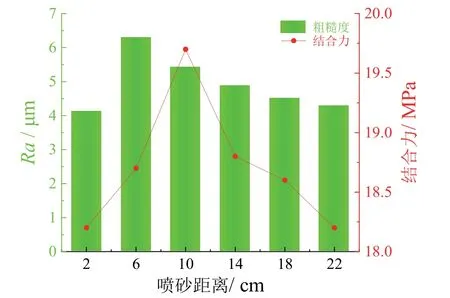

2.1.2 喷砂距离对基体表面粗糙度和涂层结合力的影响

由图5可知,随着喷砂距离的增大,304不锈钢的表面粗糙度呈现先增大后减小的趋势,喷砂距离为6 cm时,304不锈钢的Ra达到最高,为6.298 μm。

图5 喷砂距离对基体表面粗糙度和涂层结合力的影响Figure 5 Effect of standoff distance on surface roughness of sandblasted substrate and adhesion of coating thereon

涂层结合力随着喷砂距离的增大也呈现先增大后减小的变化趋势。喷砂距离为10 cm时结合力最大。从图6可知,喷砂距离为6 cm时,基体表面起伏过大,部分区域过于尖锐,在刷涂涂料后可能会有气泡产生,加之凹坑处容易产生应力集中,一些残留在凹坑处的细小破碎磨粒也无法被清除掉;凸出处则可能缺胶,使得涂层不连续,与基体的接触面积减小,造成结合力下降[10]。可见基体粗糙度并不是越高越好,粗糙度过高反而会降低涂层与基体的结合力。因此选定喷砂距离为6、10和14 cm作为正交试验的3个水平。

图6 喷砂距离6 cm时基体的三维表面形貌Figure 6 Three-dimensional profile of substrate surface after being sandblasted at a standoff distance of 6 cm

2.1.3 磨料目数对基体表面粗糙度和涂层结合力的影响

由图7可知,304不锈钢的表面粗糙度随着磨料目数的增大呈现迅速减小的趋势,磨料目数为16时,基体的Ra最高,为7.121 μm。这是因为喷砂处理的基体表面起伏程度与磨料尺寸直接相关,磨料目数越小表示磨料尺寸越大,喷砂时在基体表面形成的沟壑越深,基体表面的起伏不平程度就越严重[11]。

图7 磨料目数对基体表面粗糙度和涂层结合力的影响Figure 7 Effect of mesh number of abrasive on surface roughness of sandblasted substrate and adhesion of coating thereon

涂层结合力随着磨料目数增大呈现先增大后减小的趋势。磨料目数为24时,涂层结合力最高。由图8可知,采用目数为16的磨料喷砂后,304不锈钢表面存在一些尖锐结构和不规则凹坑,起伏落差较大,导致表面的整体粗糙结构不均匀,引起涂层结合力下降。因此选定磨料目数16、24和60作为正交试验的3个水平。

图8 磨料目数为16时基体的三维表面形貌Figure 8 Three-dimensional profile of substrate surface after being sandblasted by using the abrasives with a mesh number of 16

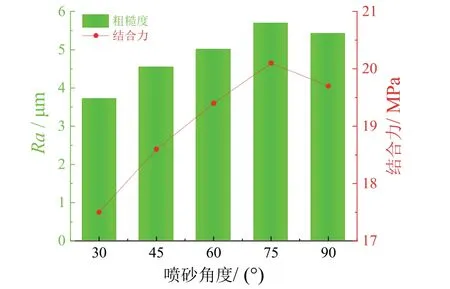

2.1.4 喷砂角度对基体表面粗糙度和涂层结合力的影响

由图9可知,基体表面粗糙度随着喷砂角度的增大呈现先增后减的变化趋势,喷砂角度为75°时基体的Ra最高,为5.703 μm。喷砂角度过大或过小都会造成磨料能量在切削基体和使基体塑性变形之间分配不均,使得喷砂粗化机理不是纯粹的切削变形,导致基体最终的表面粗糙度下降[12]。所以,喷砂时应倾斜一定角度,不宜垂直喷砂。

图9 喷砂角度对基体表面粗糙度和涂层结合力的影响Figure 9 Effect of blasting angle on surface roughness of substrate and adhesion force of coating thereon

涂层结合力随着喷砂角度增大的变化趋势与基体表面粗糙度一致,在喷砂角度为75°时获到了最大结合力20.1 MPa。由图10可知,以75°角喷砂后基体表面的粗糙结构较均匀,更容易与环氧涂层之间构成机械咬合。因此选定喷砂角度60°、75°和90°为正交试验的3个水平。

图1 喷砂处理前基材的表面形貌Figure 1 Surface morphology of substrate before sandblasting

图10 喷砂角度为75°时基体的三维表面形貌Figure 10 Three-dimensional profile of substrate surface after being sandblasted at an angle of 75°

2.2 正交试验

根据单因素试验结果,固定喷砂时间为60 s,以喷砂距离(因素A)、磨料目数(因素B)和喷砂角度(因素C)为考察因素,以涂层结合力为指标,按L9(34)表进行正交试验,结果见表1。由极差分析可以看出,3个因素对涂层结合力影响的顺序为:磨料目数 > 喷砂距离 > 喷砂角度。磨料目数对涂层结合力的影响最显著。由均值分析可知,较佳的喷砂工艺参数组合为A2B2C2,即:喷砂距离10 cm,磨料目数24,喷砂角度75°。在该条件下进行3次平行喷砂试验,以验证该工艺的稳定性和合理性。结果显示,涂层的平均结合力为20.2 MPa,3次结果无显著性差异。故确定A2B2C2为最佳喷砂工艺。

表1 正交试验结果和极差分析Table 1 Orthogonal test result and range analysis

3 结论

(1) 对304不锈钢基体进行喷砂处理可以显著提高环氧涂层在其表面的结合力,但存在最佳粗糙度范围,粗糙度过高反而会降低涂层结合力。基体表面粗糙结构的均匀程度也是影响结合力的关键因素。

(2) 对304不锈钢喷砂处理的较佳工艺参数为:喷砂角度75°,喷砂距离10 cm,磨料目数24,喷砂时间60 s。在该条件下对304不锈钢喷砂时,涂层的结合力达到20 MPa。