热力管道裂纹修复用A-TIG 焊活性剂研制*

2021-03-19张治国张丹丹

张治国, 张丹丹

(陇南师范高等专科学校机电工程学院, 甘肃 陇南742500)

集中供暖是一种绿色供暖方式, 近年来随着能源供应的紧缺, 人们环保意识逐渐提高, 集中供暖逐渐成为人们冬季取暖的不二之选。 集中供暖工程中, 热力管网的焊接是管道施工中非常重要的部分, 由于受到施工环境和施工条件的约束, 手工焊接往往是管道焊接中首选的焊接方法。 另外热力管道在工作过程中承受的载荷复杂, 并且存在较大的腐蚀性, 所以对焊接接头的质量有较高的要求, 在实际施工中采用氩弧焊打底以实现较好的背面成形, 保障焊接质量[1]。 氩弧焊加焊条电弧焊是热力管道焊接的主流方法。在一些监管不严的工程中, 不排除直接用手工电弧焊打底的焊接方式, 导致焊接质量无法保证,焊接接头开裂、 腐蚀等现象经常发生。

A-TIG 焊作为一种新型高效的焊接方法, 既具有氩弧焊焊接质量可靠的优势, 又具有熔深大、 对一定厚度工件不开坡口一次性焊透的优点, 所以被焊接技术人员广泛关注, 利用活性焊焊接管道的研究屡见不鲜[1-4]。 受施工原因及工作环境的影响[5], 热力管道焊接接头处开裂的现象时常发生。 热力管道焊接接头处裂纹的修复要求较高, 如果修复工艺不规范, 极易发生再次开裂。 利用A-TIG 焊对热力管道进行修复, 在壁厚允许的范围内, 可以不去除裂纹直接进行修复焊接, 且可以保证较好的焊接质量。

1 试验材料与设备

试验选用奥太手工焊与氩弧焊两用焊机。 母材选用热力管道用低碳钢Q235B, 其主要化学成分见表1, 试样规格为300 mm×100 mm×8 mm,钨极选用Φ2.5 mm 钍钨极。

表1 Q235B 试板主要化学成分 %

在活性剂配方的组分选择方面, 根据相关研究, 能达到实现熔深增加的组元有单质组元、 非金属氧化物组元、 金属氧化物组元以及卤化物组元。 单质组元有Se、 Te、 Si、 Ti 等[6-7], 但单质组员对于焊接熔深的增加影响效果不明显, 并且成本相对较高, 所以在活性剂配方中没有选择单质组元为活性剂配方的成分。 非金属氧化物组元主要有SiO2和B2O3, 由于其对焊接熔深影响较大,所以在大多数活性剂配方中都有非金属氧化物[8-10]。金属氧化物组元相对较丰富, 主要有Fe2O3、MgO、 Al2O3、 TiO2、 Cr2O3、 NiO2、 MnO2等, 根据相关文献研究[11-14], 金属氧化物是活性剂配方中必不可少的组分。 卤化物由于其特殊的物理性质,对焊缝熔深有较大的影响[15], 但考虑到手工焊接对操作人员身体健康及环境的影响, 活性剂配方中应不含卤化物。 综合考虑各组元的情况, 本试验 初 选SiO2、 Fe2O3、 MgO、 TiO2、 Cr2O3、 MnO2、Al2O3等氧化物为组分研制活性剂。

2 试验方法

对初选的氧化物进行单组元活性剂焊接试验。试验前先对试板进行打磨, 然后将单组元活性剂和成稀糊状, 均匀涂抹到试板表面, 如图1 所示。待试板表面的涂覆活性剂中丙酮完全挥发后, 在涂覆层上进行TIG 焊, 焊接工艺参数见表2。

图1 活性剂涂覆前后照片

表2 TIG 焊接工艺参数

通过分析单组元活性剂对焊缝成形、 熔深、熔宽等因素的影响, 最终选用效果相对好的4 种氧化物为组分, 通过正交试验法进行多组元活性剂的配制。 4 种选用的单组元活性剂各取4 个水平, 对应各因素分别为1 g、 2 g、 3 g 和4 g, 因素水平表见表3。

表3 因素水平表

3 试验结果与分析

根据单组元活性剂对焊接熔深的促进效果以及对焊缝成形的影响, 初选的氧化物中SiO2、Fe2O3、 TiO2、 Cr2O3及MnO2都可以使焊接熔深增加1.5 倍左右, MgO、 Al2O3对熔深的促进效果较差, 且焊缝表面成形相对较差, Fe2O3表面成形相对稍差。 所以最终选择SiO2、 TiO2、 Cr2O3及MnO2为多组元活性剂的组分进行正交实验, 分别为因素A、 因素B、 因素C 及因素D。

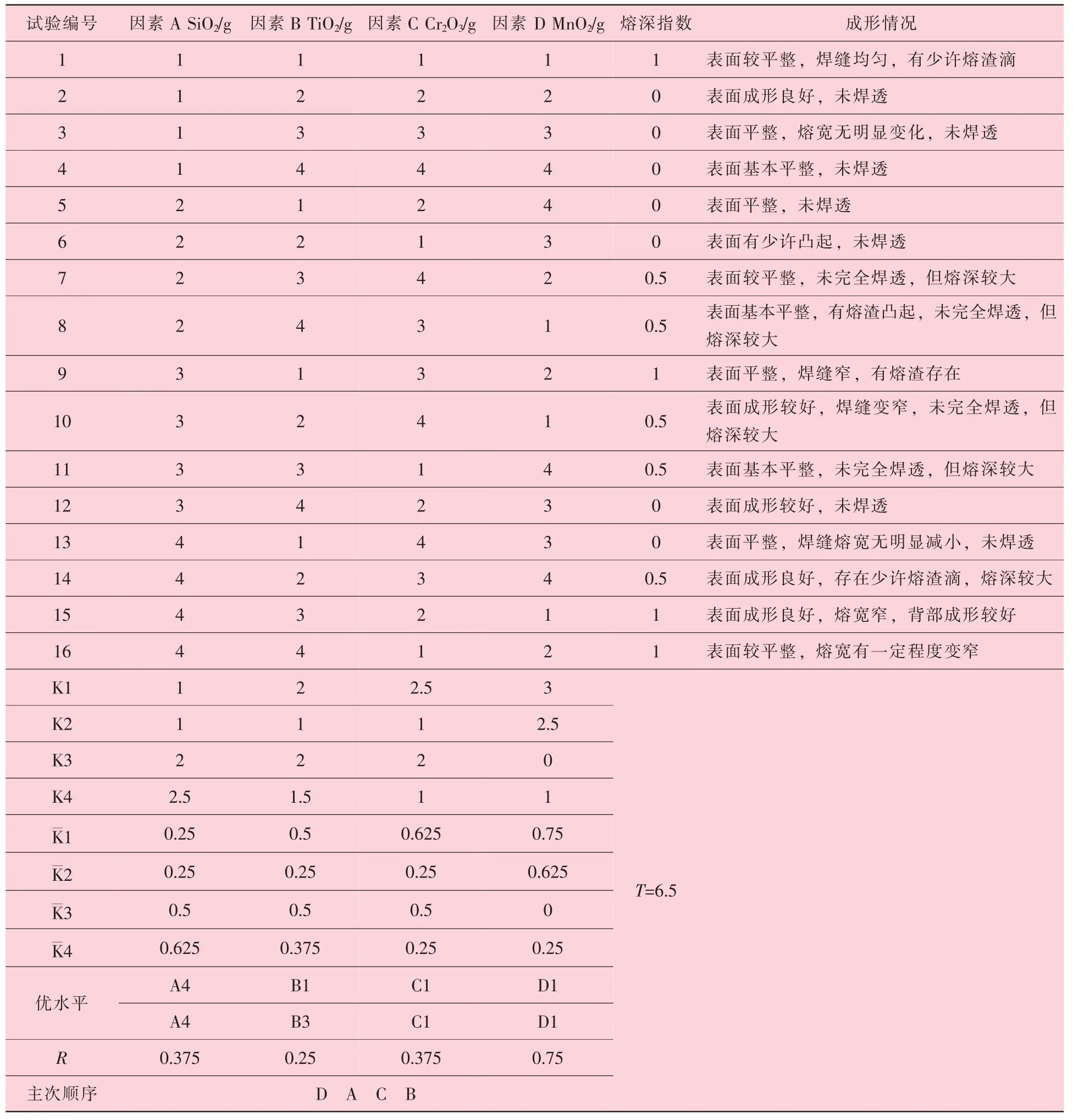

采用表2 的焊接工艺参数进行正交试验。试验方案及结果见表4。 由表4 可以看出, 能将8 mm 厚试板焊透的试验有试验1、 试验9、 试验15 及试验16, 其中试验15 效果最好(如图2所示), 所以通过直接对比法得到的最佳配方为A4B3C2D1。 这个结果只代表16 组试验中的最佳方案, 不能代表全部试验组合中的最佳方案。 为了确定最优组合, 采用极差分析法对试验结果进一步分析。

极差分析是以焊缝熔深指数为指标, 由表4可以看出, 完全焊透的试验熔深指数为1; 不能完全焊透, 但熔深较大的试验熔深指数为0.5; 熔深较小的试验熔深指数为0。 根据分析结果, 最优组合有A4B1C1D1与A4B3C1D1两组,其中SiO2的含量都大于40%, MnO2与Cr2O3含量在10%~15%, 这与直接对比法得到的试验结果相近。 TiO2含量变化相对较大, 但根据极差R 的值, 发现对焊缝熔深影响比较大的为因素D、 因素A 和因素C, 所以在配方中要优先保证MnO2、 SiO2及Cr2O3的含量。 综合分析, 组合活性剂中, SiO2的含量不能太低, 根据焊透效果好的几组试验及极差分析结果, SiO2的含量达到40%以上时, 熔深增加效果最好。 MnO2含量稍大于10%时, 熔深增加效果较好。 根据直接对比结果及极差分析结果, TiO2与Cr2O3的含量应小于50%, 其中Cr2O3的含量在10%~20%为宜, 所以最终确定A4B3C1D1为最佳组合方案。 采用A4B3C1D1组合配制的活性剂, 焊接效果如图3 所示, 可以看出焊接效果略优于试验15。利用最优方案配制的活性剂可以在不去除裂纹的情况下, 对壁厚为6 mm 的热力管道进行修复, 修复效果如图4 所示。

表4 正交试验方案及结果

图2 多组元活性剂正交试验焊接效果

图3 优选配方活性剂焊接效果

焊接电流在120 A 时, 采用优选配方无法将8 mm 厚板焊透, 焊接电流调至180 A 时可以轻易将8 mm 厚板焊透。 焊接速度应控制在70~80 mm/min, 焊速太慢容易将试板烧穿, 焊速太快无法将试板焊透, 焊接效果如图5 所示。 焊接弧长3~4 mm, 弧长过大起不到保护作用, 弧长过小熔深增加效果不显著 (如图6所示)。 保护气体流量为10~12 L/min, 流量过大会将涂覆层吹散, 从而影响活性剂对焊接熔深的促进作用。

图4 6 mm 壁厚热力管道裂纹修复效果

图5 焊接速度过小及过大时焊接效果

图6 弧长1~2 mm 时焊接效果

4 结 论

热力管道焊缝发生开裂后, 在裂纹较窄的情况下, 可利用A-TIG 焊进行修复。 针对热力管道常用材料Q235B 研制了手工A-TIG 焊活性剂。 综合考虑单质活性剂、 非金属氧化物活性剂、 金属氧化物活性剂及卤化物活性剂的特点及机理, 以及手工焊接对操作人员与环境的保护等因素, 选用氧化物作为活性剂组分配制活性剂。 将SiO2、TiO2、 Cr2O3及MnO2作为单组元活性剂时, 焊接熔深相对较大, 焊缝成形较好。 采用这4 种氧化物作为多组元活性剂的组分, 进行4 因素4 水平的正交试验, 结果表明, 多组元活性剂中试验15 的焊接熔深大, 焊接效果好, 可以将8 mm 厚试板一次性焊透。 根据极差分析, 发现最优方案为A4B3C1D1,该方案焊接效果优于试验15。 同时, 对焊接工艺参数进行了规范, 发现在合理的工艺参数下, 活性剂才能发挥最大的作用, 如工艺参数不合理,则利用活性剂增加焊接熔深, 提高焊接效率的目的无法达到。