双层卷管成型过程及异常分析

2021-03-19李雯

李 雯

(宝钢研究院 梅钢技术中心, 南京 210039)

辊弯成型是以带钢为坯料, 通过多组具有一定表面形状的成型轧辊所组成的成型机组对坯料逐步进行弯曲变形, 从而得到截面均一的产品塑性加工方法[1]。 对圆形截面而言, 目前的研究大都集中于采用有限元方法对以HFW 为代表的大管径单层直缝焊管成型时钢板的应力应变规律的探索[2-5], 少部分则为近圆截面单层管的成型、 回弹、 孔型设计等[6-9], 最终管材仅要求焊缝对中,对管材圆度、 壁厚、 尺寸精度等要求相对不高。

双层卷焊管[10-11]是一种将两面镀铜的冷轧钢带720°卷曲成型后, 经高温加热, 以铜膜为钎料完成内外两层管壁焊合的精密焊管, 根据用途不同, 带钢厚度一般为0.25~0.5 mm, 管材外径一般为4.75~15 mm, 属于薄壁小管径冷弯焊管。由于采用双层管壁且360°周向焊合工艺, 该类焊管具有优良的抗疲劳、 耐高压、 耐腐蚀等特点, 被广泛用于制作各种汽车液压制动管、 燃油管、 供油管、 家电冷凝管等。 但也正因为其管壁薄、 管径小、 圆度要求高, 且内外两层管壁需紧密贴合, 因此, 其成型过程与仅完成360°卷曲、焊缝对中即可的单层管有较大不同, 除720°卷圆外, 还需要中心芯棒配合, 最后一道轧辊对管壁周向进行整形、 定径, 以满足圆度、 壁厚、 管材直径等精度要求[12]。

1 双层卷管成型特点分析

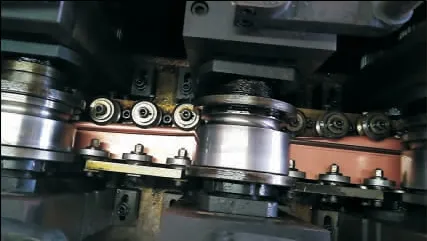

双层卷焊管成型大都采用直角边定位非对称成型法[13-15]。 带钢水平进入成型机组后, 首先相应于管筒外层搭接处的带钢由定位小立辊向上卷起轧成90°直角边, 为后续卷曲成型提供横向定位支撑, 然后相应于内层搭接处的水平钢带向上卷起, 由小水平辊轧成一个90°圆弧, 接着通过几组大立辊与小水平辊的交替配合, 在前述轧出的内层侧90°圆弧的基础上将钢带连续地、 逐渐从其宽度方向往内卷曲, 使之成为一个从内层侧卷起540°的圆周, 最后, 再将最初轧成的90°直角边卷圆形成外层搭接, 其成型辊照片如图1 所示。 在上述过程中, 中心芯棒的作用十分重要,其一方面与最后一组定径辊对卷筒壁厚进行一定的压缩变形, 保证两层管壁紧密贴合满足后续钎焊要求; 另一方面也可大大提高焊管尺寸精度,双层卷管芯棒定径如图2 所示。

图1 双层管成型辊照片

图2 双层卷管芯棒定径示意图

对整个成型机组而言, 在小立辊90°直角边定位后, 开口半圆孔型的小水平辊需在带钢前进方向上依次缩进, 以满足连续卷圆的要求。 为了进一步研究不同管径、 不同壁厚双层管在成圆过程中各轧辊及芯棒的排布要求, 下面对其成圆过程进行简要分析。

由于笔者对成型机组轧辊排布的研究是以带钢正常成型为基础, 暂不考虑带钢在卷起时的纵向延伸, 即将带钢在每一个轧辊内的变形认为是平面变形, 因此, 轧辊缩进排布可简化为一个平面变形过程。 对于外径为Φ, 带钢厚度为h 的双层卷管, 由于该类管材壁厚较薄, 可假设内外管壁的中间层位置均居中 (如图3 所示), 由此可得:

图3 双层卷管横截面示意图

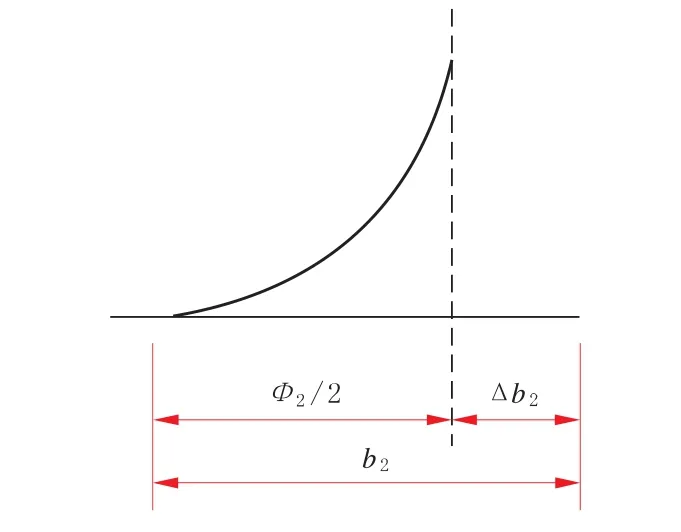

设第一道轧辊可使带钢内圈卷曲90°, 则按图4 所示, 第一道轧辊的绝对缩进量Δb2为

其相对缩进量Δ2为

因此, 带钢内圈卷圆90°时, 其轧辊的绝对缩进量虽由卷管内圈中间层直径决定, 但相对缩进量却是一固定值36.3%。

图4 带钢90°卷曲变形曲线

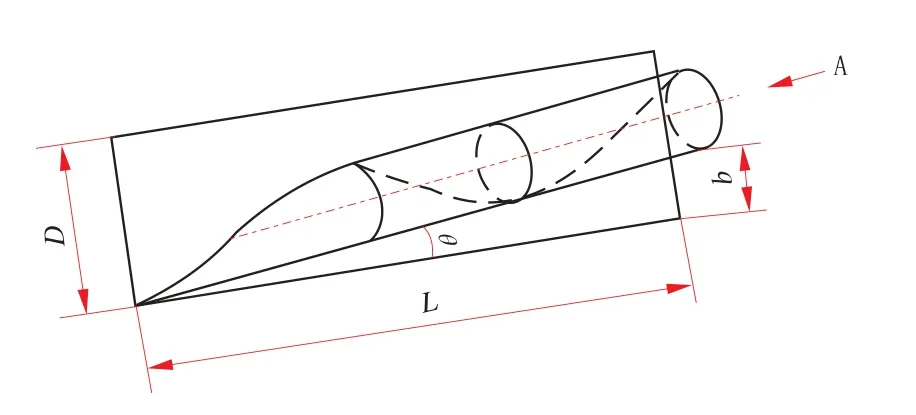

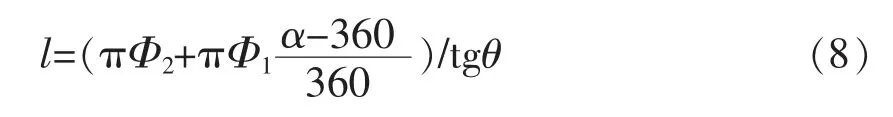

中心芯棒头部固定于成型机组入口, 端部位于成型机组最后一道轧辊中间, 与轧辊一起对管壁进行最后的压缩整形, 由于外圈180°卷曲为直角定位边逆向卷曲, 因此, 为满足连续成型要求,内圈540°卷曲时芯棒与成型机组纵向需保持一定的倾角θ, 双层卷管芯棒斜率计算如图5 所示。

图5 双层卷管芯棒斜率计算示意图

参照文献[9]中对芯棒倾角的计算, 对于带钢宽度为D、 变形区长度为L 的成型机组, 芯棒斜率tgθ 可按公式(6) 进行计算, 即

从公式 (6) 可以看出, 中心芯棒的斜率由管径、 壁厚、 机组成型区长度共同决定。 当已知机组成型区长度、 卷管管径和壁厚时, 即可计算出芯棒倾角θ; 反之, 当已知芯棒倾角后,即可根据内圈管卷曲长度计算成型长度, 即该成型部位的成型辊位置。 表1 为设定成型区长度为1 100 mm 时, 不同管径、 壁厚双层卷管所需要的芯棒斜率的计算结果。

表1 设定成型区长度为1 100 mm 时,不同规格双层卷管芯棒斜率计算结果

2 双层卷管生产异常分析

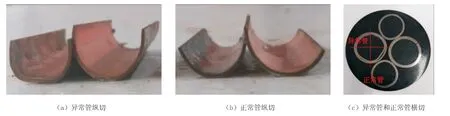

在上述分析基础上, 下面针对一种成型异常现象进行分析。 该异常样管在生产时的主要表现为芯棒摩擦阻力大, 生产困难, 成品管外焊缝搭接不足 (如图6 所示), 存在质量风险。 为研究异常原因, 在最后一道芯棒与定径辊配合进行壁厚压缩整形前、 后各取一段正常管与异常管, 对比发现定径前异常管内壁明显成圆不良, 正常管内壁成圆较好, 但经过定径辊后, 两种管的内壁成圆均良好, 无明显目视差别。 图7 为成型异常管和正常管的纵切、 横切外形照片。 定径前两种管子制成镶嵌样后, 异常管内壁成圆不良位置大约距内壁起点逆时针旋转220°处。

图6 外焊缝搭接不足

图7 成型异常管和正常管的纵切、横切外形照片

2.1 定径异常分析

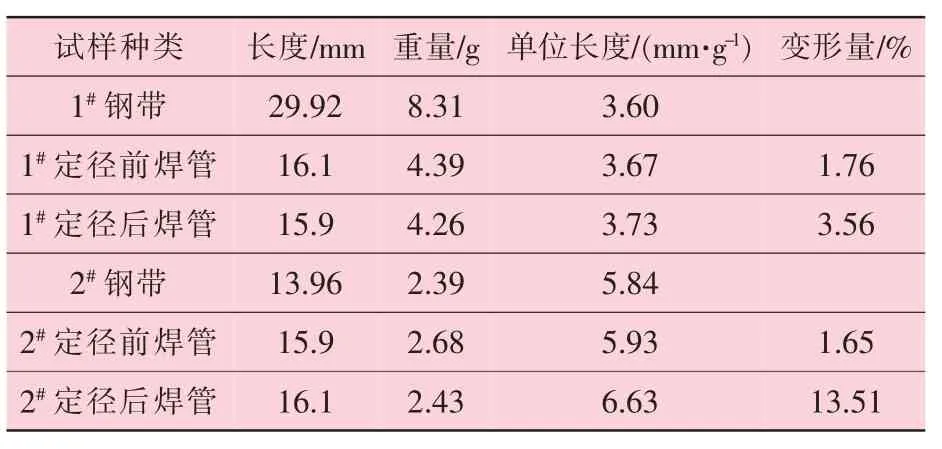

为判断异常样管经过芯棒与定径辊挤压后的变形是否正常, 取两种样管定径前、 后内外焊缝搭接区域与内圈成型180°区域两个部位测量维氏硬度及壁厚, 并按照 “硬化率= (形变后硬度-形变前硬度) /形变前硬度” 公式计算硬化率(见表2)。 同时, 通过称重法计算变形前单位质量带钢长度及定径前、 后管子的单位质量长度,按照 “变形率= (形变前单位长度-形变后单位长度) /形变前单位长度” 公式计算管子的变形率 (见表3), 正常管与异常管定径前、 后壁厚测量结果如图8 所示。 表2 和表3 中的1#为成型异常卷管, 2#为成型正常卷管。 通过两种管变形前、 后其厚度、 硬化率及变形率可明显看出,1#异常管虽经定径辊后内壁圆度良好, 但与正常成型的2#管相比较有以下几点不同: ①1#异常管变形前后壁厚大约都为500 μm, 基本无变化,而成型正常的焊管, 变形前壁厚360 μm 左右,成型后壁厚300 μm 左右, 壁厚明显减薄; ②1#异常管各部位硬化率均只有11.5%, 与正常管33.3%的硬化率相比差异明显; ③1#异常管定径后的变形率只有3.56%, 与正常管的变形率13.51%相比差距较大。 综上所述, 卷管在通过定径辊时, 本应与定径辊中心处于同一垂直位置, 共同挤压钢带的芯棒端头中心位置已偏离,异常管未受到挤压, 由于在过定径辊前卷圆不良, 内壁明显小于正常管, 因此, 卷管在沿前进方向通过芯棒时, 虽可由芯棒端头强行外扩整圆, 但导致芯棒与带钢间摩擦力极大, 生产困难。 同时, 管径外扩还会导致管子外焊缝处搭接外展, 导致焊缝开裂, 产生质量隐患。

表2 正常管与异常管硬化率计算结果

表3 正常管与异常管变形率计算结果

图8 正常管与异常管定径前、后壁厚测量结果

2.2 成型异常分析

为了进一步分析上述异常管内壁成圆不良的原因, 可结合前述双层管成圆过程进行计算。 已知异常卷管外径Φ=12 mm、 带钢厚度h=0.5 mm, 成型机组变形区长度L=1 100 mm(即第一个成型辊到内圈卷曲540°时最后一个成型辊的距离), 根据公式(6) 可计算芯棒斜率tgθ=4.71%。 当机组芯棒斜率确定后, 将管径Φ、壁厚h、 内圈卷曲角度α=220°带入公式 (7) 可计算出内圈卷曲α 时距成型辊的距离l, 即

当360°<α<540°时, 可由公式(8) 来计算

针对上述异常管, 通过管身不同位置横截面的分析, 发现其卷曲异常的位置均在内圈220°附近, 这说明影响其成型的是固定位置的轧辊, 即距成型区427.7 mm 附近的轧辊, 通过上述方法可快速计算影响成型的轧辊位置,并通过对孔型及异常辊间隙等调整, 消除内圈成型异常。 此外, 再通过芯棒端部中心位置与定径辊的对中, 即可解决上述管材生产异常的问题。

3 结 论

(1) 通过分析双层卷管的成型过程, 确定了带钢内圈每卷圆90°时, 其轧辊的绝对缩进量由卷管内圈中间层的直径决定, 但相对缩进量却为一固定值36.3%。

(2) 为保证卷管连续成型, 双层管的中心芯棒需保持一定的斜率, 该斜率由管径、 壁厚、 机组成型区长度共同决定。

(3) 当计算出芯棒斜率后, 即可通过内圈卷曲角度计算出该成型辊在整个成型机组的具体位置, 协助进行卷曲异常辊的调整。