347H 奥氏体不锈钢管焊接工艺评定

2021-03-19冯玉兰吴志生李亚杰王瑞森

冯玉兰, 吴志生, 李亚杰, 李 岩, 王瑞森

(1. 太原科技大学, 太原030024; 2. 中钢不锈钢管业科技山西有限公司, 山西 晋中030600)

0 前 言

347H 属于奥氏体不锈钢, 与347 不锈钢相比, 碳含量较高, 具有良好的高温力学性能。 在普通奥氏体不锈钢的基础上加入稳定化元素Nb,提高了抗敏化性能, 使其具有良好的耐腐蚀性。因此, 347H 属于奥氏体不锈热强钢, 在较高温度下具有良好的耐腐蚀性和强度[1-3], 同时化学成分均匀, 组织稳定, 被广泛用于大型锅炉过热器、再热器、蒸汽管道及石油化工的热交换器管件。 但347H 不锈钢管材在焊接后会出现开裂现象, 明显降低了该类钢材的使用寿命[4-5]。 为了保证347H 不锈钢管材在使用过程中的安全性, 寻找合适的焊接工艺和焊后热处理措施并对其可行性进行验证, 对拓宽347H 不锈钢管材在石油化工等领域的应用具有一定的研究价值[6-10]。

1 试验材料

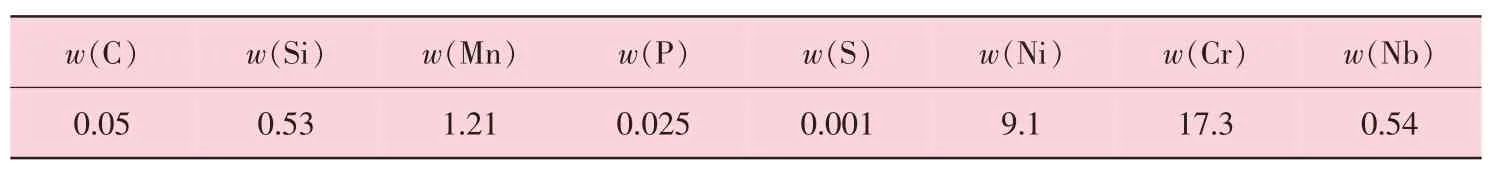

本研究选用山西太钢不锈钢股份有限公司生产的347H 奥氏体不锈钢板材, 试样尺寸450 mm(长) ×300 mm (宽) ×15 mm (厚), 其化学成分见表1, 力学性能见表2。

表1 347H 奥氏体不锈钢板材的化学成分 %

表2 347H 奥氏体不锈钢板材的力学性能

2 焊接工艺

2.1 焊接坡口形式

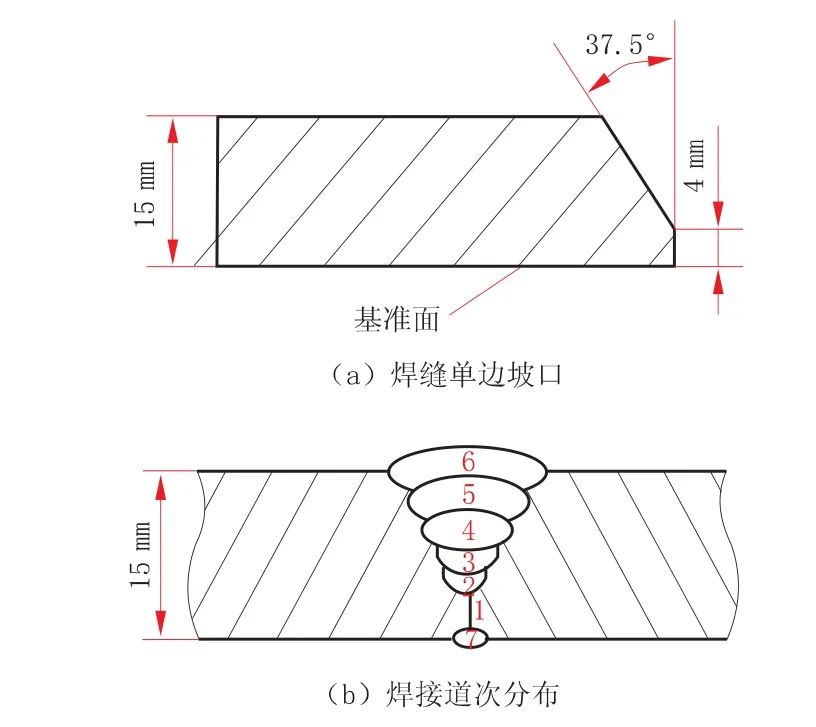

焊接试样单边坡口形状及焊接道次分布如图1所示。 坡口设计为Y 形坡口, 钝边(4±0.25) mm,焊缝单边坡口角度37.5°±2.5°。

2.2 焊接方法及设备

焊接方法: PAW 打底 (不填丝) +TIG 填充盖面+TIG 填丝内焊。

焊接设备: 边梁双枪P+T 纵环焊缝焊接系统和龙门TIG 内焊焊接系统, 系统包含有德国进口的等离子焊接电源PAW 522 DC-P 和TIG焊接电源TETRIX 521。

2.3 焊接材料

焊丝选用实芯焊丝ER347 Φ1.2 mm, 其化学成分见表3。 由表3 和表1 对比可知, 焊丝ER347 的主要合金元素含量均大于母材347H 合金元素含量, 可以抵消焊接过程中合金元素的烧损量, 并添加了少量的Mo, 可以提高焊缝的钝化效果, 并细化晶粒, 满足焊材选用要求。

图1 焊接试样单边坡口形状及焊接道次分布示意图

表3 ER347 不锈钢实芯焊丝化学成分 %

2.4 焊前工艺要求

(1) 焊前清理焊缝坡口及两侧油污、 铁锈及氧化皮等污物;

(2) 检测焊丝牌号及焊接气体是否满足要求;

(3) 确认焊接设备可正常运行;

(4) 检查焊缝坡口尺寸及质量。

2.5 焊接工艺要求及参数

(1) 焊接方式采用PAW 打底焊(不填丝) +TIG 填充盖面+TIG 填丝内焊;

(2) 严格控制层间温度≤100 ℃, 层间清理严格按照要求操作;

(3) PAW 及TIG 焊接气体均为纯氩气, 纯度≥99.99%;

(4) 层间清理, 采用不锈钢钢丝轮清理焊缝表面及两侧30 mm 范围内的污物。

焊接工艺参数见表4。

表4 焊接工艺参数

3 焊缝外观及射线检测

试样焊接完成后对焊缝进行外观及X 射线检验, 外观按照最新ASME 《锅炉及压力容器规范》 第Ⅸ卷QW-194 所述外观检测要求, 技能评定件表面没有裂纹并显示焊缝金属与母材全熔透、 全熔合。 射线透照检测按照QW191.1 要求进行。 本次试验检测焊缝无任何缺陷, 结果满足要求。

4 试验过程及分析

4.1 焊缝力学性能测试

根据美标ASME 《锅炉及压力容器规范》 第Ⅸ卷要求[11], 采用钢研纳克检测技术有限公司生产的30T 电子拉伸试验机进行拉伸试验和弯曲试验; 采用500 J 低温冲击试验机进行冲击试验, 具体试验过程及结果如下。

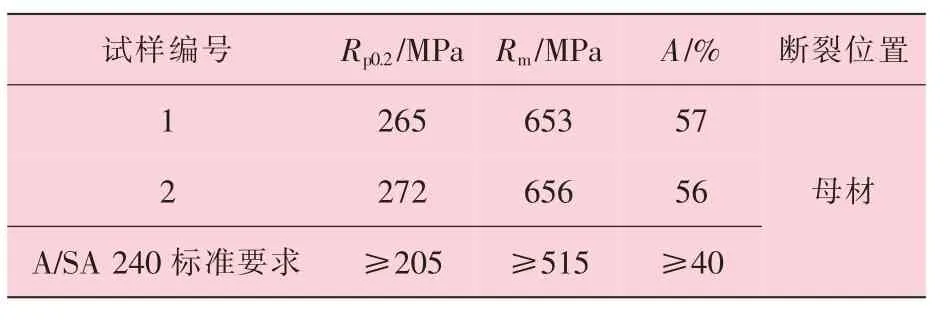

4.1.1 焊缝横向拉伸试验

对试样进行焊缝横向拉伸试验, 试样平均宽度19 mm, 标距50 mm; 试样要求内外焊缝余高机械磨除。 试样的测试条件是: 加载速率5 mm/min, 加 载 载 荷10 kN; 试 验 执 行 标 准ASTM A370; 拉伸试样如图2 所示, 焊接接头力学性能见表5。

图2 焊缝拉伸试样照片

表5 焊接接头力学性能测试结果

由图2 可以看出, 焊接接头同轴横向拉伸断裂发生在母材处, 表明焊接接头力学性能优于母材。 由表5 可以看出, 焊接接头的抗拉强度、 屈服强度和延伸率均大于标准要求值, 其力学性能满足标准要求。

4.1.2 弯曲试验

母材厚度为15 mm, 测试焊缝的背弯及面弯性能, 并未用侧弯代替, 试验执行标准ASTM A370, 弯曲直径40 mm, 弯曲角度180°, 弯曲后用放大镜放大10 倍观察, 在焊缝和热影响区均未发现有裂纹, 表明该工艺下获得的焊接接头在弯曲应力作用下仍具有较好的力学性能, 判定为合格, 弯曲试样照片如图3 所示。

图3 焊缝弯曲试样照片

4.2 焊缝耐腐蚀性

按照标准ASTM A262 E 法测试焊缝耐晶间腐蚀性能, 试样尺寸为80 mm×50 mm×4 mm。采用16%硫酸-硫酸铜溶液进行煮沸, 硫酸-硫酸铜溶液配比方案: 在700 ml 蒸馏水中溶解100 g 硫酸铜 (CuSO4·5H2O), 添加100 ml 硫酸(H2SO4, 化学纯, 密度1.84 g/cm3), 并用蒸馏水稀释至1 000 ml。 按照上面配好的溶液煮沸15 h后弯曲。 弯曲试验用弯芯直径5 mm, 弯曲角度180°, 弯曲后采用10 倍放大镜观察焊缝外表面无裂纹产生, 结果评定为合格。 煮沸并弯曲后的试样如图4 所示。

图4 晶间腐蚀试样照片

图5 焊接接头过渡区组织形貌

4.3 金相试验分析

4.3.1 焊缝热影响区金相组织

图5 (a) 所示为347H 焊接接头过渡区金相组织形貌, 由左往右分别为母材、 热影响区和焊缝组织, 母材主要由大量奥氏体和少量颗粒状碳化物组成, 没有铁素体相(铁素体在锻轧变形过程中消失), 在一些奥氏体晶内存在一定数量的孪晶界。 分析过渡区微观组织可以发现, 焊接过程没有产生气孔、 夹杂和焊接裂纹, 说明本研究采用的焊接工艺可以使焊接接头达到良好的冶金结合。 热影响区在焊接热的作用下发生了一定的固态相变, 尤其在接近熔合线位置出现了过热区, 由于加热温度从1 100 ℃到固相,导致该区域的晶粒发生一定的粗化, 形成粗晶区, 一定程度上影响焊接接头的性能, 其局部放大组织如图5 (b) 所示[12-13]。

4.3.2 焊缝金相组织

图6 焊缝区域微观组织形貌

图6 所示为347H 不锈钢焊缝区域的微观组织形貌, 通过直线法对焊缝组织的晶粒度进行了分析, 焊缝上层位置的组织晶粒约为75 μm, 焊缝中心组织晶粒约为100 μm。 结果表明, 上层组织晶粒较焊缝中心和热影响区组织更细小,这主要是因为中心焊道比上层焊道晶粒有更多的焊接热作用, 从而导致焊缝中心组织的晶粒发生了一定的粗化。 焊缝区域也存在少量的颗粒状碳化物, 但数量很少, 说明制定的热处理工艺能够较好的溶解焊接过程析出的碳化物,从而使焊接接头具有良好的力学性能, 对于焊接接头组织不均匀的现象, 可以通过延长热处理时间进行改善[14-15]。

5 结 论

本研究针对厚度为15 mm 的347H 不锈钢,采用PAW+TIG 焊接工艺, 热处理加热到1 100 ℃,保温15 min 后水冷获得良好的焊接接头, 对焊缝理化性能及金相组织分析可得出以下结论: 焊缝拉伸、 弯曲、 晶间腐蚀等理化性能满足要求;但热处理温度1 100 ℃, 保温15 min 后水冷, 对于厚度为15 mm 的347H 不锈钢时间较短, 焊接接头组织未均匀化, 且晶粒大小不均匀, 应适当延长热处理时间, 使焊缝组织更加均匀。